Gumiabroncs Debeading—a fém peremkötések eltávolítása a kerékperemről az elsődleges aprítás előtt— egy kis lépés, amely nagy előnyökkel jár. Megvédi a vágószerszámokat és forgórészeket a nagy szakítószilárdságú peremdróttól, stabilizálja a tápanyagellátást, csökkenti a nem tervezett leállásokat, és tisztább vasanyag-visszanyerést tesz lehetővé. Az ipari vásárlók számára az eredmény egy biztonságosabb üzem, alacsonyabb kopóalkatrész-fogyasztás, jobb energiahatékonyság és magasabb értékű termékek.

Mi a gumiabroncs peremkötés – és miért érdemes eltávolítani?

Minden légtelített gumiabroncs megerősítésre kerül peremkötésekkel: nagy szakítószilárdságú acéldrótból készült több hurkot tartalmaz, amelyek kemény gumiba vannak ágyazva a belső kerületen. Feladatuk, hogy terhelés alatt a gumiabroncsot a kerékperemhez szorítsák. Ezek a drótok:

- Kemények és rugalmasak, képesek megrongálni a késéket, kalapácsokat és szitákat.

- Sűrűn és lokalizáltan helyezkednek el, koncentrált ütközőerőket hoznak létre, amikor egy egész gumiabroncs bekerül az aprítóba.

- Összegubancolódnak, hajlamosak a forgórészek és szállítószalagok köré tekeredni.

A debeading eltávolítja ezeket a kötegeket (általában mindkét peremkötést), mielőtt a gumiabroncs belép az elsődleges aprítóba.

Működési előnyök, amire számíthat

1) Védi a nagy értékű gépeket

A peremdrót eltávolítása jelentősen csökkenti:

- Törött késék/fogak és megkopott üllőket

- A sebességváltók és tengelyek ütközőterhelését

- A drót "madárfészek" képződését a forgórészek körül

2) Nagyobb átviteli teljesítmény és stabilabb áramfelvétel

A debeadelt gumiabroncsok egyenletesebben táplálkoznak, lehetővé téve szigorúbb beállítási pontok (rés, szitaméret, szállítószalag sebesség) használatát zavaró leállások nélkül.

3) Tisztább, magasabb értékű vasanyag

Korai elválasztás: a gyöngydrót visszanyerésre kerül hígítatlan a gumi finomságok által, javítva a bala sűrűségét és a malom hozamát a fémfeldolgozó számára.

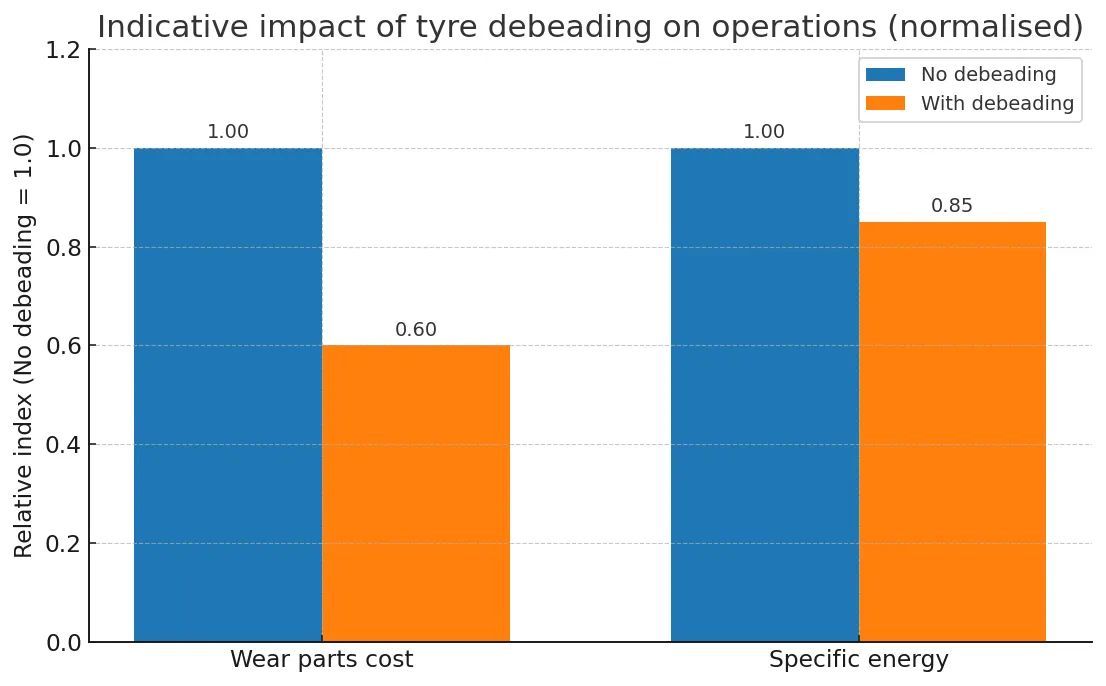

4) Alacsonyabb üzemeltetési költség: kopóalkatrészek és energia

Illusztratív modell; normalizálva a „Nincs gyöngyeltávolítás = 1.0” értékhez. A tényleges eredmények változhatnak a gumi keverék, a zúzó tervezés és az üzemi gyakorlat függvényében.

5) Biztonság és rendeltartás

A kevésbé kitett drót csökkenti a fennakadási kockázatot, a csomagolás miatti bontásokat és a működő berendezések körüli kézi beavatkozásokat.

Ahol a gyöngyeltávolítás elengedhetetlen – és ahol stratégiai jelentőségű

- Tehergépkocsi/busz (TBR) és OTR gumiabroncsok: A gyöngyök vastag acélból készülnek; a zúzás előtti gyöngyeltávolítás erősen ajánlott a katasztrofális károk elkerülése érdekében.

- Személygépkocsi gumiabroncsok (PCR): Számos robosztus elsődleges zúzó képes egész gumiabroncsok feldolgozására, de a gyárak továbbra is eltávolítják a gyöngyöket a kopási költságok csökkentése, a teljesítmény stabilizálása és a tiszta acél bevétel maximalizálása érdekében.

- Lefelé irányuló fókusz: Ha finom gumit (≤1–3 mm) vagy formázásra kész granulátumot céloz meg, a felsőbb szintű gyöngyeltávolítás leegyszerűsíti az alsóbb szintű fémet eltávolítást és a minőségellenőrzést.

Gyöngyeltávolító technológiák (röviden)

| Technológia | Működési elv | Erősségek | Megfontolások |

|---|---|---|---|

| Mechanikus gyöngyhúzók (horog és fogó) | A burkolat rögzítése, a gyöngy átszúrása és kihúzása egy vagy több lépésben | Gyors ciklusidő, alkalmas vegyes PCR/TBR számára | Horog és fogó kopása; pontos középre igazítás szükséges |

| Hidraulikus gyöngyvágók | A gyöngy területének elvágása | Képes kezelni a nagyon merev gumiperemeket, OTR-barát | Daracél előállítása; nagyobb teljesítményigény |

| Egyszeres vs. kétszeres állomás | Egy vagy mindkét perem eltávolítása egyszerre | A kettős állomás kiegyenlíti a taktidőt a zúzó táplálásával | Több helyigény/vezérlés |

| Kézi segítség vs. automatizált | A joystick vezérléstől a PLC recept alapú vezérlésig | Nagyobb biztonság és megismételhetőség automatizáláskor | Kezdeti vezérlési költségek |

Specifikációs tényezők

- Gumiabroncs tartomány (PCR, TBR, OTR), átmérők és peremkeménység

- Szükséges taktidő és vonalegyensúly az elsődleges zúzóval

- Teljesítmény/hidraulikus kapacitás, védőburkolatok és kapcsolók (CE/UKCA)

- Kopóalkatrészek elérhetősége (horgok, pengék, fogók) és átállási idő

- Acél eltávolítási módszer (darabolás, tekercselés, egyenes húzás) és vasanyag kezelése (tölcsér, szállítószalag, prés)

A peremeltávolítás helye egy modern gyártósoron

Átvétel → Ellenőrzés → Gyöngyözés → Elsődleges aprítás → Vastartalmú anyagok szétválasztása ↓ Acélgyöngy bálák → Granulálás és tisztítás → GumitermékekIntegrációs megjegyzések

- Elhelyezés: Közvetlenül az elsődleges zúzó előtt

- Vezérlés: Biztonsági ajtók kapcsolóval, vészleállítók, engedélyezések a táplálószállítóhoz kötve

- Anyagáramlás: Tiszta peremacél egy dedikált konténerbe vagy présbe; a perem nélküli burkolatok a zúzó táplálójára

Gazdasági hatékonyság és ROI tényezők

- Kopóalkatrészek élettartama: Kevesebb huzalszakítás = hosszabb kés/kalapács, szita és üllő élettartam

- Üzemidő: Kevesebb összegződés → kevesebb leállás és újraindítás

- Energia: Simább tápanyagellátás és alacsonyabb csúcsnyomaték csökkenti a kWh/tonna értéket

- Melléktermék érték: Tisztább acél magasabb árat ér el és csökkenti a szennyezett vasanyagok elhelyezési költségeit

Karbantartási és biztonsági ajánlott eljárások

- Ellenőrizze a kampók/pengék tompulását, deformálódását és repedéseit; cserélje ütemezetten, nem meghibásodás után

- Ellenőrizze a rögzítés és középre állítás helyességét, hogy elkerülje az oldalfal szakadást

- Figyelje a hidraulikus nyomásokat és hőmérsékleteket; tartsa tiszta a tömítéseket és csöveket

- Oktassa az operátorokat a gumiabroncs tájolására, peremállapot felismerésére és a biztonságos tisztítási eljárásokra

- Szigorú lezárási/címkézési eljárások alkalmazása minden beavatkozáskor

Energycle: A Recycling Machinery megközelítése

At Energycle: Recycling Machinery, a peremeltávolító megoldásaink ipari terhelésre és zökkenőmentes integrációra lettek tervezve:

- Precíziós kezelés: Automatikus középre állítás nyomatékalapú húzószabályozással a karosszéria károsodás minimalizálására

- Átviteli készség: Kétállomásos elrendezés nagy kapacitású vonalakhoz

- Operátor biztonság: Teljesen kerített munkahelyek zárt hozzáféréssel és opcionális fényfüggönyökkel

- Kapcsolódó szolgáltatás: Állapotfelügyelet és távdiagnosztika a üzemidő támogatására

- Vonalba építés: Mechanikai és vezérlési interfészek, amelyek illeszkednek az Ön zúzógép márkájához és szállítószalag geometriájához

Kulcsfontosságú kivonatok

- A peremeltávolítás védi a kritikus berendezéseket, stabilizálja a termelést és javítja a fém visszanyerést

- Ez elengedhetetlen nehézgumiabroncsokhoz és nyereséges választás számos PCR vonal számára

- A megfelelő gépek kiválasztása és integrálása egy egyszerű lépést mérhető üzemeltetési költségcsökkentéssé változtat

GYIK

Mindig szükséges a peremeltávolítás?

Nem minden esetben – de a TBR/OTR és minden olyan vonal esetén, amely magas minőségű gumi és alacsony kopásköltség célját tűzi ki, erősen ajánlott.

Beépíthetem a peremeltávolítást egy meglévő vonalba?

Igen. A legtöbb üzem egy védett peremeltávolító cellát épít be a betápláló szállítószalag elé, minimális építési munkával.

Mi történik a peremdróttal?

Külön gyűjtik tisztán, mint vasanyagot, általában bálázva a hatékony szállításhoz acél újrahasznosítókhoz.

Beszéljen mérnökeinkkel

Ha egy testreszabott áteresztőképesség/kopás modellt szeretne, amely a gumikeverékére és zúzógépére épül, elkészíthetjük Önnek. Lépjen kapcsolatba az Energycle: Recycling Machinery mérnöki csapatával az integráció, vezérlés és megtérülés áttekintéséhez az Ön üzemében.