타이어 디비딩(bead 제거)—1차 분쇄 전 림 시트에서 강철 비드 번들을 제거하는 작업—은 작은 단계이지만 큰 효과를 가져옵니다. 이는 절단기와 로터를 고장력 비드 와이어로부터 보호하고, 공급 안정성을 높이며, 예기치 않은 가동 중단을 줄이고, 더 깨끗한 철회수율을 가능하게 합니다. 산업 구매자에게는 더 안전한 공장, 낮은 소모품 사용량, 향상된 에너지 효율 및 고부가가치 산출물을 제공합니다.

타이어 비드란 무엇이며, 왜 제거해야 할까요?

모든 공기압 타이어는 비드 번들로 보강되어 있습니다: 내부 원주를 따라 단단한 고무에 고장력 강철 와이어가 여러 겹으로 배치된 구조입니다. 이들의 역할은 하중 시 타이어를 림에 고정하는 것입니다. 이러한 와이어는 다음과 같은 특성을 가집니다:

- 단단하고 탄력적이여서, 칼, 해머, 스크린을 손상시킬 수 있습니다.

- 밀집되고 국부적이여서, 타이어 전체가 분쇄기에 충돌할 때 충격력을 집중시킵니다.

- 얽히기 쉬운특성으로, 로터와 컨베이어 주변을 휘감을 수 있습니다.

디비딩 은 타이어가 1차 분쇄기에 들어가기 전에 이 번들들(보통 양쪽 비드)을 추출합니다.

기대할 수 있는 운영상의 이점

1) 고가 장비 보호

비드 와이어 제거는 다음을 현저히 감소시킵니다:

- 절단 칼/이빨 파손 및 모루 칩

- 기어박스와 샤프트의 충격 하중

- 로터 주변의 와이어 "둥지 형성"

2) 높은 처리량과 안정적인 전류

비드가 제거된 케이싱은 더 균일하게 공급되어, 성가신 트립 없이 더 타이트한 설정값(간격, 스크린 크기, 컨베이어 속도)으로 운영할 수 있습니다.

3) 더 깨끗하고 고부가가치 철분

초기 분리 시, 비드 와이어가 회수됨 원액(未 희석) 고무 파인즈에 의해 밸 밀도 및 금속 수거업체를 위한 공장 수율이 향상됨.

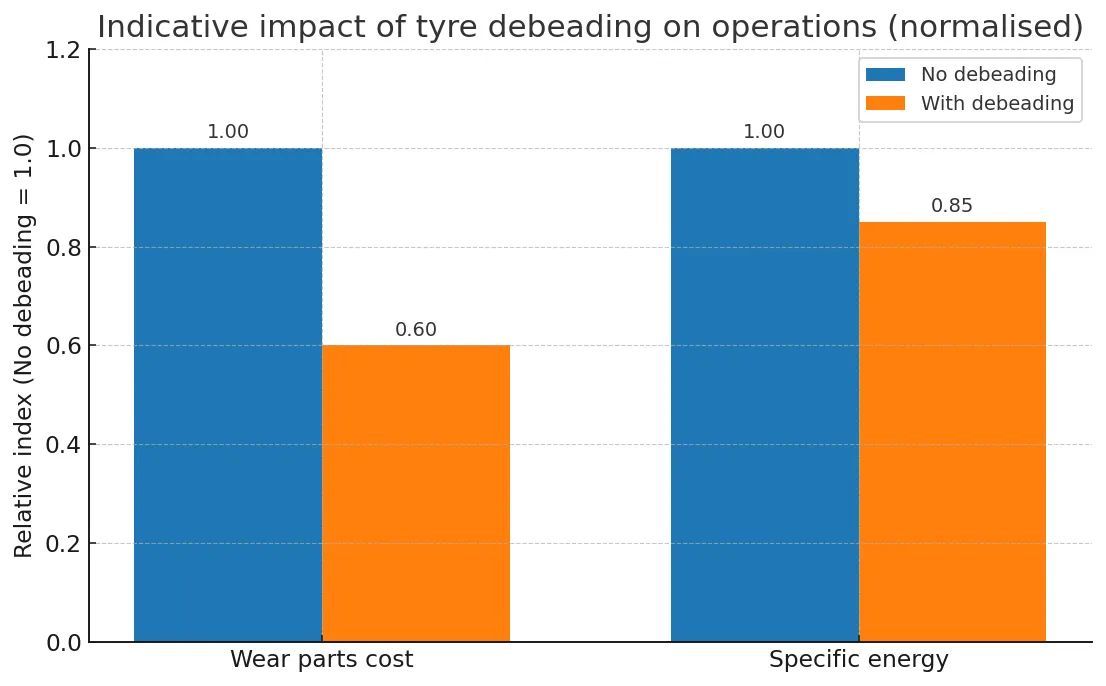

4) 낮은 운영비(OPEX): 마모 부품 및 에너지

예시 모델; "비드 미제거 = 1.0" 기준 정규화. 실제 결과는 타이어 조합, 분쇄기 설계 및 운영 방식에 따라 다름.

5) 안전 및 작업장 정리

노출된 와이어 감소로 걸림 위험, 언래핑 작업용 분해 및 운전 중 장비 주변 수동 개입이 줄어듦.

비드 제거가 필수적이며 전략적인 경우

- 트럭/버스 타이어(TBR) 및 OTR 타이어: 비드는 고강도 강철로 구성되어 있으며, 치명적 손상을 피하기 위해 사전 분쇄 비드 제거를 강력히 권장함.

- 승용차 타이어(PCR): 많은 견고한 1차 분쇄기가 통타이어를 처리할 수 있지만, 마모 비용 절감, 처리량 안정화 및 청정 강철 수익 극대화를 위해 여전히 비드 제거를 실시함.

- 하류 공정 집중: 미세 고무(≤1–3 mm) 또는 성형 준비 크럼을 목표로 할 경우, 상류 비드 제거가 하류 금속 제거 및 품질 관리를 간소화함.

비드 제거 기술(개요)

| 기술 | 작동 원리 | 강점 | 고려 사항 |

|---|---|---|---|

| 기계식 비드 풀러 (후크 및 클램프) | 케이싱을 고정하고, 한 번 또는 여러 번에 걸쳐 비드를 관통하여 당김 | 빠른 사이클 타임, PCR/TBR 혼합 처리에 적합 | 후크 및 잔털 마모; 정확한 중앙 정렬 필요 |

| 유압식 비드 커터 | 비드 영역을 전단함 | 매우 단단한 비드(bead) 처리 가능, OTR(광타이어) 친화적 | 절단된 강철 생산, 더 높은 전력 소모 |

| 단일 스테이션 vs 듀얼 스테이션 | 하나 또는 두 개의 비드를 동시에 제거 | 듀얼 시스템은 태크트 타임(takt time)과 슈레더 공급 균형 조정 | 더 큰 설치 공간/제어 시스템 필요 |

| 수동 보조 vs 자동화 | 조이스틱 제어에서 PLC 레시피 주행 방식까지 | 자동화 시 더 높은 안전성과 반복성 확보 | 선행 제어 비용 |

사양 결정 요소

- 타이어 범위(PCR, TBR, OTR), 직경 및 비드 경도

- 주 슈레더와의 요구 태크트 타임 및 라인 밸런스

- 전력/유압 용량, 가드 및 인터록(CE/UKCA 준수)

- 소모품 부품(후크, 블레이드, 그리퍼) 가용성 및 교체 시간

- 강철 배출 방식(절단, 코일, 직접 당김) 및 철계류 처리(호퍼, 컨베이어, 밸러)

현대적 라인에서 디비딩(debeading) 공정의 적합성

수령 → 검사 → 디비딩(탈비드) → 1차 분쇄 → 철분리통합 참고 사항

- 위치: 주 슈레더 바로 상류 위치

- 제어: 인터록 안전 도어, 비상 정지 장치, 인피드 컨베이어 연동 허가 시스템

- 자재 흐름: 깨끗한 비드 강철은 전용 빈/밸러로, 비드 제거된 케이싱은 슈레더 공급으로

경제성 및 ROI(투자수익률) 개선 요소

- 마모 부품 수명: 와이어 스트라이크 감소 = 칼/해머, 스크린 및 앤빌 수명 연장

- 가동 시간: 덜 얽힘 → 정지 및 재시작 횟수 감소

- 에너지: 원활한 공급 및 낮은 피크 토크로 톤당 kWh 절감

- 부산물 가치: 더 깨끗한 강철은 높은 가격을 보장하며 오염된 철제품의 처리 비용 절감

유지보수 및 안전 모범 사례

- 후크/블레이드의 무뎀짐, 변형 및 균열 점검; 고장 시가 아닌 예정대로 교체

- 클램핑 및 센터링 턱 정렬 확인하여 사이드월 찢어짐 방지

- 유압 압력 및 온도 모니터링; 씰 및 호스 청결 유지

- 운전자에게 타이어 방향, 비드 상태 인식 및 안전한 클리어링 절차 교육

- 모든 작업 시 엄격한 잠금/태그아웃(LOTO) 절차 시행

Energycle: 리사이클링 머신러리의 접근 방식

~에 Energycle: 리사이클링 머신러리당사의 디비딩 솔루션은 산업용 작업 및 원활한 통합을 위해 설계되었습니다:

- 정밀 핸들링: 토크 기반 당김 제어를 통한 자동 센터링으로 케이싱 손상 최소화

- 처리량 준비 완료: 대용량 라인에 맞춰진 듀얼 스테이션 레이아웃

- 작업자 안전: 인터록 접근 시스템 및 선택적 광커튼이 장착된 완전 보호 셀

- 연결 서비스: 가동 시간 지원을 위한 상태 모니터링 및 원격 진단

- 라인 피트: 파쇄기 브랜드 및 컨베이어 형상에 맞춰진 기계적/제어 인터페이스

주요 내용

- 디비딩은 핵심 장비를 보호하며, 생산 안정화 및 금속 회수율 향상

- 이는 없어서는 안될 중량 타이어용이며 수익성 있는 선택 다수의 PCR 라인에 적합

- 적절한 장비 선정 및 통합은 단순한 단계를 측정 가능한 OPEX 절감으로 전환

자주 묻는 질문

디비딩이 항상 필요한가요?

모든 경우는 아니지만, TBR/OTR 및 고품질 고무/저마모 비용을 목표로 하는 라인에는 강력 권장

기존 라인에 디비딩을 후장착할 수 있나요?

가능합니다. 대부분의 공장은 최소한의 토목 공사로 인피드 컨베이어 전면에 보호된 디비딩 셀을 추가합니다.

비드 와이어는 어떻게 처리되나요?

청정 철계로 별도 수집되며, 일반적으로 압축하여 철 재활용업체에 효율적으로 운반됩니다.

당사 엔지니어와 상담

타이어 조합 및 파쇄기 기반의 맞춤형 처리량/마모 모델이 필요하시면 제작 가능합니다. Energycle: 리사이클링 머시너리 엔지니어링 팀과 연락 귀사 공장의 통합, 제어 및 ROI 검토를 위해