comece com 3 decisões

- classe de pneus

- bicicleta/scooter/motocicleta – pequeno, pouco/nenhum aço.

- PCR/LT (passageiros e caminhões leves) – tamanho moderado, correias de aço radiais.

- TBR (caminhão/ônibus) – arame de arame maior e mais pesado.

- OTR/AG/sólido (mineração/agrícola/empilhadeira) – muito grande, grosso, às vezes todo de náilon ou sólido.

- produto alvo

- Chips TDF/TDA: ~50–150 mm (TDF) ou 75–300 mm (TDA).

- cobertura morta/grânulos de borracha: ~10–20 mm (cobertura morta) ou 1–5 mm (grânulos).

- migalha/pó: 10–30 mesh (≤2 mm) a 40–120 mesh (≤0,4 mm).

- nível de rendimento (guia aproximado)

- pequeno: 0,5–1 t/h | padrão: 1–3 t/h | grande: 3–6+ t/h.

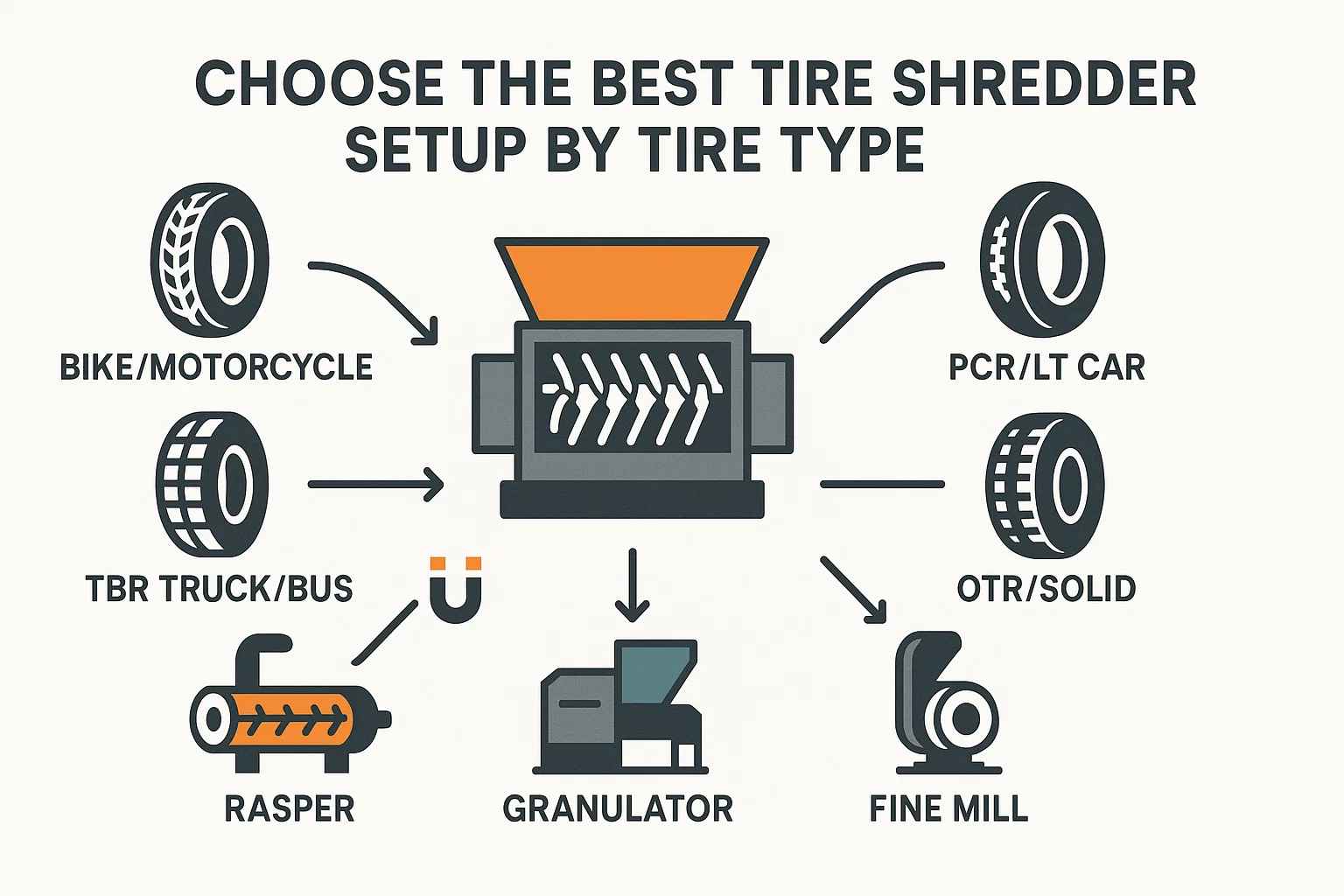

Configurações recomendadas por tipo de pneu e saída

bicicleta/scooter/motocicleta

- Cobertura morta (10–20 mm): eixo único granulador (45–90 kW) com tela de 10–20 mm → ciclone/separador de ar (remove poeira têxtil). Por que: aço mínimo; muitas vezes você pode pular a trituração primária.

- Grânulos (1–5 mm): pequeno triturador de dois eixos (≤75 kW) → granulador com tela de 4–8 mm → granulador secundário/classificador. Observações: ímãs opcionais/mínimos; controle de poeira ainda necessário.

PCR / caminhão leve (mais comum)

- TDF/TDA (50–150 mm): triturador de cisalhamento de dois eixos (150–250 kW, câmara de 1,2–1,6 m, facas de 40–60 mm) com reversão automática → correia ímã → tela de escalpelamento (feche o laço para overs). Energia: ~40–80 kWh/t.

- Cobertura morta (10–20 mm): acima + raspador (200–300 kW) com tela de 20–25 mm + inline ímã → zigue-zague classificador de ar (fibra).

- Grânulos/migalhas (≤2–4 mm): triturador → raspador (15–20 mm) → granulador(es) (3–10 mm) → moinho de biscoitos ou moedor fino para direcionar a malha → multiestágio separação de fibras (ar/aspiração + telas) → final ímã. Energia: ~120–200 kWh/t para atingir 20–40 mesh ambiente.

- Pó (40–120 mesh): mesmo front end, então micro-moinho/moinho de pinos (ambiente) ou criogênico moinho. Escolha crio se você precisa de pó muito limpo, com baixo teor de fibras e menos desgaste; escolha ambiente para minimizar o custo do LN₂.

TBR (caminhão/ônibus)

- Pré-etapa: extrator de contas recomendado (reduz o desgaste da ferramenta e picos de torque).

- TDF (75–100 mm): pesado triturador de dois eixos (200–350 kW, câmara de 1,6–2,0 m, facas de 60–80 mm) → ímã → loop de tela.

- Migalha (≤2–4 mm): extrator de contas → triturador → raspador grande (25 mm) → granuladores → moinho de craqueamento/moinho fino → encenado separação magnética + fibra. Dica: especificar ímãs de alta gauss; o fio de esferas TBR é substancial.

OTR / AG / pneus sólidos (banda de rodagem muito larga ou sólida)

- Pré-processamento: corte a frio (serra de fita), guilhotina, ou tesoura móvel para segmentos de 1/4–1/8; para pneus sólidos, considere pré-perfuração para aliviar a tensão.

- TDA (100–300 mm): triturador de dois eixos de torque ultra-alto (300–500 kW, câmara de 2,2–3,0 m, facas de 80–120 mm) com empurrador hidráulico → ímã → loop de tela.

- Migalha: viável, mas aumento de despesas de capital/despesas operacionais; ou (a) muito robusto ambiente linha com múltiplos raspadores e granuladores, ou (b) criogênico rota para evitar desgaste extremo. Se sólidos/pneus de empilhadeira dominarem, A criofresagem geralmente vence em termos de manutenção.

seletor rápido (de relance)

| Tipo de pneu | TDF/TDA | Cobertura morta 10–20 mm | Grânulos 1–5 mm | Farinha/Pó |

|---|---|---|---|---|

| Bicicleta/Moto | / | Somente granulador | Triturador → Granulador | + Moinho fino (opcional) |

| PCR/LT | Triturador de 2 eixos + ímã + tela | + Raspador (20–25 mm) | + Granulador(es) | + Moinho de cracker/fino (ambiente) ou crio |

| TBR | Extrator de esferas + eixo pesado de 2 eixos | + Rasper | + Granulador(es) | + Cracker/Fino/Crio |

| OTR/AG/Sólido | Pré-cortado + ultra-torque 2 eixos | + Rasper (robusto) | + Granuladores | Prefere crio ou linha ambiente muito pesada |

principais componentes e configurações (o que especificar)

- Triturador primário (tesoura de 2 eixos): baixa velocidade (10–20 rpm), reversão automática, facas de 40–120 mm (mais grossas para pneus maiores), aço ferramenta 42CrMo/D2, empurrador hidráulico para OTR.

- Rasper: eixo único, telas de 20–50 mm, placas de desgaste substituíveis, resfriamento do rotor.

- Granulador/moinho de facas: Telas de 3–10 mm, rolamentos/câmara refrigerados a água, facas de cama ajustáveis.

- Fresamento fino: moinho de cracker (ambiente), moinho de pinos/whizzer ou moinho de pinos/martelo criogênico.

- Trem de separação: cinto e tambor ímãs após cada estágio de redução de tamanho; classificador/aspiração de ar para fibra; final despoeiramento.

- Controles de processo: VFDs em alimentação/rotores, monitoramento de carga, limitadores de torque, lubrificação automática, detecção de movimento involuntário, intertravamentos.

dicas e pegadinhas sobre dimensionamento

- Gerenciamento de esferas: remova as contas do TBR/OTR para reduzir o dano da faca e os picos de energia.

- Polarização vs radial: radiais = mais aço (mais capacidade magnética); diagonais = mais náilon (mais remoção de fibras).

- Sólidos/pneus de empilhadeira: muito abrasivo — reserve peças de desgaste extras ou use crio.

- Poeira e segurança: filtro de mangas para granulação/moagem, alívio de explosão/ventilação conforme NFPA/ATEX, invólucro acústico, raspadores de correia para lama.

- Planejamento energético (muito grosseiro): TDF ~40–80 kWh/t; cobertura morta de 10–20 mm ~80–120 kWh/t; migalhas de 20–40 mesh ~120–200 kWh/t; crio acrescenta consumo de LN₂, mas reduz o desgaste.

- Água vs seco: principalmente seco; algumas linhas usam jatos de água para resfriamento — planeje o manuseio de águas residuais se fizer isso.

- Peças de reposição: mantenha um conjunto completo de facas por estágio, telas, rolamentos, facas de bigorna/cama e limpadores de ímãs.

exemplo de configurações “iniciais”

A) PCR para TDF (≈2 t/h):

Triturador de 2 eixos ~200 kW, facas de 60 mm → ímã sobre correia → peneira de escalpelamento de 90 mm (circuito fechado) → descarga.

B) PCR/TBR para cobertura morta de 10–20 mm (≈1,5 t/h):

Extrator de esferas (para mistura TBR) → triturador de 2 eixos ~250 kW → raspador com peneira de 20 mm + tambor magnético → classificador de ar em zigue-zague → ensacamento.

C) PCR para migalhas de 1–3 mm, 20–40 mesh (≈1 t/h):

Triturador de 2 eixos → raspador (15–20 mm) → granulador primário (6–8 mm) → granulador secundário (3–4 mm) → moinho craqueador (até 20–40 mesh) → separação de fibras em vários estágios → ímã final → classificador/silo.

D) OTR para TDA (≈5–10 pneus/h dependendo do tamanho):

Pré-cortado com tesoura → ultra-torque de 2 eixos (≥400 kW, facas de 80–120 mm) → ímã → laço de peneira de 150–200 mm.