Máquinas de Pelotização de Plástico: Guia para Reciclagem Eficiente

Máquinas de peletização de plástico São o passo final e crítico em muitas linhas de reciclagem de plástico, transformando flocos de plástico limpos em grânulos uniformes e de alto valor, prontos para a manufatura. Para empresas do setor de reciclagem e produção, entender essa tecnologia é fundamental para alcançar eficiência, qualidade e lucratividade. Essas máquinas não são simplesmente para gestão de resíduos; são ativos de produção que criam as matérias-primas para uma economia circular.

Este guia explica a função dos granuladores de plástico, detalha os diferentes sistemas disponíveis e descreve os principais fatores a considerar ao escolher equipamentos. Na Máquina Energycle, construímos soluções que atendem às necessidades específicas de seus materiais e objetivos operacionais.

O que é uma máquina de peletização de plástico?

Uma máquina de granulação de plástico, também conhecida como granulador, é um sistema baseado em extrusão que derrete, filtra e corta plástico processado em grânulos de tamanho consistente. É importante distingui-lo de um moedor ou triturador, que realiza a redução inicial do tamanho do resíduo plástico bruto. O granulador recebe os flocos de plástico já picados e lavados e os recompõe em um formato denso e fácil de manusear.

Esses grânulos finais têm forma, tamanho e densidade de volume uniformes, tornando-os ideais para alimentar equipamentos de manufatura como moldadoras por injeção e moldadoras por sopro.

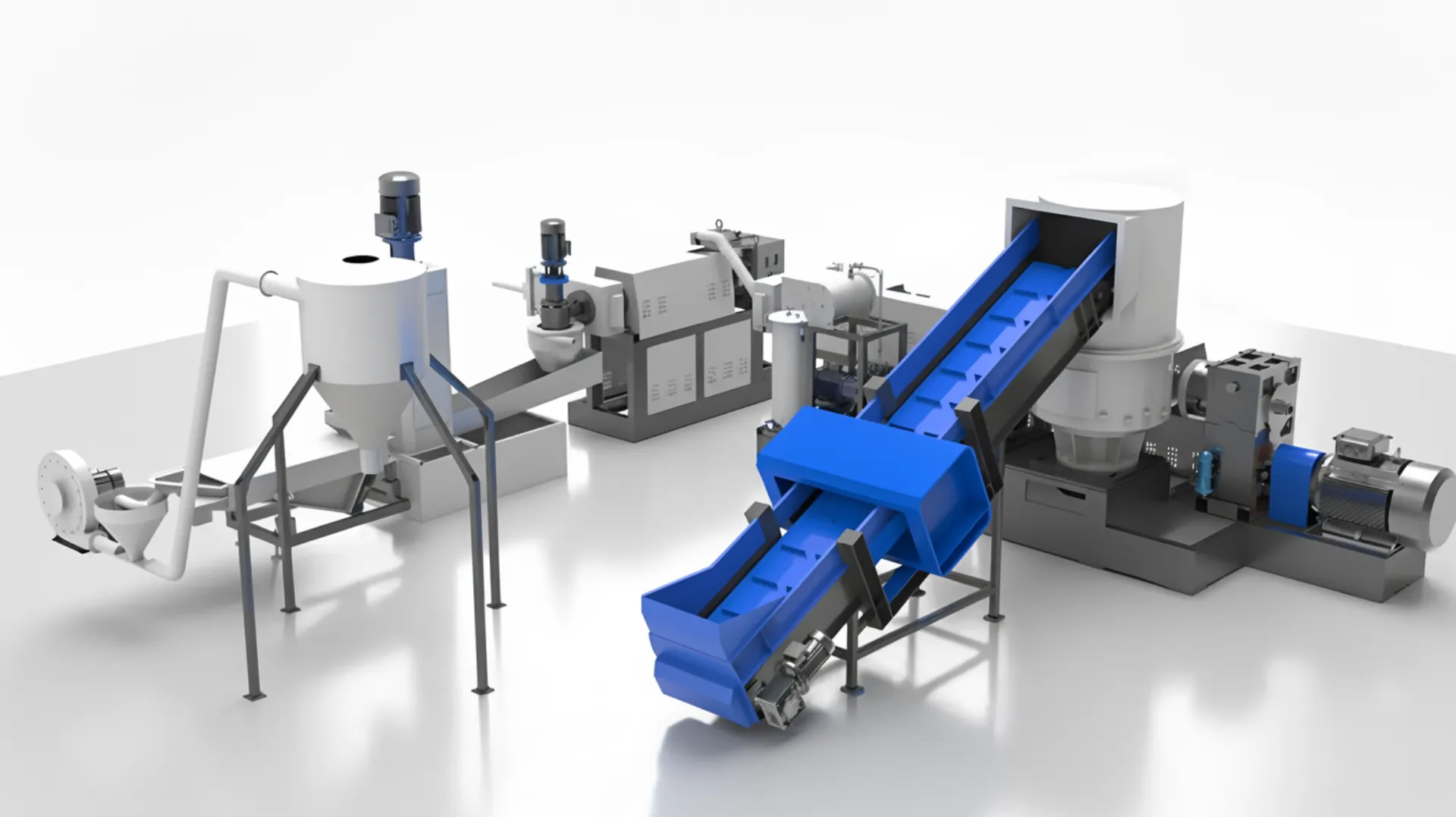

O Processo Central: Como Funciona um Granulador

O processo de granulação de plástico é uma operação de múltiplas etapas projetada para criar um produto final puro e homogêneo. Embora os designs das máquinas variem, os passos fundamentais permanecem os mesmos:

- Alimentação: Flocos de plástico limpos e secos são alimentados de um funil para o barril do extrusor. Uma taxa de alimentação consistente é essencial para uma saída estável.

- Derretimento e Homogenização: Dentro do barril, um espiral rotativo conduz o material para frente. Aquecedores ao longo do barril derretem o plástico, e a ação de corte do espiral mistura-o em um estado derretido consistente.

- Filtragem e Desgaseificação: O plástico derretido é forçado a passar por um trocador de tela, que é um sistema de filtragem que remove qualquer contaminante físico remanescente, como madeira, papel ou partículas não derretidas. Uma zona de desgaseificação por vácuo no barril do extrusor remove a umidade e os gases voláteis, o que é crucial para evitar bolhas e imperfeições nos grânulos finais.

- Corte: O plástico derretido e filtrado é extrudido por uma placa de diapasão com muitos pequenos buracos. Um sistema de corte então corta as fitas de plástico emergentes em grânulos. O tipo de sistema de corte usado é o principal diferenciador entre as máquinas de granulação.

- Resfriamento e secagem: Os grânulos recém-cortados são imediatamente resfriados, geralmente com água, para solidificar sua forma. Em seguida, são desidratados e secos antes de serem coletados para embalagem ou armazenamento.

Tipos Principais de Sistemas de Granulação de Plástico

Escolher o sistema de granulação correto depende fortemente do tipo de plástico, do estado dele e da produção desejada. Aqui estão as configurações mais comuns:

Pelletizadores de fios

Neste sistema, o plástico derretido é extrudido como fitas contínuas, semelhantes a esparguete. Essas fitas são puxadas por um banho de água para resfriar e, em seguida, alimentadas em um dispositivo de corte separado (o granulador) que as corta em grânulos cilíndricos curtos.

- Melhor para: Uma ampla gama de termoplásticos, produção em escala de laboratório e operações onde o custo inicial é um fator primordial.

- Considerações: Requer mais espaço no chão e supervisão operacional, pois as fitas podem quebrar durante o processo, interrompendo a produção.

Granuladores com Anel de Água

Aqui, o corte ocorre diretamente na face do diapasão. À medida que o plástico sai do diapasão, um conjunto de lâminas rotativas varre a superfície, cortando os grânulos. Um anel de água circulante imediatamente captura e resfria os grânulos, transportando-os para um secador.

- Melhor para: Poliolefins como Polipropileno (PP) e Polietileno (PE), especialmente de resíduos de filme ou sacos. Oferece um bom equilíbrio entre automação e custo.

- Considerações: Menos adequado para materiais muito frágeis ou adesivos.

Granuladores Submersos (UWP)

Este é um sistema altamente automatizado onde a cabeça de corte está completamente submersa em uma câmara de água temperada pressionada contra a placa de diapasão. Os grânulos são cortados e solidificados quase instantaneamente.

- Melhor para: Produção em grande volume e processamento de plásticos sensíveis ou de baixa viscosidade como PET. Produz grânulos esféricos altamente uniformes.

- Considerações: Investimento inicial mais alto e mais complexo de operar e manter em comparação com outros sistemas.

Explorar Nossas Soluções de Granulador de Plástico

De sistemas de fita a granuladores com anel de água, nossos granuladores são construídos para durabilidade e desempenho. Encontre a máquina perfeita para atender às suas necessidades específicas de reciclagem de plástico e objetivos de produção.

Ver Nossos ModelosAplicações de Grânulos de Plástico Reciclado

A saída de uma máquina de granulação de plástico é uma matéria-prima versátil usada em inúmeras indústrias. A qualidade desses grânulos impacta diretamente a qualidade dos produtos finais.

- Embalagem: Manufatura de novas garrafas, recipientes, filmes e sacos.

- Automotivo: Moldagem de peças não críticas como amortecedores, painéis de instrumentos, revestimentos internos e linhas de rodas.

- Construção: Produção de madeira composta, tubos, revestimentos e isolamento.

- Bens de consumo: Criação de móveis, caixas, brinquedos e itens domésticos.

Escolher o Granulador Certo para Sua Operação

Escolher a máquina correta envolve mais do que apenas escolher um tipo. Você deve avaliar seu contexto operacional específico:

- Tipo de material: Qual plástico você está processando (por exemplo, HDPE rígido, filme LDPE flexível, PET)? O índice de Fluxo de Derretimento (MFI) e as características do material determinam o melhor design de espiral e sistema de corte.

- Nível de contaminação: Quão limpo é seu material de entrada? A necessidade de filtragem robusta e desgaseificação depende da eficácia da sua linha de lavagem e classificação superior.

- Taxa de transferência necessária: Qual é sua produção target em quilogramas ou libras por hora? Isso determinará o tamanho necessário da máquina e a potência do motor.

- Qualidade Desejada dos Grânulos: Você está produzindo grânulos para aplicações de alto nível ou uso geral? A uniformidade e pureza necessárias influenciarão sua escolha entre sistemas como fita ou granuladores submersos.

Uma máquina de granulação de plástico bem escolhida é um motor confiável para o crescimento, transformando resíduos de baixo valor em um produto consistente e lucrativo. Ao combinar a tecnologia com seus objetivos de material e negócios, você pode construir uma operação resiliente e sustentável. Para leitura adicional sobre tecnologias da indústria, publicações como Tecnologia de Plásticos oferecem recursos técnicos profundos.