En el mundo del reciclaje industrial, pocos materiales presentan un desafío tan singular como los contenedores flexibles intermedios a granel (FIBC), las bolsas de una tonelada y las redes de pesca al final de su vida útil. Si bien ambos representan un flujo significativo de polímeros valiosos como el polipropileno (PP) y el nailon, su naturaleza resistente, flexible y fibrosa puede paralizar por completo la maquinaria de reciclaje estándar.

Convertir con éxito estos residuos complejos en un recurso rentable no se trata de fuerza bruta, sino de ingeniería de precisión y un profundo conocimiento de los matices técnicos involucrados. Para los fabricantes y profesionales del reciclaje que buscan invertir en este sector, elegir el equipo adecuado es fundamental para garantizar la eficiencia, la rentabilidad y la fiabilidad operativa.

En Energycle Machine, contamos con una amplia experiencia en el diseño e implementación de soluciones para estas exigentes aplicaciones. Esta guía resume nuestra experiencia y explora los detalles técnicos esenciales que debe considerar para triturar eficazmente bolsas FIBC y redes de pesca.

Entendiendo los materiales: Una historia de dos plásticos resistentes

Antes de profundizar en la maquinaria, es crucial comprender por qué estos materiales son tan difíciles de procesar. Si bien ambos son flexibles, poseen propiedades específicas que exigen un enfoque a medida.

FIBCs (bolsas de tonelada/bolsas jumbo):

- Material: Principalmente polipropileno tejido (PP), un polímero duradero y resistente.

- Construcción: La construcción de tela tejida les da una increíble resistencia a la tracción, diseñada para soportar más de una tonelada de material sin rasgarse.

- Desafíos:

- Alta resistencia: Resiste el corte y puede estirarse y envolverse alrededor de los componentes de la maquinaria.

- Contaminación abrasiva: A menudo contienen arena residual, grava, cemento u otros materiales abrasivos que provocan un desgaste rápido de las cuchillas de la trituradora.

- Densidad aparente: Se puede alimentar en pacas densas y comprimidas, lo que requiere un sistema de alimentación potente y controlado de forma inteligente.

Redes de pesca:

- Material: Generalmente están hechos de polímeros de alta resistencia como nailon (PA6, PA6.6), polietileno de alta densidad (HDPE) o polipropileno (PP).

- Construcción: Compuesto de filamentos largos, entrelazados y a menudo anudados.

- Desafíos:

- Enredo extremo: Este es el principal desafío. Las fibras largas y resistentes tienden a enredarse en cualquier componente giratorio, creando un "nido de pájaro" que puede atascar el rotor de una trituradora en segundos.

- Alta resistencia a la tracción: El nailon, en particular, es increíblemente resistente y elástico, lo que dificulta lograr un corte limpio.

- Contaminación marina: A menudo está sucio con crecimiento marino, sal, arena y, a veces, componentes metálicos (pesos, anzuelos), que son abrasivos y corrosivos.

| Característica | Bolsas FIBC (tonelada) | Redes de pesca |

|---|---|---|

| Polímero primario | Polipropileno (PP) | Nailon (PA), PE, PP |

| Desafío clave | Alta resistencia y abrasividad | Entrelazamiento extremo y elasticidad |

| Formulario común | Láminas prensadas y enfardadas | Paquetes sueltos y enredados |

| Contaminantes | Arena, grava, residuos de producto. | Sal, arena, materia orgánica, metal. |

Por qué fallan las trituradoras estándar: los problemas más comunes

Intentar procesar estos materiales con una trituradora genérica o configurada incorrectamente suele dar lugar a una serie de costosas fallas operativas:

- Envoltura de material (enredo): El punto de falla más común. Los materiales flexibles se envuelven firmemente alrededor del eje del rotor, entre las palas y el cuerpo principal. Esto requiere una limpieza manual exhaustiva, peligrosa y lenta, lo que resulta en un tiempo de inactividad considerable.

- Bajo rendimiento: Una máquina no diseñada para estos materiales tendrá dificultades para capturarlos y transportarlos eficazmente a la cámara de corte. El material podría quedar flotando sobre el rotor u obstruir la tolva de alimentación.

- Desgaste excesivo de la cuchilla: Los contaminantes abrasivos, como la arena, desgastan rápidamente los filos de corte. Las hojas desafiladas desgarran en lugar de cortar, lo que agrava los enredos y aumenta el consumo de energía.

- Tamaño de partícula inconsistente: Una acción de corte deficiente produce una mezcla de piezas de gran tamaño y polvo fino, lo que resulta problemático para procesos posteriores, como el lavado y la extrusión.

Para superar estos problemas, se requiere una máquina especializada. Para estas aplicaciones, una robusta trituradora de un solo eje A menudo es el punto de partida más eficaz, pero sólo cuando incorpora modificaciones técnicas específicas.

La solución: Especificaciones técnicas clave para una trituradora optimizada

El éxito reside en los detalles. Una trituradora de alto rendimiento para FIBC y redes de pesca es un sistema donde cada componente está diseñado para funcionar en armonía, evitando enredos y garantizando un corte limpio y eficiente.

1. Diseño del rotor: el núcleo antienredo

El rotor es el corazón de la trituradora. Su diseño es el factor más importante en el procesamiento de materiales fibrosos.

- Rotores segmentados, 'V-Cut' o 'C-Cut': A diferencia de un rotor plano estándar, los rotores especializados presentan un perfil en "V" o cóncavo ("C"). Este diseño canaliza activamente el material hacia el centro de las cuchillas, lo que promueve una acción de corte en lugar de desgarramiento. La naturaleza segmentada del cuerpo del rotor minimiza las superficies planas donde el material puede enrollarse.

- Baja velocidad de rotación (RPM) y alto par: Esto puede resultar contradictorio para algunos, pero es crucial. Una velocidad de rotor más lenta (normalmente de 60 a 90 RPM) combinada con una caja de engranajes de alto par proporciona la inmensa fuerza de giro necesaria para atravesar materiales resistentes y elásticos sin ganar el impulso necesario para el enrollado. Se trata de potencia controlada, no de velocidad.

2. Tecnología de corte: cuchillas y contracuchillas

Los cortadores realizan el trabajo físico, y su geometría y material son fundamentales.

- Cuchillas cóncavas y en forma de gancho: Las cuchillas individuales del cortador deben ser cóncavas o en forma de gancho. Esta geometría les permite sujetar, perforar y tirar activamente del material flexible contra las contracuchillas para un corte preciso, similar al de una tijera. Las cuchillas cuadradas estándar tienden a empujar y estirar el material.

- Acero endurecido y especializado: Para combatir la abrasión causada por la arena y la gravilla, las cuchillas deben estar fabricadas con acero para herramientas de alta calidad y resistente al desgaste (p. ej., D2, Chipper) y deben tener un revestimiento endurecido. Esta capa soldada de material extremadamente duro en el filo puede aumentar la vida útil de la cuchilla de 3 a 5 veces, lo que reduce significativamente los costos operativos.

- Espacio libre optimizado para la cuchilla: La separación entre las cuchillas giratorias y las contracuchillas fijas debe ajustarse con precisión. Si es demasiado amplia, los materiales se colarán sin cortar, lo que resultará en tiras largas y enredos. Si es demasiado estrecha, aumentará la fricción y el desgaste. Un especialista en máquinas Energycle puede configurar esta separación según el material específico.

3. Sistema de alimentación inteligente: El cilindro empujador hidráulico

La forma en que se presenta el material al rotor es tan importante como la acción de corte en sí.

- Control de detección de carga: Un cilindro de empuje hidráulico sofisticado es esencial. Debe estar controlado por un sistema de detección de carga que monitoree el consumo de amperaje del motor del rotor principal. Cuando la carga del motor aumenta (lo que indica una sección de material resistente), el cilindro se retrae ligeramente automáticamente, liberando la presión y permitiendo que el rotor se separe del material antes de continuar empujando. Esto evita sobrecargas, bloqueos y atascos.

- Ciclos de RAM programados: Para materiales extremadamente difíciles, el ariete se puede programar con ciclos de “mordisqueo” específicos, avanzando con movimientos cortos y controlados para alimentar el material hacia las cuchillas de manera gradual.

4. Selección de pantalla: definición de la salida

La pantalla perforada debajo del rotor determina el tamaño final del material triturado.

- Tamaño del orificio vs. rendimiento: Un diámetro de orificio de criba mayor (p. ej., 80-100 mm) producirá un mayor rendimiento, pero un tamaño de partícula mayor. Un orificio más pequeño (p. ej., 40-50 mm) produce una trituración más fina y uniforme, ideal para líneas de lavado, pero reducirá el rendimiento general.

- Diseño anticeguera: En el caso de materiales muy finos o ligeramente pegajosos, las mallas pueden obstruirse. El diseño especializado de las mallas y la garantía de un corte preciso ayudan a minimizar este problema.

Un enfoque sistémico: la ventaja de la máquina Energycle

En Energycle Machine, entendemos que una trituradora rara vez es una unidad independiente. Es la piedra angular de una línea de reciclaje completa. Nuestro enfoque se centra en la integración perfecta para lograr la máxima eficiencia.

1. Entrada: Los fardos de FIBC o las redes de pesca sueltas y enredadas se cargan en una cinta transportadora.

2. Pretratamiento (opcional pero recomendado):

* Rompedor de pacas: Para pacas FIBC altamente comprimidas.

* Reducción de tamaño inicial: Una trituradora previa o guillotina puede cortar grandes paquetes de redes en secciones más manejables.

* Eliminación de contaminantes: Sistemas de eliminación de arena o clasificación manual para retirar piezas metálicas de gran tamaño.

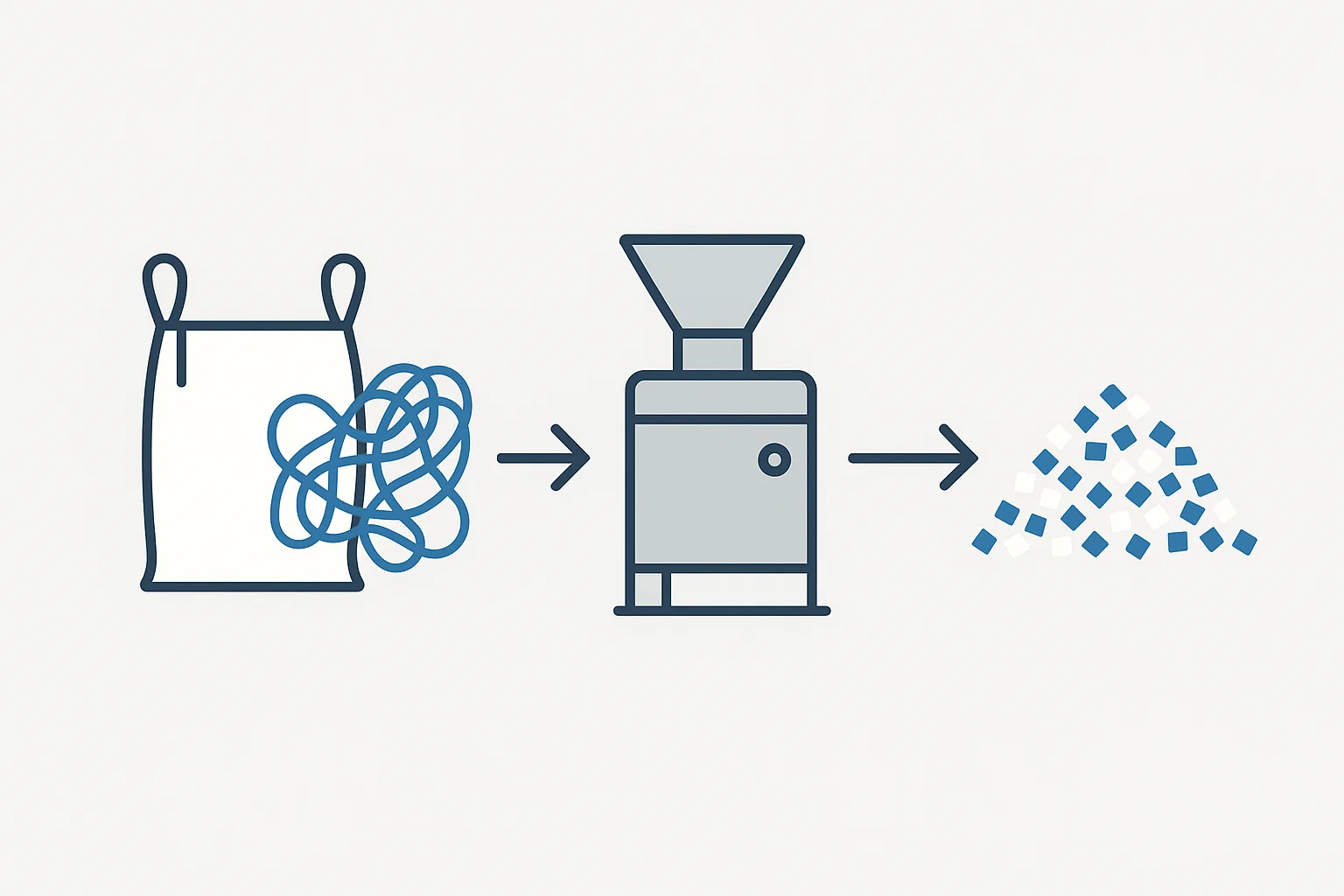

3. El proceso principal: trituradora de un solo eje de la máquina Energycle:

El material se introduce en la trituradora, que está configurada específicamente con el rotor, las cuchillas y los sistemas de control descritos anteriormente. Produce un tamaño de partícula uniforme y controlado (p. ej., <60 mm).

4. Procesamiento posterior:

* Transporte: El material triturado se transporta a la siguiente etapa.

* Lavado y separación: Una lavadora de fricción y un tanque de flotación-hundimiento eliminan la suciedad, la sal y otros contaminantes.

* El secado: Un secador mecánico o térmico elimina la humedad.

* Peletización/Extrusión: Las escamas limpias y secas se combinan y extruyen en pellets reciclados de alta calidad, listos para fabricar nuevos productos.

Al optimizar la trituradora para el material, garantizamos que el equipo posterior reciba una materia prima constante y de alta calidad, mejorando la eficiencia de toda la planta.

Preguntas frecuentes (FAQ)

1. ¿Puedo triturar bolsas FIBC y redes de pesca con la misma máquina?

Sí, es posible. Sin embargo, la configuración óptima para cada uno puede variar ligeramente. Una trituradora Energycle Machine puede diseñarse con configuraciones versátiles y cribas fácilmente intercambiables para procesar ambos materiales eficazmente. La clave es analizar su gama completa de materias primas con nuestros ingenieros durante el proceso de especificación.

2. ¿Qué importancia tiene eliminar contaminantes como arena y metal antes de triturar?

Es de vital importancia. Si bien nuestras trituradoras están fabricadas con componentes robustos y resistentes al desgaste, la preclasificación para eliminar objetos metálicos grandes previene daños catastróficos. Eliminar el exceso de arena y gravilla prolonga drásticamente la vida útil de las cuchillas, lo que reduce el costo por tonelada y mantiene un corte de alta calidad.

3. ¿Cómo puedo determinar el tamaño adecuado de la trituradora y la potencia del motor para las necesidades de mis instalaciones?

Esto depende de tres factores: el tipo de material que procesa, la capacidad horaria requerida (en kg o toneladas) y el tamaño de partícula deseado. Nuestro equipo técnico trabaja con usted para analizar estos requisitos y le recomienda una máquina que ofrezca un rendimiento fiable sin sobredimensionarse ni ser ineficiente.

Conclusión: Convertir un desafío en una oportunidad

Triturar bolsas FIBC y redes de pesca es un proceso técnicamente exigente, pero no imposible. El éxito depende de ir más allá de los equipos genéricos e invertir en una solución diseñada específicamente para los desafíos únicos de los materiales resistentes y flexibles.

Al centrarse en los detalles técnicos críticos (un rotor antienredos, una geometría de corte especializada, un control de alimentación inteligente y una construcción robusta), trituradora de un solo eje Puede transformarse en una central de procesamiento altamente eficiente y rentable. Este enfoque especializado, impulsado por Energycle Machine, minimiza el tiempo de inactividad, reduce los costos operativos y libera el verdadero valor oculto en estos complejos flujos de residuos.

¿Estás listo para transformar tus desechos plásticos más difíciles en un activo valioso?

No permita que los enredos y el tiempo de inactividad dicten sus resultados finales. Contacte con los expertos de Energycle Machine hoy para una consulta personalizada sobre su aplicación específica.