Actualités sur le recyclage

Le film polyéthylène (PE) est omniprésent, des emballages aux films agricoles. Le recyclage de cette ressource précieuse est crucial pour le développement durable, et au cœur de ce processus se trouve la Ligne de lavage de film PECet équipement sophistiqué transforme les films sales, post-consommation ou post-industriels, en flocons propres, prêts à être granulés et réutilisés. Cependant, comme pour toute machine industrielle, une performance optimale repose sur un traitement rigoureux et constant. entretien et soins.

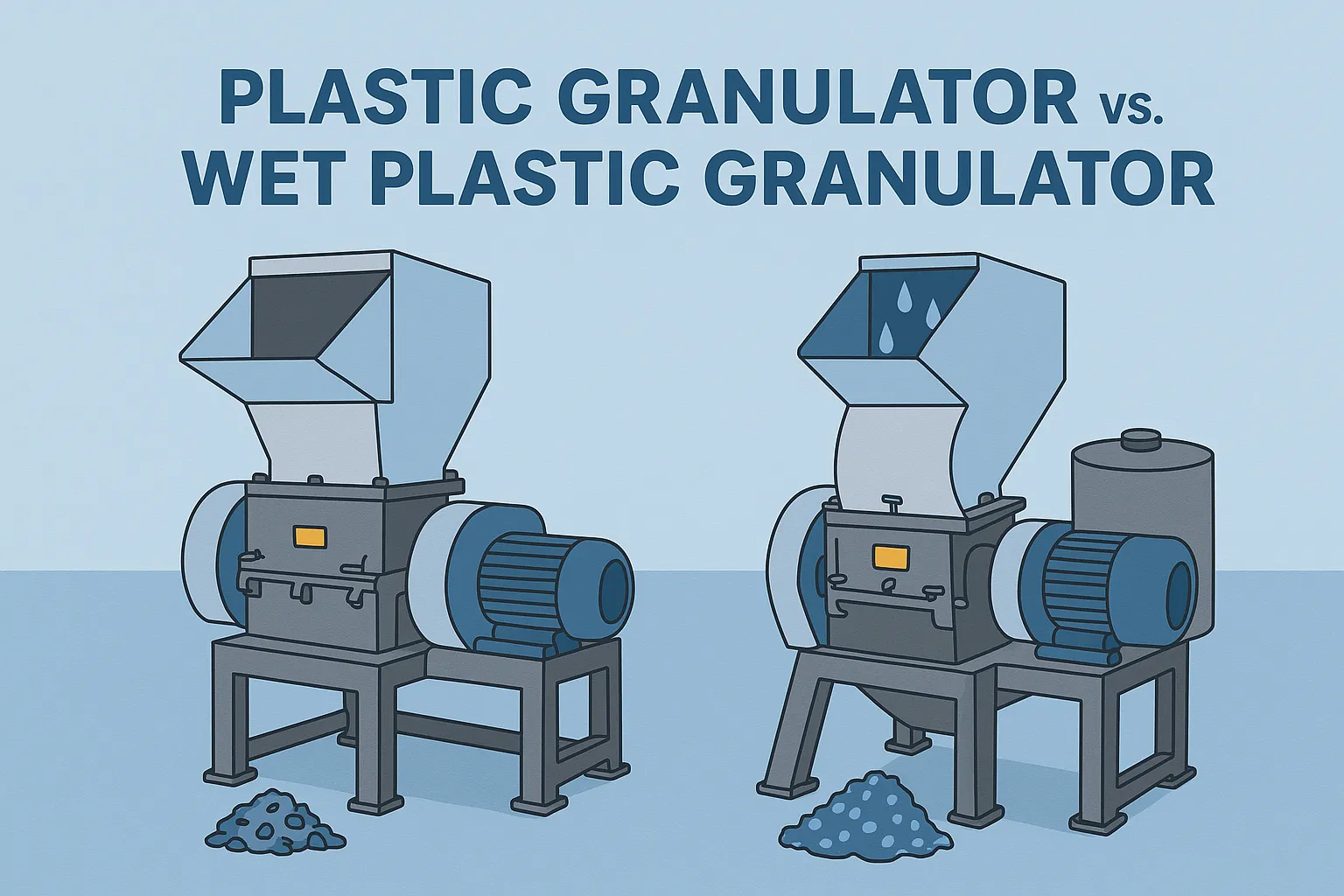

Granulateur de plastique ou granulateur humide : choisir la bonne solution de recyclage du plastique

Dans le monde dynamique du recyclage du plastique, l'efficacité est primordiale. Une étape cruciale de ce processus consiste à réduire les déchets plastiques en morceaux gérables, et c'est là que les granulateurs de plastique entrent en jeu. Si les granulateurs de plastique standard ont toujours été très performants dans l'industrie, les granulateurs de plastique par voie humide se sont imposés comme une alternative convaincante. Cette comparaison complète examine les similitudes et les principales différences entre ces deux technologies, explorant leurs avantages et inconvénients respectifs pour vous aider à prendre une décision éclairée pour vos opérations de recyclage.

Les films de polyéthylène (PE) comptent parmi les matériaux les plus polyvalents et les plus utilisés dans l'emballage, l'agriculture, la construction et de nombreux autres secteurs. Reconnus pour leur durabilité, leur flexibilité et leur rentabilité, les films PE se déclinent sous différentes formes, chacune possédant des propriétés spécifiques adaptées à des applications spécifiques. Cependant, lorsqu'il s'agit de recycler ou de nettoyer ces films, que ce soit pour une réutilisation ou une démarche durable, leurs caractéristiques uniques imposent des exigences de lavage différentes. Dans cet article, nous explorerons les principaux types de films PE, leurs utilisations pratiques et les procédés de lavage nécessaires pour les entretenir ou les recycler efficacement. C'est parti !

Le secteur du recyclage a connu une croissance fulgurante ces dernières années, portée par une demande croissante de pratiques et de matériaux durables. Un élément essentiel de ce secteur est la ligne de lavage des paillettes de bouteilles en PET (polyéthylène téréphtalate), un système sophistiqué conçu pour nettoyer et transformer les bouteilles en PET usagées en paillettes de haute qualité destinées à être réutilisées. Que vous soyez une start-up du secteur du recyclage ou une entreprise établie souhaitant moderniser ses équipements, comprendre les facteurs qui influencent le prix d'une ligne de lavage des paillettes de bouteilles en PET est essentiel pour prendre des décisions d'achat éclairées. Dans cet article, nous explorerons les éléments clés qui influencent le coût de ces systèmes et vous fournirons des conseils pratiques pour vous aider à budgétiser efficacement et à optimiser votre investissement.

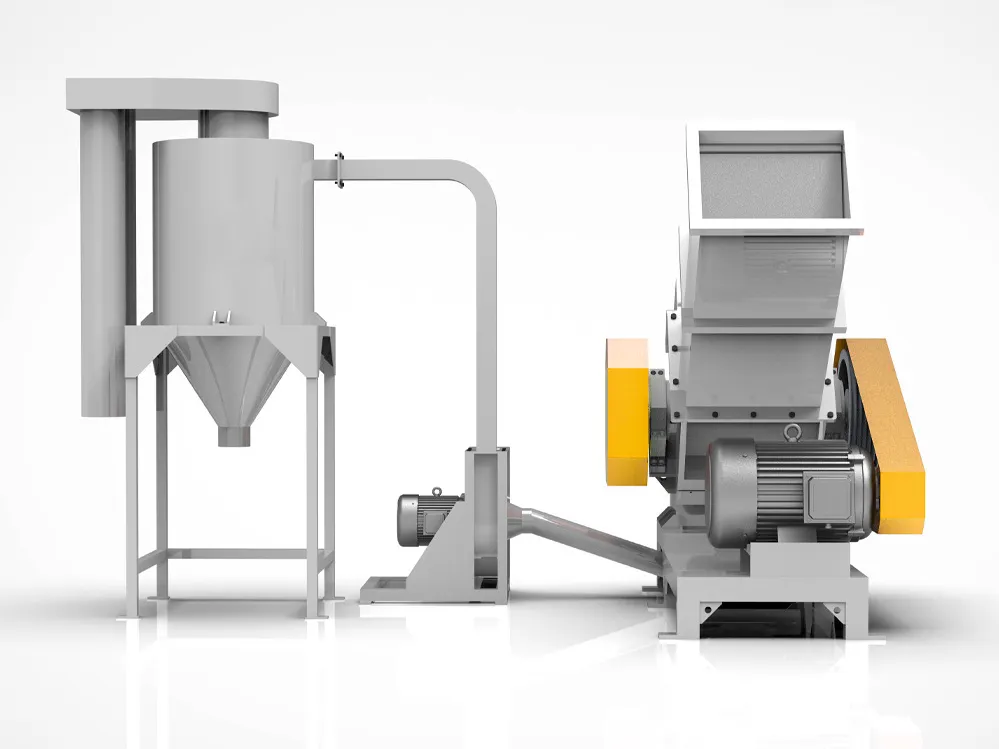

Un entretien approprié est essentiel pour garantir l'efficacité, la fiabilité et la sécurité à long terme de Broyeurs de PVC Un entretien régulier peut prévenir les pannes, réduire les temps d'arrêt et prolonger la durée de vie de la machine. Voici quelques conseils d'entretien clés et méthodes de dépannage courantes :

Cet article examine la fibre de polyéthylène téréphtalate (PET) recyclée, abordant sa production, ses propriétés, ses applications et ses avantages environnementaux. Destiné aux professionnels du secteur, il met en lumière le rôle de Machines de recyclage de bouteilles en PET dans la transformation des déchets en textiles durables.

Les plastiques peuvent être classés de diverses manières, notamment par leur code d'identification de résine (numéro) ou par leurs propriétés physiques, comme leur rigidité ou leur flexibilité. Cet article explore le monde des plastiques. plastiques rigides – matériaux caractérisés par leur rigidité, leur intégrité structurelle et leur capacité à conserver leur forme dans des conditions normales. Compte tenu de leur utilisation répandue dans de nombreux secteurs, comprendre les différents types de plastiques rigides et, surtout, savoir comment les recycler efficacement est essentiel pour assurer le développement durable.

À une époque où le développement durable est primordial, le recyclage du polyéthylène téréphtalate (PET) est devenu un élément crucial de la gestion des déchets. Présent dans de nombreux produits, des bouteilles de boissons aux emballages alimentaires, le PET est hautement recyclable, mais seulement s'il est correctement traité. Une ligne de lavage de flocons de PET est le lieu idéal pour transformer le plastique sale et jeté en flocons impeccables, prêts à être réutilisés.

Lorsqu'on travaille avec du PVC (polychlorure de vinyle), que ce soit pour le recyclage, la fabrication ou l'industrie, deux méthodes principales sont généralement utilisées : le broyage et le concassage. Bien que souvent confondus, ces termes désignent en réalité des procédés distincts aux résultats et aux applications uniques. Pour les entreprises, les ingénieurs et même les bricoleurs travaillant avec du PVC, comprendre la différence entre le broyage et le concassage peut considérablement améliorer l'efficacité, réduire les coûts et simplifier les flux de travail. Ce guide clarifie les distinctions entre ces méthodes, décrit leurs applications pratiques et propose des conseils pour vous aider à choisir la meilleure approche.

Sélection d'un Broyeur de PVC est essentielle pour améliorer l'efficacité du recyclage, réduire les coûts opérationnels et produire des matériaux recyclés de qualité constante. Pour trouver la solution la plus adaptée, les entreprises doivent prendre en compte les facteurs cruciaux suivants :

Lors du traitement des profilés en PVC et des matériaux similaires, des Broyeurs de profilés en PVC démontrer des avantages distincts par rapport à concasseurs standards Tant en termes de conception que de performances. Cette comparaison met en évidence les différences clés, notamment en termes de gestion des profils longs, de réduction des poussières et d'amélioration de la qualité des granulés recyclés – des facteurs cruciaux pour un choix éclairé de l'équipement.

Le polychlorure de vinyle (PVC) est l'un des plastiques les plus polyvalents et les plus utilisés au monde, notamment dans des secteurs tels que la construction, l'emballage et l'isolation électrique. Pour améliorer ses propriétés et réduire ses coûts, les fabricants ajoutent couramment des charges comme le carbonate de calcium (souvent appelé poudre de calcium). Si la poudre de calcium offre des avantages évidents, comme une rigidité accrue, une meilleure stabilité dimensionnelle et une réduction significative des coûts, elle affecte également profondément les performances des matériaux. Équipement de broyage de PVCComprendre cette relation est essentiel pour les fabricants et les recycleurs qui souhaitent optimiser à la fois la qualité de la production et l’efficacité des machines.