Műanyag granulátor hibaelhárítása: Gyakori eltömődési és zajproblémák megoldása

Műanyag granulátorok az újrahasznosító és feldolgozóipar igáslovai, amelyek hatékonyan csökkentik a műanyaghulladékot, a selejtet és a tisztítási hulladékot újrahasznosítható őrleménylé. Azonban, mint minden keményen dolgozó gép, ezek is ütközhetnek működési problémákba. A két leggyakoribb fejfájás a elzáródások és túlzott zajEzek a problémák nemcsak a termelés leállítását és a hatékonyság csökkentését jelentik, hanem biztonsági kockázatokat is jelenthetnek, és a mögöttes karbantartási igényekre is utalhatnak.

A zökkenőmentes, hatékony és biztonságos működésre törekvő mérnökök, műszaki személyzet és berendezésvásárlók számára elengedhetetlen ezen problémák kiváltó okainak megértése és kezelésük módja. Merüljünk el abban, hogyan lehet hibaelhárítani és megoldani ezeket a gyakori műanyag granulátorral kapcsolatos kihívásokat.

A műanyag granulálási folyamat megértése

A hibaelhárítás előtt röviden áttekintjük, hogyan működik egy tipikus granulátor. A műanyag anyagot egy forgó és álló késeket (pengéket) tartalmazó vágókamrába adagolják. Ezek a kések kisebb darabokra vágják a műanyagot, amelyek ezután egy meghatározott lyukméretű szitán haladnak át, meghatározva a végső részecskeméretet (újraőrlemény). Az újraőrleményt ezután összegyűjtik, általában egy fúvórendszerrel vagy gravitációs betáplálással.

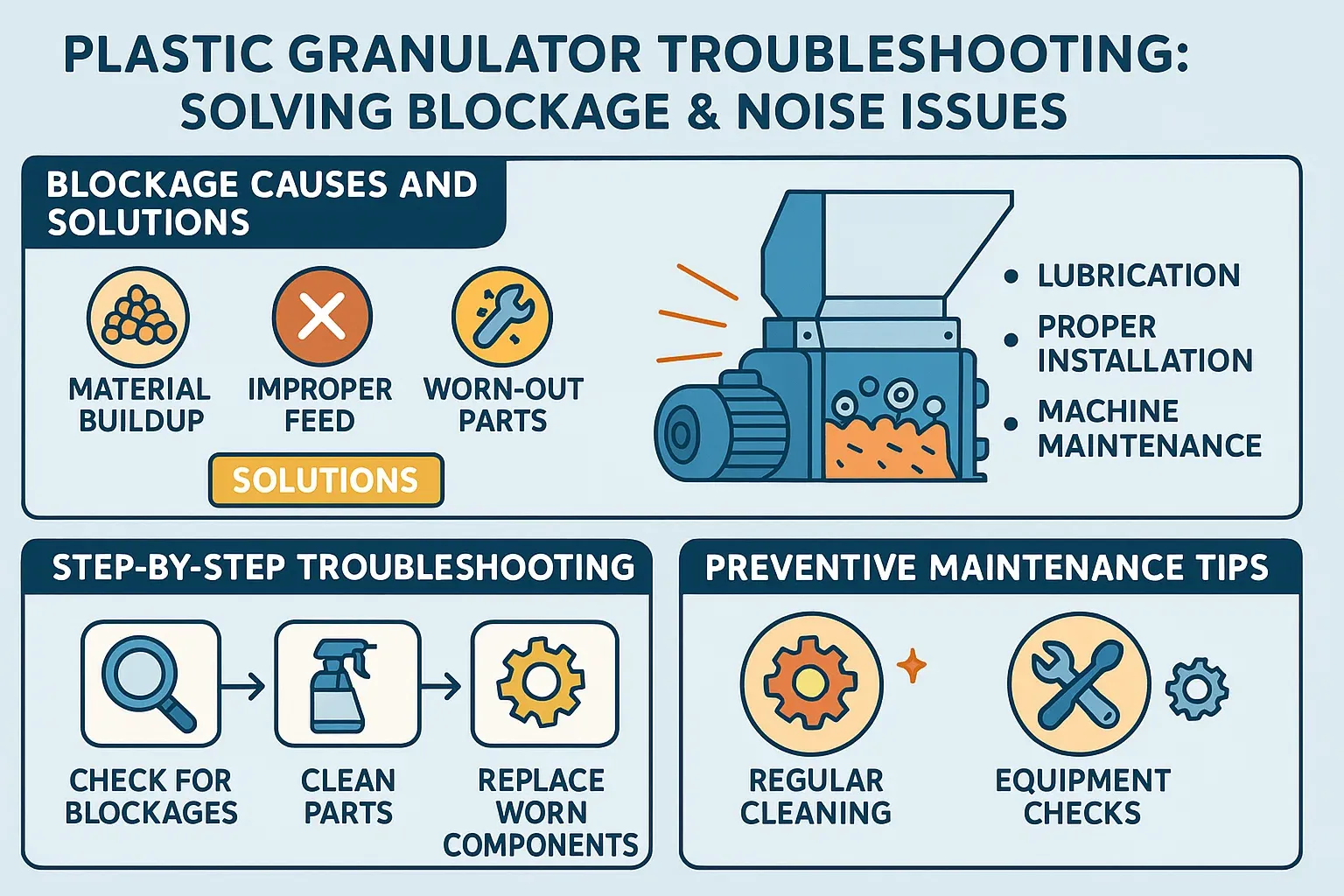

Granulátor eldugulásának elhárítása: okok és megoldások

Az eltömődött granulátor állásidőt és termelékenységkiesést jelent. Az eltömődések jellemzően a vágókamrában vagy a szitán fordulnak elő. Íme a gyakori okok lebontása és azok javítása:

1. Túletetés

Ok: Az anyag gyorsabban kerül a tartályba, mint ahogy a granulátor feldolgozni tudja. Ez túlterheli a vágókamrát.

Megoldás:

- Képezze ki a kezelőket az anyagnak és a gépnek megfelelő előtolási sebességekre.

- Szereljen fel szabályozott etetési rendszert (pl. állítható sebességű szállítószalag, csigás adagoló), ha a kézi etetés nem megfelelő.

- Nagyobb mennyiségű anyagokhoz érdemes integrált adagológörgőkkel ellátott granulátorokat választani.

2. Tompa vagy nem megfelelően beállított hézagú kések

Ok: A tompa kések nem vágnak tisztán; felszakítják és megrágják a műanyagot. Ez nagyobb erőt igényel, hőt termel, és az anyag megolvadását vagy a rotor köré tekeredését okozhatja ahelyett, hogy áthaladna a szitán. A kések helytelen távolságbeállítása szintén nem hatékony vágást eredményez.

Megoldás:

- Szigorú késkarbantartási ütemtervet kell alkalmazni (élezés vagy csere). A gyakoriság a feldolgozott anyagtól és az üzemóráktól függ.

- Győződjön meg arról, hogy a kések hézagja a gyártó előírásainak megfelelően van beállítva. A pontosság érdekében használjon hézagmérőt.

- Fektess be kiváló minőségű, tartós késekbe, amelyek megfelelnek az adott alkalmazásnak.

3. Helytelen képernyőméret vagy állapot

Ok: A kívánt áteresztőképességhez vagy anyagtípushoz túl kicsi lyukú szűrő használata anyaglerakódást okozhat. A sérült vagy eltömődött szűrő (pl. finom szemcsék vagy megolvadt műanyag által eltömített lyukak) korlátozza az anyagáramlást.

Megoldás:

- Válassza ki a megfelelő szitaméretet az anyag típusa, a kívánt részecskeméret és a granulátor kapacitása alapján. Kétség esetén forduljon a gyártóhoz.

- Rendszeresen ellenőrizze és tisztítsa meg a szűrőt. A sérült vagy elkopott szűrőket azonnal cserélje ki.

- Ragadós vagy hőérzékeny anyagok esetén érdemes speciális szitakialakításokat vagy feldolgozási technikákat (pl. léghűtés) alkalmazni.

4. Anyagtulajdonságok

Ok: Néhány műanyag eleve nehezen granulálható. A puha, rugalmas anyagok (például fóliák vagy elasztomerek) rátekeredhetnek a rotorra. A hőérzékeny műanyagok (például PVC vagy PET bizonyos körülmények között) a vágókamrában fellépő súrlódási hő miatt megolvadhatnak és elkenődhetnek. A szennyeződések (fém, kövek, túlzott szennyeződés) szintén elakadásokat és károsodást okozhatnak.

Megoldás:

- Előkezelés: Győződjön meg róla, hogy az anyag a lehető legtisztább és legszárazabb. Adagolás előtt távolítsa el a szennyeződéseket. Nagyon nagy vagy terjedelmes tárgyak esetén fontolja meg az előzetes aprítást.

- Hőmérséklet-szabályozás: Hőérzékeny anyagok esetén érdemes lehet csökkenteni a rotor sebességét (ha lehetséges), éles késeket használni, vagy víz- vagy léghűtéses granulátor modelleket használni.

- Speciális rotorok/kések: Néhány granulátor speciális rotorkialakításokat kínál (pl. lépcsőzetes kés, V-alakú vágás), amelyek jobban megfelelnek fóliához vagy más kihívást jelentő anyagokhoz.

5. Nem megfelelő evakuálási rendszer

Ok: Ha az őrleményt nem távolítják el hatékonyan a szita alól (pl. gyenge ventilátor, eltömődött csövek, teli gyűjtőtartály miatt), az visszakerülhet a vágókamrába és a szita területére.

Megoldás:

- Győződjön meg arról, hogy a fúvórendszer megfelelő méretű és megfelelően működik.

- Rendszeresen ellenőrizze és tisztítsa a leeresztő csöveket és a ciklonokat.

- Vezessen be eljárásokat a gyűjtőedények azonnali ellenőrzésére és ürítésére.

A zúgás elnémítása: A granulátor túlzott zajának kezelése

A granulátorok természetüknél fogva zajosak, de a túlzott zajszint problémákra utalhat, sértheti a biztonsági előírásokat, és kellemetlen munkakörnyezetet teremthet.

1. Tompa vagy kiegyensúlyozatlan kések

Ok: Ahogy említettük, az életlen kések nagyobb erőt igényelnek, ami növeli a rezgést és a zajt. A kiegyensúlyozatlan kések (egyenetlen kopás, helytelen beszerelés vagy sérülés miatt) a rotor jelentős rezgését okozzák nagy sebességnél.

Megoldás:

- Tartsa élesen a késeket, megfelelően beállított távolságokkal.

- Győződjön meg arról, hogy a kések megfelelően vannak felszerelve és egyenletesen vannak meghúzva. Az egyensúly megőrzése érdekében cserélje ki a késeket készletenként.

- Ha a kés karbantartása után is fennáll a rezgés, szakemberrel egyensúlyoztassuk ki a rotoregységet.

2. Kopott csapágyak

Ok: A rotorcsapágyak idővel elkopnak, ami fokozott súrlódást, rezgést és jellegzetes csikorgó vagy síró hangot eredményez.

Megoldás:

- Végezzen el egy csapágykenési ütemtervet a gyártó ajánlásai szerint.

- Figyelje a csapágyak kopásának jeleit (zaj, hő, rezgés). Az elkopott csapágyakat haladéktalanul cserélje ki. A kiváló minőségű csapágyak használata meghosszabbítja az élettartamot.

3. Laza alkatrészek vagy nem megfelelő beszerelés

Ok: A rezgések meglazíthatják a panelek, védőburkolatok, váz vagy motortartók csavarjait, ami csörgést és fokozott zajt okozhat. Ha a granulátor nincs biztonságosan rögzítve sík, szilárd alapra, a rezgések felerősödhetnek.

Megoldás:

- Rendszeresen ellenőrizze és húzza meg az összes szerelvényt.

- Győződjön meg arról, hogy a granulátor sík, stabil felületre van felszerelve. Használjon rezgéscsillapító alátéteket vagy tartókat a gép váza alatt.

4. Anyagtípus és előtolási sebesség

Ok: A kemény, rideg műanyagok általában több zajt keltenek granulálás közben, mint a puhábbak. A nagy, nehéz alkatrészek bedobása a tartályba szintén jelentős ütészajt okozhat.

Megoldás:

- Bár az anyagtípus gyakran rögzített, a szabályozott adagolás segíthet csökkenteni az ütészajt.

- Fontolja meg a prés melletti, csigaadagolású granulátorok használatát a fúvókák és a futószalagok újrahasznosításához, amelyek csendesebbek lehetnek, mint a nagy alkatrészek kézi vagy robotos adagolása.

5. Géptervezés és burkolatok

Ok: Az alapvető granulátor-kialakításokból hiányozhatnak a zajcsökkentő funkciók. A vékony fémpanelek könnyen rezonálhatnak.

Megoldás:

- Vásárlóknak: Új granulátor kiválasztásakor vegye figyelembe a beépített hangcsillapító funkciókkal rendelkező modelleket (vastagabb acél, szigetelt panelek, zárt vágókamrák).

- Meglévő gépek esetén: Szereljen fel utólag hangszigetelő burkokat vagy hangszigetelő takarókat a granulátor köré. Burkolatok hozzáadása esetén gondoskodjon megfelelő szellőzésről.

| Jellemző / Állapot | Tipikus zajszint | Lehetséges megoldás |

|---|---|---|

| Standard granulátor | 95–110+ dB(A) | Alapvonal |

| Tompa kések / Kopott csapágyak | Magasabb / Szabálytalan | Karbantartás (Élezés/Csere, Kenés) |

| Rezgés (laza csavarok) | Csörgő / Magasabb | Húzza meg a hardvert, ellenőrizze a rögzítéseket |

| Hangcsillapított modell | 85-95 dB(A) | Vásárláskor adja meg |

| Teljes hangszigetelés | < 85 dB(A) | Vásárlási opció vagy utólagos felszerelés |

Megelőző karbantartás: A zökkenőmentes működés kulcsa

Az elzáródások és a zaj kezelésének leghatékonyabb módja a megelőzésük. Ehhez elengedhetetlen egy átfogó megelőző karbantartási (PM) program.

| Frekvencia | Feladat | Fókuszterület |

|---|---|---|

| Napi | Ellenőrizze a tartályt idegen tárgyak szempontjából | Bemenet |

| Napi | Figyeljen a szokatlan zajokra (csapágyak, rotor) | Zaj/Rezgés |

| Napi | Ellenőrizze az utánőrlő elszívórendszerét (légáramlást) | Kimenet |

| Heti | Ellenőrizd a kések élességét és állapotát | Vágási hatékonyság |

| Heti | Ellenőrizze a képernyőt sérülések és tisztaság szempontjából | Kimeneti minőség/áramlás |

| Heti | Ékszíjak feszességének és kopásának ellenőrzése | Hajtásrendszer |

| Havi | Ellenőrizze és húzza meg az összes hozzáférhető csavart | Rezgés/Zaj/Biztonság |

| Havi | Csapágyhőmérséklet/zaj ellenőrzése | Rotortámasz |

| Negyedévente/ Szükség szerint | Csapágyak kenése (gyártó szerint) | Hosszú élet |

| Szükség szerint | Élezd meg vagy cseréld ki a késeket | Vágási hatékonyság |

| Szükség szerint | Ellenőrizze a kések közötti rést | Vágási hatékonyság |

A megfelelő granulátor kiválasztása a problémák minimalizálása

A berendezésvásárlók számára a megfelelő granulátor kiválasztása már a kezdetektől jelentősen csökkentheti a jövőbeni fejfájást:

- Mérkőzés kapacitása: Válasszon az átviteli igényeinek megfelelő méretű granulátort. A túl kicsi gépek hajlamosak a túladagolásra és az eltömődésekre.

- Anyag figyelembevétele: Válasszon olyan gépet, amelynek vágókamra geometriája, késtípusa (pl. V-vágású, lépcsőzetes) és szitabeállításai megfelelnek az adott műanyag(ok)nak.

- Könnyű karbantartás: Olyan kialakítást keressen, amely könnyű hozzáférést biztosít a vágótérhez, a késekhez és a szűrőhöz a tisztítás és karbantartás érdekében. A szerszám nélküli hozzáférés jelentős előny.

- Robusztus konstrukció: A strapabíró konstrukció minimalizálja a rezgést és a zajt.

- Zajcsökkentési beállítások: Érdeklődjön a beépített hangszigetelésről vagy az opcionális hangszigetelő burkolatokról, különösen akkor, ha a granulátort munkaállomások közelében helyezi el.

- Biztonsági jellemzők: Győződjön meg arról, hogy a gép megfelel a jelenlegi biztonsági előírásoknak (pl. rotorzárak, biztonsági reteszek).

Következtetés

A műanyag granulátorokban fellépő eltömődések és a túlzott zaj gyakori, de gyakran megelőzhető problémák. A kiváltó okok – az tompa késektől és a nem megfelelő adagolástól kezdve a kopott csapágyakig és a rossz karbantartásig – megértésével a mérnökök és a műszaki személyzet hatékony megoldásokat alkalmazhat. A rendszeres megelőző karbantartás elengedhetetlen az állandó teljesítmény biztosításához, az üzemidő maximalizálásához, az őrlési minőség fenntartásához és a biztonságosabb munkakörnyezet megteremtéséhez.

A vásárlók számára ezeknek a lehetséges problémáknak a kiválasztási folyamat során való figyelembevétele, valamint a tartósságot, a könnyű karbantartást és a zajcsökkentést célzó funkciókba való befektetés hosszú távon megtérül a megnövekedett hatékonyság és a csökkentett üzemeltetési költségek révén. Egy jól karbantartott, helyesen üzemeltetett granulátor értékes eszköz; zökkenőmentes működése kulcsfontosságú a műanyag-feldolgozás és -újrahasznosítás sikeréhez.