Decodificare il potere del riciclaggio della plastica: come funziona un granulatore di plastica

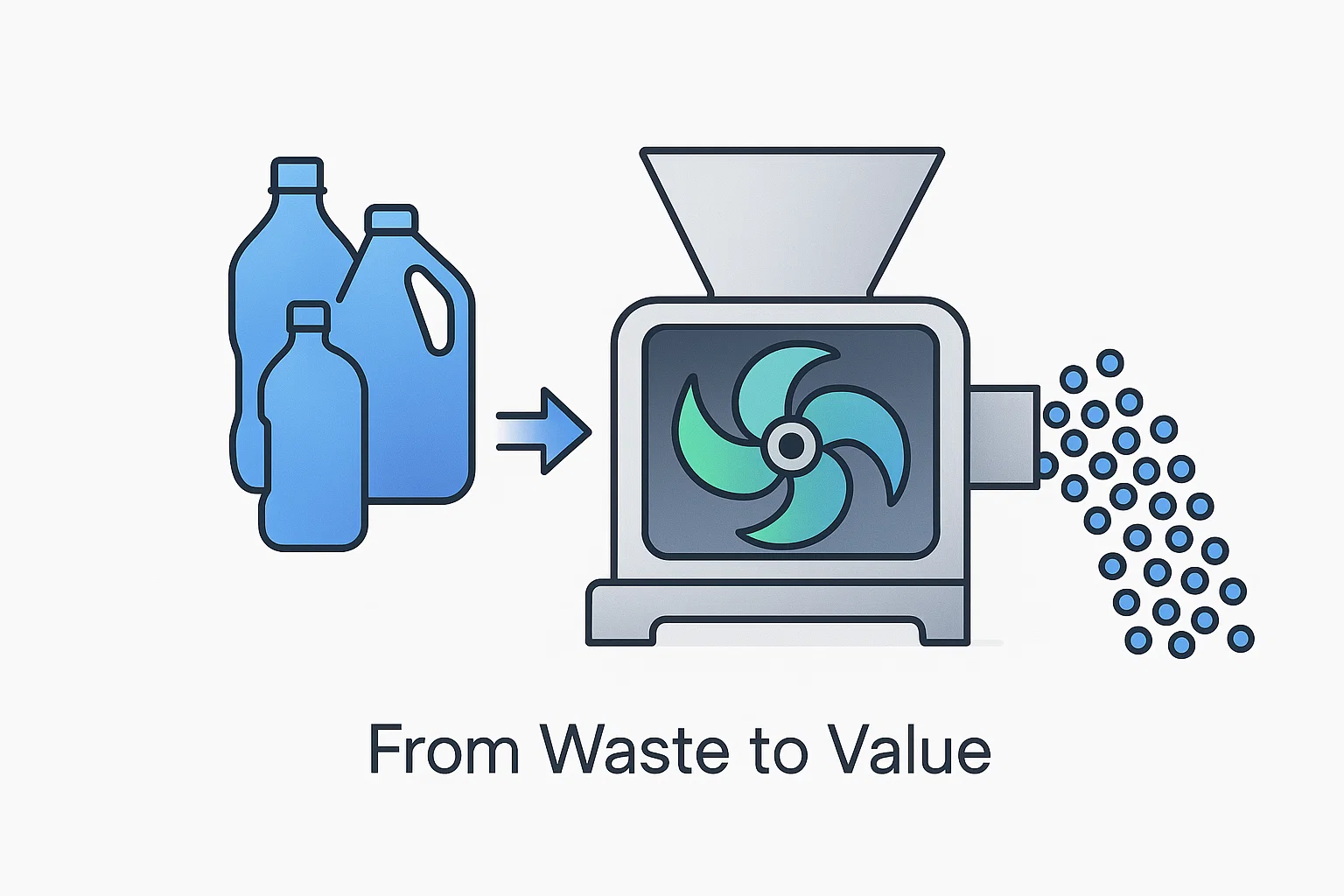

Nel mondo del riciclaggio industriale della plastica, efficienza e precisione sono fondamentali. Al centro di molte operazioni di riciclaggio di successo c'è un macchinario robusto e affidabile: il granulatore di plasticaPer le aziende che vogliono ottimizzare la gestione dei rifiuti di plastica e trasformare gli scarti in risorse preziose, il primo passo è comprendere il funzionamento interno di queste attrezzature essenziali.

Noi di Energycle siamo specializzati nella fornitura di macchinari di alta qualità per il riciclaggio della plastica e crediamo nell'importanza di fornire ai nostri clienti la giusta conoscenza. Questa guida completa vi spiegherà nel dettaglio come funziona un granulatore per plastica, i suoi componenti chiave e come può rivoluzionare il vostro processo di riciclaggio.

Il ruolo fondamentale di un granulatore di plastica

Un granulatore di plastica è una macchina potente progettata per la riduzione dimensionale. La sua funzione principale è quella di scomporre oggetti di plastica di grandi dimensioni, come prodotti di scarto, materozze, canali di colata e altri scarti industriali, in particelle piccole e uniformi chiamate "rimacinato" o "scaglie". Questo processo è fondamentale per diversi motivi:

- Facilità di movimentazione e trasporto: Le particelle più piccole e uniformi sono molto più facili da immagazzinare e trasportare rispetto ai rifiuti di plastica ingombranti.

- Preparazione per l'ulteriore elaborazione: Il materiale macinato prodotto da un granulatore è pronto per essere fuso e riformato in nuovi prodotti plastici, un passaggio fondamentale nell'economia circolare.

- Aumento del valore dei materiali: Trasformando gli scarti di plastica di basso valore in una materia prima riutilizzabile, un granulatore aggiunge un valore significativo al flusso dei rifiuti.

Uno sguardo all'interno: i componenti chiave di un granulatore di plastica

Sebbene il design possa variare, la maggior parte dei granulatori di plastica è costituita da diversi componenti principali che lavorano all'unisono per ottenere una riduzione efficiente delle dimensioni.

- La tramoggia: Questo è il punto di ingresso per i rifiuti plastici. Le tramogge sono progettate per caricare in modo sicuro e semplice vari tipi di materiali plastici.

- La camera di taglio: È qui che avviene la magia. La camera di taglio ospita il rotore e le lame che sminuzzeranno la plastica.

- Il rotore: Al centro della camera di taglio si trova un rotore ad alta velocità. Il design del rotore è un fattore critico per le prestazioni del granulatore e la sua idoneità a diverse applicazioni.

- Coltelli rotanti e fissi: Sul rotore sono montate diverse lame rotanti che lavorano in sinergia con lame fisse fissate all'alloggiamento della camera. La precisa distanza tra queste serie di lame crea un'azione di taglio o "a forbice" che taglia efficacemente la plastica.

- Lo schermo: Sotto la camera di taglio si trova un setaccio con fori di dimensioni precise. Questo setaccio determina la dimensione finale delle particelle granulate. Il materiale rimane nella camera di taglio finché non raggiunge dimensioni sufficienti per passare attraverso il setaccio.

- Il sistema di azionamento: Un potente motore aziona il rotore. La potenza del motore è un indicatore chiave della potenza di lavorazione del granulatore e della sua capacità di gestire materiali più tenaci.

- Il sistema di raccolta: Una volta che la plastica è stata granulata fino a raggiungere la dimensione desiderata, viene scaricata dalla macchina, solitamente in un contenitore di raccolta o in un sistema di trasporto pneumatico per essere trasportata alla fase successiva del processo di riciclaggio.

Il processo di granulazione: un flusso di lavoro passo dopo passo

Per visualizzare come questi componenti lavorano insieme, scomponiamo il processo di granulazione della plastica in un semplice flusso di lavoro:

Flusso di lavoro del granulatore di plastica

| Fare un passo | Azione | Descrizione |

| 1. Alimentazione | I rifiuti di plastica vengono inseriti nella tramoggia. | Questa operazione può essere effettuata manualmente oppure tramite un sistema di trasporto per un funzionamento continuo. |

| 2. Taglio | Il rotore ad alta velocità e i coltelli iniziano a tagliare e tranciare la plastica. | L'interazione tra coltelli rotanti e fissi garantisce una riduzione efficiente delle dimensioni. |

| 3. Dimensionamento | La plastica rimane nella camera di taglio finché non diventa sufficientemente piccola da passare attraverso il setaccio. | La dimensione dello schermo viene scelta in base alla dimensione delle particelle in uscita desiderata per l'applicazione specifica. |

| 4. Dimissione | La plastica granulata, ora di dimensioni uniformi, viene scaricata dalla macchina. | Il macinato viene raccolto per essere ulteriormente lavorato o venduto. |

Questo ciclo continuo garantisce una produzione costante e affidabile di macinato plastico di alta qualità. Per maggiori informazioni sui tipi di granulatori che offriamo e che possono gestire questo processo, visitate il nostro Pagina dei granulatori di plastica.

Prestazioni ed efficienza: cosa cercare

Quando si considera un granulatore di plastica per la tua struttura, diversi indicatori di prestazione sono cruciali:

- Capacità di produzione: Si riferisce alla quantità di materiale che un granulatore può elaborare in un dato lasso di tempo (ad esempio, kg/ora o libbre/ora).

- Qualità dei granuli: Un granulatore di alta qualità produrrà particelle uniformi con una quantità minima di polvere e particelle fini.

- Consumo energetico: I granulatori moderni sono progettati per l'efficienza energetica, riducendo i costi operativi.

- Facilità di manutenzione: Cercare caratteristiche che consentano un facile accesso alla camera di taglio per la sostituzione e la pulizia delle lame.

Domande frequenti (FAQ)

Sappiamo che investire in macchinari industriali comporta molte domande. Ecco alcune delle richieste più frequenti che riceviamo dai nostri clienti:

1. Quali tipi di plastica può trattare un granulatore?

I nostri granulatori di plastica sono progettati per gestire un'ampia varietà di materiali termoplastici, tra cui:

- Polietilene (PE) – HDPE, LDPE, LLDPE

- Polipropilene (PP)

- Cloruro di polivinile (PVC)

- Polietilene tereftalato (PET)

- Polistirene (PS)

- Acrilonitrile Butadiene Stirene (ABS)1

- E molte altre materie plastiche di qualità ingegneristica.

L'idoneità di uno specifico granulatore dipenderà dalla durezza, dallo spessore e dalla forma del materiale.

2. Qual è la differenza tra un granulatore e un trituratore?

Sebbene entrambi vengano utilizzati per la riduzione delle dimensioni, funzionano in modo diverso. Un distruggidocumenti utilizza un'elevata coppia e una bassa velocità per ridurre in pezzi più piccoli e irregolari oggetti di grandi dimensioni e ingombranti. granulatore di plastica, d'altra parte, utilizza l'alta velocità e un'azione di taglio per produrre particelle più piccole e uniformi. Spesso, un trituratore viene utilizzato per la pre-lavorazione prima che il materiale venga immesso in un granulatore per la granulometria finale.

3. Come faccio a scegliere il granulatore della dimensione giusta per le mie esigenze?

La dimensione corretta del granulatore dipende da diversi fattori:

- Il tipo e il volume dei tuoi rottami di plastica.

- La capacità produttiva necessaria per tenere il passo con la tua produzione.

- La dimensione finale desiderata delle particelle.

- La superficie calpestabile disponibile nella tua struttura.

Il nostro team di Energycle può aiutarti a valutare le tue esigenze specifiche e a consigliarti il granulatore più adatto alla tua applicazione.

4. Quali sono i requisiti di manutenzione per un granulatore di plastica?

Una manutenzione regolare è fondamentale per garantire la longevità e le prestazioni ottimali del vostro granulatore. In genere, questa manutenzione include:

- Controllare e ruotare o sostituire regolarmente i coltelli.

- Pulizia del setaccio per garantire particelle di dimensioni uniformi.

- Lubrificazione dei cuscinetti e di altre parti mobili.

- Controllare la corretta tensione e usura della cinghia di trasmissione.

Forniamo linee guida complete per la manutenzione e supporto per tutti i nostri macchinari.

5. La plastica granulata può essere riutilizzata nella mia produzione?

Assolutamente sì! Questo è uno dei principali vantaggi di un granulatore per plastica. Il macinato di alta qualità e uniforme prodotto può spesso essere miscelato con materiale vergine e reintrodotto nel processo produttivo, con un conseguente risparmio sui costi e una maggiore sostenibilità operativa.

Investire in un granulatore di plastica da Energia è un investimento nell'efficienza, nella redditività e nella sostenibilità della tua attività. Comprendendo il funzionamento di questa potente macchina, puoi prendere una decisione consapevole che porterà benefici alle tue attività per gli anni a venire. Per ulteriori domande o per discutere delle tue specifiche esigenze di riciclaggio, ti invitiamo a contattare oggi stesso il nostro team di esperti.