Pneumatico Debeading—la rimozione dei fasci di tallone in acciaio dal sedere del cerchio prima della triturazione primaria—è un piccolo passo che offre grandi vantaggi. Protegge le lame e i rotori dal filo ad alta resistenza del tallone, stabilizza l'alimentazione, riduce i tempi di fermo non pianificati e permette un recupero più pulito del ferro. Per gli acquirenti industriali, il risultato è un impianto più sicuro con minore consumo di parti soggette a usura, migliore efficienza energetica e output di maggior valore.

Cos'è il tallone del pneumatico—e perché rimuoverlo?

Ogni pneumatico è rinforzato con fasci di tallone: anelli multipli di filo d'acciaio ad alta resistenza inseriti in gomma dura attorno alla circonferenza interna. Il loro compito è fissare il pneumatico al cerchio sotto carico. Questi fili sono:

- Duri ed elastici, in grado di scheggiare coltelli, martelli e griglie.

- Densi e localizzati, concentrando le forze d'impatto quando un intero pneumatico colpisce un trituratore.

- Aggroviglianti, tendono ad avvolgersi attorno a rotori e trasportatori.

Il debeading estrae questi fasci (solitamente entrambi i talloni) prima che il pneumatico entri nel trituratore primario.

Vantaggi operativi garantiti

1) Protezione di macchinari ad alto valore

La rimozione del filo del tallone riduce significativamente:

- Coltelli/denti rotti e incudini scheggiate

- Carichi d'urto su riduttori e alberi

- Formazione di "nidi" di filo attorno ai rotori

2) Maggiore produttività e amperaggio più stabile

Le carcasse senza tallone si alimentano in modo più uniforme, permettendo di utilizzare parametri più stretti (distanza, dimensione griglia, velocità trasportatore) senza interruzioni fastidiose.

3) Ferro più pulito e di maggior valore

Separazione precoce: il filo tallone viene recuperato non diluito dalle particelle di gomma, migliorando la densità delle balle e la resa del mulino per il vostro acquirente di metalli.

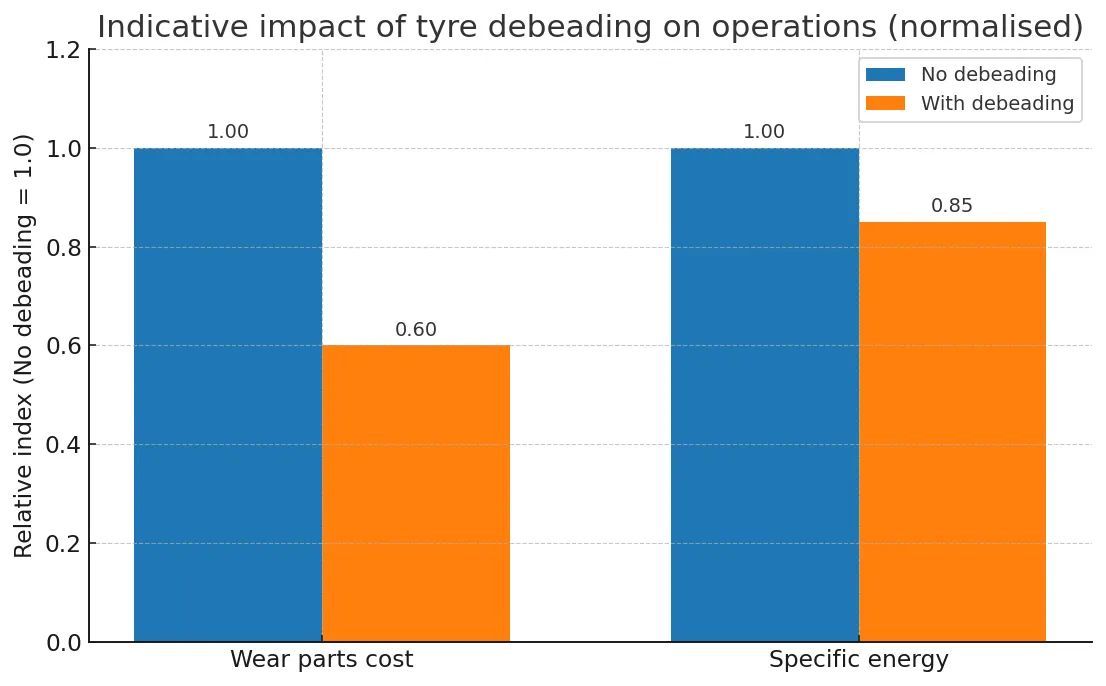

4) OPEX ridotto: parti soggette a usura ed energia

Modello illustrativo; normalizzato a "Nessuna rimozione tallone = 1.0". I risultati effettivi variano in base alla miscela di pneumatici, al design del trituratore e alle pratiche operative.

5) Sicurezza e ordine

Meno filo esposto riduce i rischi di aggancio, gli smontaggi per la rimozione degli avvolgimenti e gli interventi manuali su macchinari in funzione.

Dove la rimozione del tallone è essenziale – e dove è strategica

- Pneumatici per camion/autobus (TBR) e OTR: I talloni sono in acciaio spesso; si consiglia vivamente la rimozione prima della triturazione per evitare danni catastrofici.

- Pneumatici per autovetture (PCR): Molti trituratori primari robusti possono accettare pneumatici interi, ma gli impianti rimuovono comunque i talloni per ridurre i costi di usura, stabilizzare la produttività e massimizzare i ricavi dall'acciaio pulito.

- Focus a valle: Se l'obiettivo è gomma fine (≤1–3 mm) o granulato pronto per stampi, la rimozione a monte dei talloni semplifica l'eliminazione dei metalli e il controllo qualità a valle.

Tecnologie di rimozione talloni (in breve)

| Tecnologia | Funzionamento | Punti di forza | Considerazioni |

|---|---|---|---|

| Estrazione meccanica dei talloni (gancio e morsa) | Bloccaggio del battistrada, perforazione ed estrazione del tallone in una o più fasi | Tempi di ciclo rapidi, adatto per miscela PCR/TBR | Usura di gancio e morsa; necessita di centratura precisa |

| Tagliatalloni idraulici | Taglio nella zona del tallone | Gestisce talloni molto rigidi, adatto per OTR | Produce acciaio triturato; maggiore assorbimento di potenza |

| Configurazione a singola o doppia stazione | Rimozione di uno o entrambi i talloni in modo simultaneo | Il sistema duale bilancia il takt time con l'alimentazione del trituratore | Maggiore ingombro/controlli |

| Assistenza manuale vs automazione | Da controllo a joystick a gestione tramite ricette PLC | Maggiore sicurezza e ripetibilità con l'automazione | Costo iniziale dei controlli |

Fattori di specifica

- Gamma pneumatici (PCR, TBR, OTR), diametri e durezza dei talloni

- Takt time richiesto e bilanciamento della linea con il trituratore primario

- Capacità elettrica/idraulica, protezioni e interblocchi (CE/UKCA)

- Disponibilità parti soggette a usura (ganci, lame, pinze) e tempo di sostituzione

- Metodo di scarico acciaio (triturato, bobina, estrazione diretta) e gestione ferrosi (tramoggia, nastro trasportatore, pressa)

Integrazione dello sbeccatore in una linea moderna

Ricezione → Ispezione → Rimozione talloni → Triturazione primaria → Separazione ferrosaNote di integrazione

- Posizione: Direttamente a monte del trituratore primario

- Controlli: Porte di sicurezza interbloccate, arresti di emergenza, permessi collegati al nastro di alimentazione

- Flusso materiali: Acciaio pulito dei talloni verso un contenitore dedicato o pressa; carcasse sbeccate sull'alimentazione del trituratore

Economia e leve del ROI

- Durata delle parti soggette a usura: Meno colpi al filo = maggiore durata di coltelli/martelli, griglia e incudine

- Tempo di attività: Meno aggrovigliamenti → meno interruzioni e riavvii

- Energia: Alimentazione più fluida e coppia di picco ridotta diminuiscono i kWh per tonnellata

- Valore dei sottoprodotti: Acciaio più pulito ottiene prezzi migliori e riduce i costi di smaltimento per il ferro contaminato

Best practice di manutenzione e sicurezza

- Ispezionare ganci/lame per usura, deformazioni e crepe; sostituire secondo programma, non in caso di guasto

- Verificare l'allineamento delle mascelle di serraggio e centraggio per evitare strappi alle pareti laterali

- Monitorare pressioni e temperature idrauliche; mantenere guarnizioni e tubi puliti

- Formare gli operatori sull'orientamento degli pneumatici, il riconoscimento delle condizioni del tallone e le procedure di sgombero sicure

- Applicare rigorosamente il blocco/etichettatura per tutti gli interventi

Energycle: L'approccio di Recycling Machinery

A Energycle: Recycling Machinery, le nostre soluzioni di debeading sono progettate per uso industriale e integrazione senza soluzione di continuità:

- Gestione di precisione: Centraggio automatico con controllo della trazione basato sulla coppia per ridurre al minimo i danni alla carcassa

- Pronto per la produttività: Layout a doppia stazione adatti a linee ad alto volume

- Sicurezza dell'operatore: Celle completamente protette con accesso interbloccato e tende luminose opzionali

- Servizio connesso: Monitoraggio delle condizioni e diagnostica remota per supportare il tempo di attività

- Adattamento alla linea: Interfacce meccaniche e di controllo compatibili con il marchio del tuo shredder e la geometria del trasportatore

Punti chiave

- Il debeading protegge le apparecchiature critiche, stabilizza la produzione e migliora il recupero dei metalli

- È indispensabile per pneumatici pesanti e una scelta redditizia per molte linee PCR

- La corretta selezione e integrazione della macchina trasformano un semplice passaggio in una riduzione misurabile dei costi operativi

Domande frequenti

Il debeading è sempre necessario?

Non universalmente, ma per TBR/OTR e qualsiasi linea che punta a un'alta qualità della gomma e bassi costi di usura, è fortemente consigliato.

Posso integrare il debeading in una linea esistente?

Sì. La maggior parte degli impianti aggiunge una cella di debeading protetta prima del trasportatore di alimentazione con lavori civili minimi.

Cosa succede al filo del tallone?

Viene raccolto separatamente come ferro pulito, tipicamente imballato per un trasporto efficiente ai riciclatori di acciaio.

Parla con i nostri ingegneri

Se desideri un modello personalizzato di produttività/usura basato sulla tua miscela di pneumatici e sullo shredder, possiamo realizzarlo per te. Contatta il team di ingegneria di Energycle: Recycling Machinery per valutare l'integrazione, i controlli e il ROI per il tuo impianto.