Noticias sobre reciclaje

En el mundo del reciclaje, no todos los residuos son iguales. Si bien los plásticos rígidos (como las botellas y las tuberías) son fáciles de triturar, Los materiales blandos, especialmente las películas plásticas y las fibras textiles, son notoriamente difíciles de procesar.

Se enrollan en los rotores, obstruyen las pantallas y se funden por fricción. Sin embargo, representan una parte considerable del flujo de residuos.

Para convertir estos materiales problemáticos en rentables, la trituración estándar no es suficiente. Se necesita tecnología de trituración de alto par y baja velocidad. Esta guía explora cómo las trituradoras especializadas están revolucionando la recuperación de películas y fibras, convirtiendo los posibles vertederos en valiosa materia prima.

El desafío: el problema del "material blando"

Antes de comprender la solución, debemos respetar el desafío.

- Películas de plástico (LDPE/LLDPE/PP): Ligero y flexible. En un granulador estándar, las películas tienden a flotar en lugar de alimentarse, o peor aún, a enrollarse firmemente alrededor del eje principal, lo que provoca tiempos de inactividad.

- Fibras (Textiles, Alfombras, Rafia PP): Resistencia a la tracción extremadamente alta. No se rompen fácilmente; se desgarran. Sin la geometría de corte adecuada, pueden causar atascos catastróficos y quemaduras del motor.

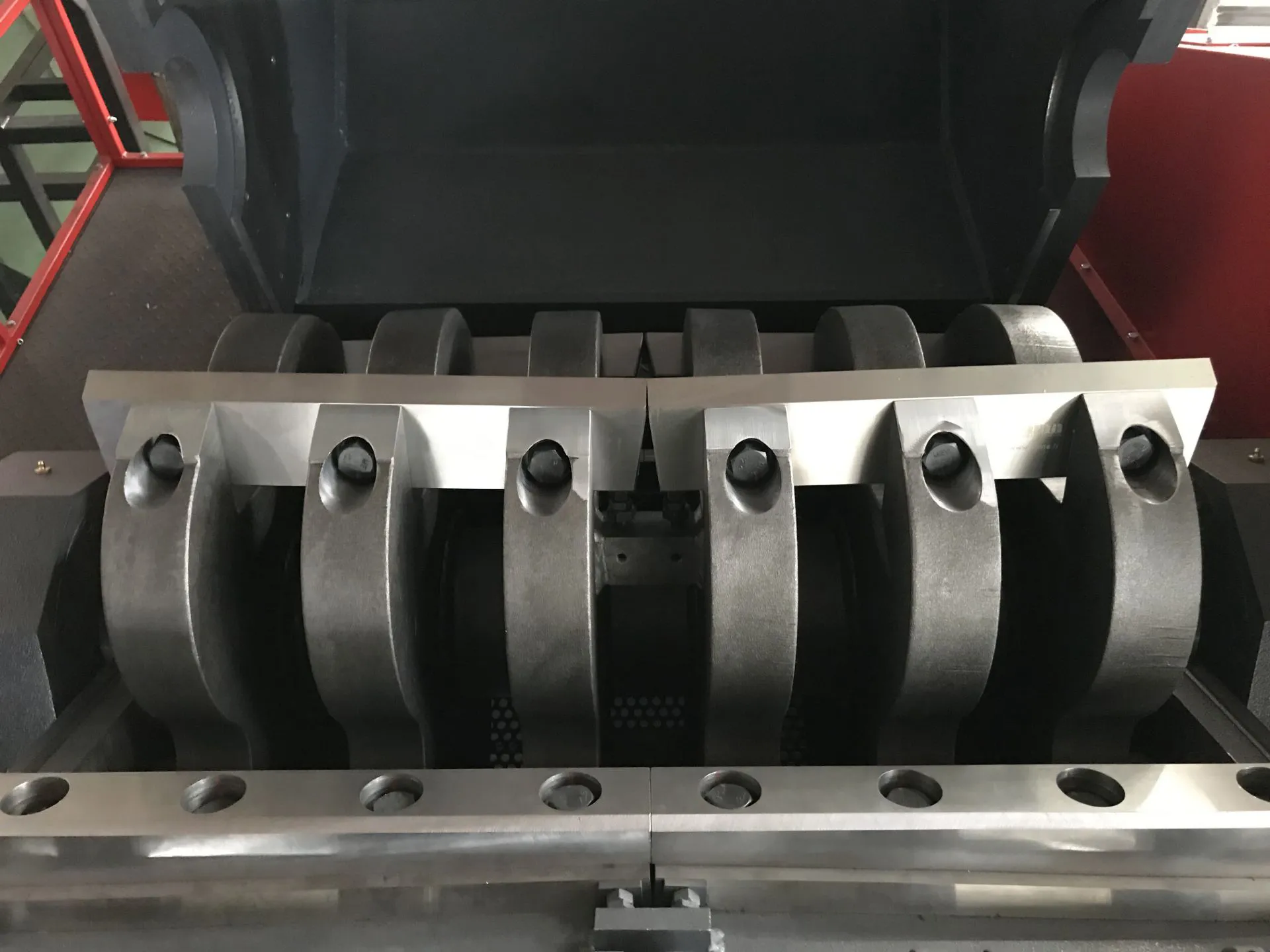

La solución: tecnología de trituración de un solo eje

El estándar de la industria para superar estos desafíos es el Trituradora de un solo eje. A diferencia de los granuladores de alta velocidad, estas máquinas operan a velocidades más bajas con un torque masivo, utilizando un cilindro hidráulico para forzar el material contra el rotor.

1. Revolucionando el reciclaje de fibras y textiles

Los desechos textiles (desde ropa vieja hasta alfombras industriales) requieren una máquina que pueda cortar fibras sintéticas resistentes sin enredarlas.

Un especialista Trituradora de un solo eje para residuos textiles Está diseñado para este propósito exacto.

- Diseño anti-bobinado: Las cuchillas del rotor están dispuestas para evitar que las fibras largas se enrollen alrededor del eje.

- Integración de procesos: Al descomponer los textiles a granel en piezas uniformes, la trituradora prepara el material para los procesos posteriores, lo que garantiza una alimentación fluida. Peletizadores de plástico sin puentear ni bloquear la garganta del extrusor.

- Reducción de volumen: Los textiles sueltos son voluminosos y costosos de transportar. La trituración aumenta significativamente la densidad aparente, optimizando la logística.

2. Optimización del procesamiento de películas plásticas

Para películas agrícolas, film retráctil y bolsas posconsumo, la trituradora actúa como el "primer paso" fundamental en la línea de lavado.

- Preparación previa al lavado: No es posible lavar eficazmente una paca entera de película. La trituración abre el material, dejando expuesta una mayor superficie.

- Limpieza profunda: Esta reducción de tamaño es vital para la siguiente etapa. Garantiza que el agua y la fuerza mecánica puedan eliminar eficazmente la suciedad, la arena y los contaminantes en la etapa posterior. Arandela de tornillo de fricción.

- Equipo de protección: Al reducir la película a un tamaño uniforme (por ejemplo, 40-60 mm), se evitan obstrucciones en bombas y transportadores más adelante en la línea.

La sostenibilidad se une a la eficiencia

Invertir en la trituradora adecuada no es sólo una decisión operativa; es una estrategia de sostenibilidad.

- Cerrando el círculo: Al procesar eficazmente materiales difíciles, como películas agrícolas sucias o alfombras desechadas, los recicladores pueden recuperar recursos que anteriormente se consideraban "demasiado difíciles de reciclar" y se enviaban a vertederos.

- Eficiencia Energética: Las trituradoras modernas con sistemas de control inteligente (como la reversión automática en caso de sobrecarga) consumen menos energía por tonelada en comparación con los métodos de trituración de fuerza bruta obsoletos.

- Reciclados de mayor calidad: Un corte limpio y uniforme produce mejores resultados de lavado y, en última instancia, un pellet reciclado de mayor calidad que alcanza un mejor precio en el mercado.

Conclusión

Las trituradoras son las guardianas de la planta de reciclaje. Para materiales rígidos, son útiles; para películas y fibras, son obligatorios.

Ya sea que trabaje con rafia de PP de alta resistencia o películas agrícolas sucias, la diferencia entre una operación rentable y un mantenimiento problemático suele residir en la elección de la trituradora. Al utilizar equipos avanzados como la Trituradora de un solo eje para residuos textiles, garantiza que su línea funcione sin problemas, desde el corte inicial, pasando por la lavadora de fricción, hasta la peletización final.

https://www.energycle.com/plastic-shredders/textile-waste-single-shaft-shredder/

Granuladores de plástico Son una parte fundamental de las operaciones diarias en las plantas de reciclaje, responsables de reducir los residuos plásticos a gránulos uniformes para su posterior procesamiento. Sin embargo, con el tiempo, el desgaste, la contaminación y el funcionamiento inadecuado pueden reducir significativamente el rendimiento y aumentar el tiempo de inactividad.

Esta guía se centra en Mantenimiento práctico, resolución de problemas y mejores prácticas operativas para ayudar a las instalaciones de reciclaje a extender la vida útil, mantener una producción estable y reducir las paradas no planificadas, sin superponerse con la selección de equipos o las decisiones de compra.

Por qué es importante el mantenimiento adecuado del granulador en las plantas de reciclaje

En operaciones de reciclaje continuo, un granulador de plástico está expuesto a materiales variables, contaminantes abrasivos y altas cargas mecánicas. Sin una rutina de mantenimiento estructurada, incluso las máquinas bien diseñadas pueden sufrir desgaste prematuro y una disminución del rendimiento.

Un mantenimiento eficaz ayuda a:

- Mantener una calidad de gránulos constante durante largas tiradas de producción

- Reducir paradas inesperadas y reparaciones de emergencia

- Prolongar la vida útil operativa de los componentes de desgaste

- Mejorar la eficiencia y la seguridad general de la planta

Para las instalaciones de reciclaje que operan con márgenes ajustados, el mantenimiento preventivo suele ser más rentable que las reparaciones reactivas.

Tareas esenciales de mantenimiento del granulador de plástico

Un programa de mantenimiento estructurado garantiza un funcionamiento estable en condiciones reales de reciclaje. Se recomiendan las siguientes tareas para la mayoría de los entornos de reciclaje industrial.

Mantenimiento diario

- Limpie la tolva y el área de alimentación para evitar la acumulación de material.

- Inspeccione la cámara de corte para detectar residuos de plástico o contaminación.

- Inspeccione las cuchillas y las pantallas para detectar signos tempranos de desgaste

- Verificar los puntos de lubricación según las horas de operación y la carga

Mantenimiento semanal

- Limpie los filtros de aire para mantener una refrigeración y un flujo de aire adecuados.

- Inspeccione las correas de transmisión y los acoplamientos para verificar la tensión y la alineación.

- Compruebe que las conexiones eléctricas no estén sueltas ni sobrecalentadas.

- Eliminar la acumulación de polvo de las superficies externas

Mantenimiento mensual

- Verificar la alineación del rotor y el estator en condiciones de funcionamiento

- Inspeccione los cojinetes para detectar ruidos anormales o aumento de temperatura.

- Limpie y lubrique la caja de cambios si corresponde

- Pruebe sistemas de seguridad como paradas de emergencia y enclavamientos

Revisión anual o programada

- Reemplace los componentes de alto desgaste, como cuchillas, pantallas y cojinetes.

- Inspeccionar elementos estructurales en busca de fatiga o agrietamiento.

- Vuelva a verificar la calibración de la máquina para restaurar la eficiencia de corte

- Revisar los registros operativos para identificar problemas recurrentes

Solución de problemas comunes del granulador de plástico

Incluso con un mantenimiento regular, pueden surgir problemas operativos. Un diagnóstico temprano puede evitar que problemas menores se agraven.

El granulador no arranca

- Confirme que el suministro de energía sea estable y el voltaje correcto

- Inspeccionar los interruptores de seguridad y los enclavamientos

- Asegúrese de que el circuito de parada de emergencia se restablezca por completo

Producción o rendimiento reducidos

- Compruebe el filo de la cuchilla y el espacio de corte.

- Inspeccione las pantallas para detectar obstrucciones o deformaciones.

- Verifique que el tamaño del material de alimentación y el caudal sean consistentes

Tamaño de gránulo inconsistente

- Inspeccione las cuchillas y las pantallas para detectar desgaste desigual.

- Confirmar la alineación correcta del rotor al estator

- Evaluar la consistencia del material de entrada y los niveles de contaminación

Ruido o vibración excesivos

- Inspeccionar los cojinetes y los puntos de montaje

- Verifique si hay desequilibrio del rotor causado por un desgaste desigual

- Asegúrese de que la máquina esté correctamente nivelada y anclada.

Mejores prácticas operativas para mejorar el rendimiento del granulador

Más allá del mantenimiento rutinario, la disciplina operativa juega un papel importante en el rendimiento a largo plazo.

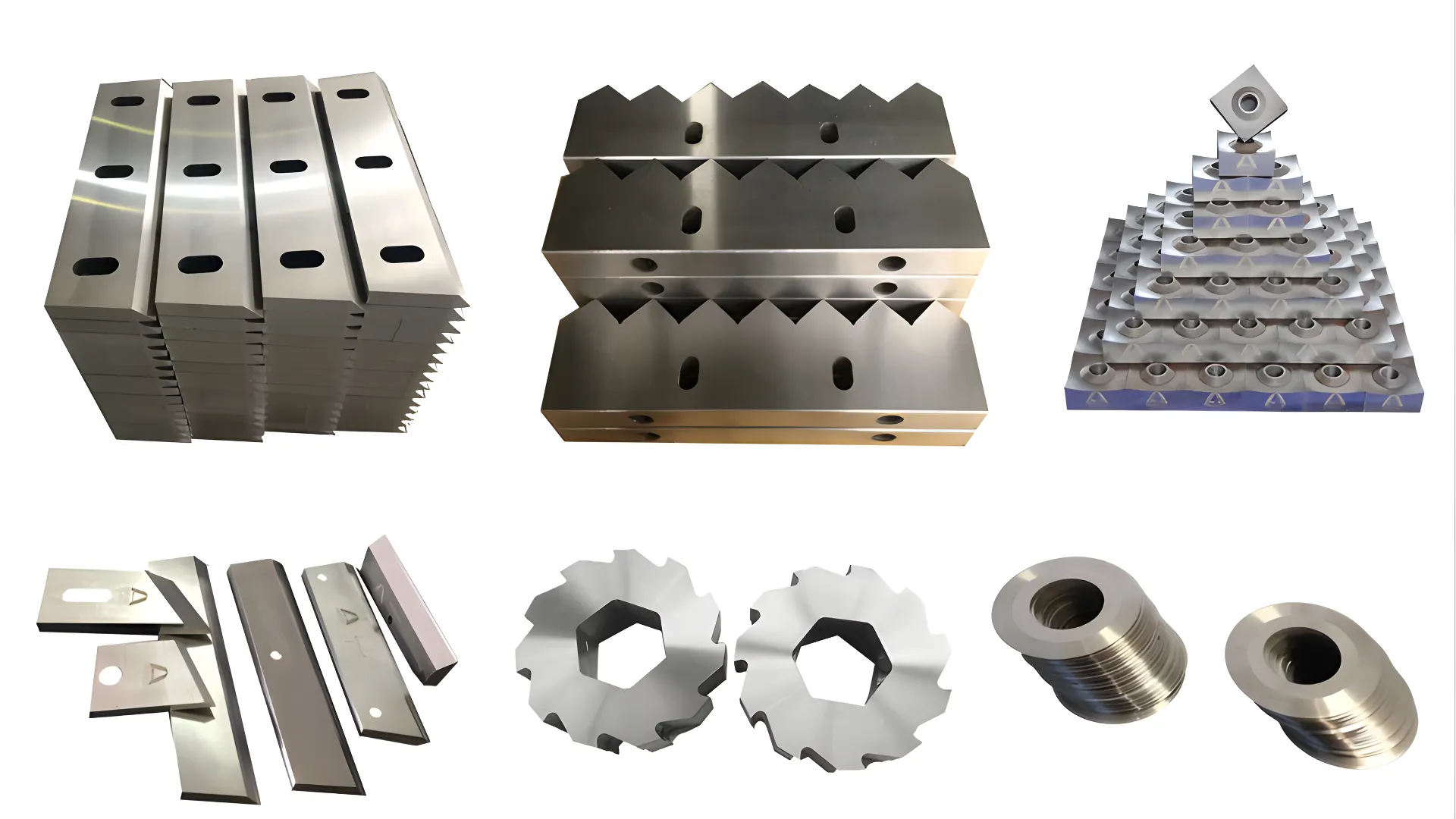

Utilice hojas y pantallas adecuadas para la aplicación

La selección de componentes de corte que coincidan con el tipo de material, el espesor y la dureza reduce el consumo de energía y el desgaste.

Mantener un proceso de alimentación estable

Las subidas repentinas o la alimentación inconsistente aumentan el estrés mecánico y aceleran la degradación de la cuchilla.

Monitorear las tendencias del consumo energético

Un aumento gradual en el consumo de energía a menudo indica desgaste de la cuchilla, bloqueo de la pantalla o problemas con los cojinetes antes de que aparezcan síntomas visibles.

Aplicar el mantenimiento predictivo siempre que sea posible

El monitoreo de condiciones, el análisis de vibraciones y el seguimiento de la temperatura ayudan a identificar fallas de manera temprana y a reducir el tiempo de inactividad no planificado.

Cuando el mantenimiento por sí solo ya no es suficiente

El mantenimiento puede prolongar la vida útil, pero no puede compensar indefinidamente las limitaciones de capacidad, la fatiga estructural o los cambios en los requisitos de producción.

Si una planta de reciclaje experimenta:

- Disminución persistente del rendimiento

- Aumento de la vibración a pesar de las repetidas reparaciones

- Desgaste estructural que afecta la seguridad o confiabilidad

Tal vez sea el momento de evaluar reemplazo de equipos o actualizaciones del sistema.

Para las instalaciones que evalúan nuevas soluciones, puede revisar nuestras opciones de granuladores de plástico industriales aquí:

https://www.energycle.com/plastic-granulators/

(Referencia única para fines de evaluación; la guía de mantenimiento sigue siendo independiente del equipo).

Conclusión

El mantenimiento de los granuladores de plástico no es una simple lista de verificación, sino una estrategia operativa que incide directamente en la productividad, la seguridad y el control de costos en las plantas de reciclaje. Al combinar el mantenimiento preventivo, la resolución de problemas estructurada y una operación disciplinada, los recicladores pueden lograr un rendimiento más confiable y una mayor vida útil de los equipos.

Una clara separación entre orientación operativa y Selección de equipos garantiza una mejor toma de decisiones en cada etapa del proceso de reciclaje.

Preguntas frecuentes (FAQ)

¿Con qué frecuencia se deben realizar el mantenimiento de las cuchillas del granulador?

Los intervalos de servicio dependen de la abrasividad del material, el nivel de contaminación y las horas de funcionamiento. En entornos de reciclaje industrial, es habitual realizar inspecciones cada 100 a 300 horas.

¿Son las piezas de recambio adecuadas para las operaciones de reciclaje?

Si bien las piezas de repuesto pueden reducir el costo a corto plazo, la compatibilidad y la durabilidad pueden variar. Las piezas inconsistentes suelen provocar un desgaste más rápido y un funcionamiento inestable.

¿Cómo se debe capacitar a los operadores para el mantenimiento diario?

Los operadores deben seguir una lista de verificación documentada que abarca la limpieza, la inspección y la verificación de seguridad. La capacitación práctica y la supervisión son esenciales para garantizar la consistencia.

¿Qué se debe hacer en caso de fallo repentino?

Apague la máquina de forma segura, aísle la alimentación y diagnostique el problema sistemáticamente. Las fallas repetidas suelen indicar problemas mecánicos u operativos más graves.

Nuestro prensa de tornillo para película plástica Los sistemas de exprimidor/densificador se dirigen principalmente a Europa y Norteamérica, donde los recicladores se enfrentan a una realidad compartida: mayores costos laborales, requisitos de calidad más estrictos y precios energéticos en alza. Los compradores de estas regiones suelen priorizar equipos que puedan ofrecer:

- Reducción estable de la humedad para película lavada (para mejorar la estabilidad de la extrusión y la calidad del pellet)

- Costos operativos más bajos mediante una deshidratación eficiente y la utilización del calor

- Rendimiento constante con mínima intervención del operador

- Rendimiento confiable en materias primas desafiantes (película impresa, película mixta, película húmeda o contaminada)

Europa (UE/Reino Unido): La demanda es mayor en países con una infraestructura de reciclaje consolidada y objetivos sólidos de reciclaje de envases, especialmente Alemania, Italia, Francia, España, Países Bajos, Polonia y el Reino Unido. Estos mercados suelen requerir un control más estricto de la contaminación y la humedad para cumplir con las expectativas de calidad de los pellets en la fase final.

América del Norte (EE. UU./Canadá): Muchas plantas están ampliando su capacidad para procesar más películas postconsumo y películas comerciales/industriales. Las prioridades comunes incluyen la automatización, el tiempo de funcionamiento y la reducción del consumo de energía por tonelada, manteniendo al mismo tiempo una calidad constante de los pellets para aplicaciones de mayor valor.

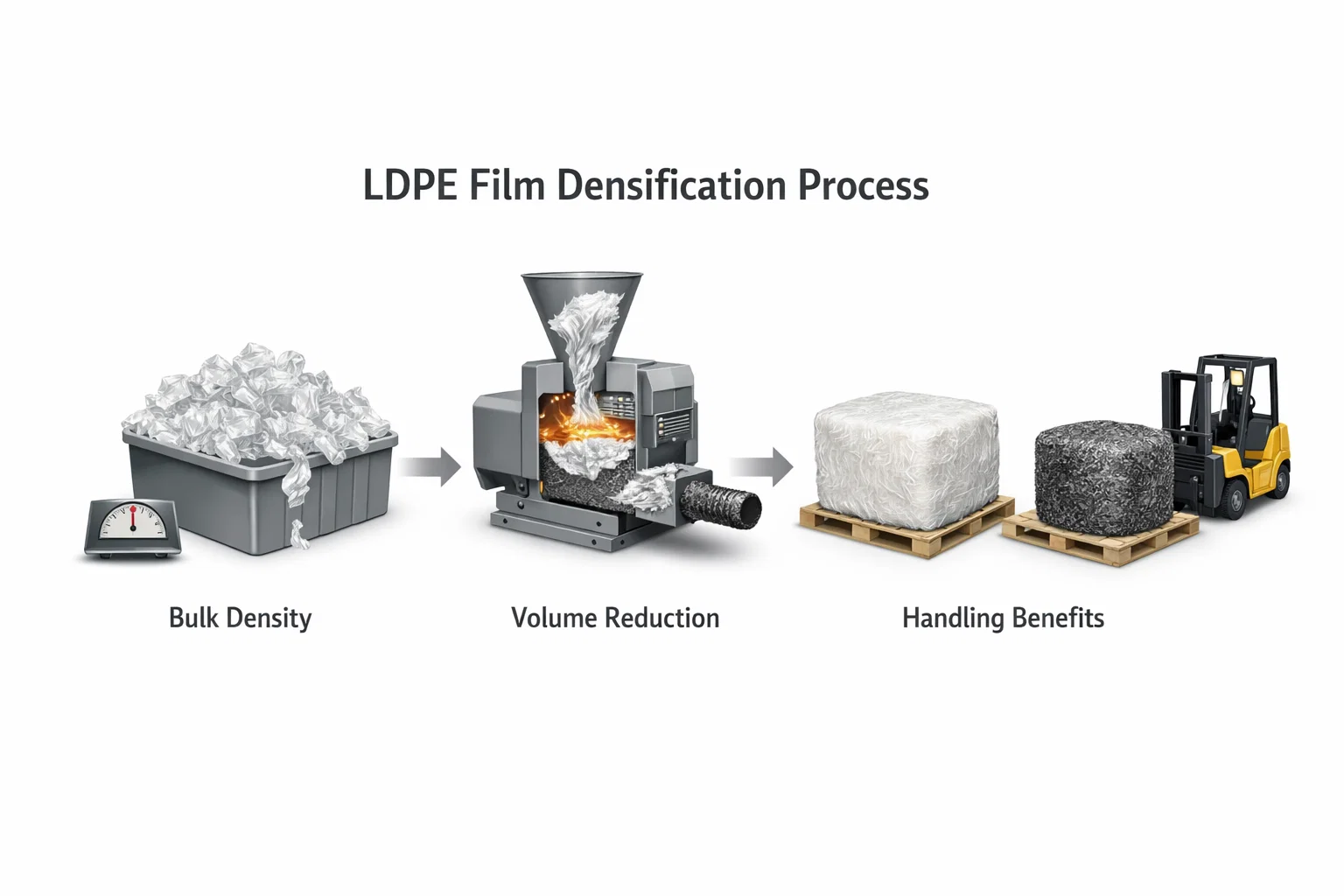

¿Qué es un sistema de prensa de tornillo de película plástica (exprimidor/densificador)?

Un sistema de prensa de tornillo de película de plástico es un etapa de deshidratación mecánica + densificación Se utiliza después de una línea de lavado de películas. Elimina el agua libre de la película lavada mediante compresión y cizallamiento, convirtiendo una película húmeda y esponjosa en una Salida caliente, densificada y con baja humedad que se alimenta de manera más confiable a una extrusora y peletizadora.

En una línea de producción de película típica, la prensa de tornillo se sitúa después de:

Clasificación → Trituración → Lavado → (Enjuague por fricción/flotación) → Deshidratación mecánica → Prensa de tornillo (exprimidor) → Extrusión → Peletización

En comparación con las centrífugas básicas o los rodillos de compresión simples, una prensa de tornillo bien diseñada puede ofrecer:

- Humedad más baja y estable

- Salida caliente y compactada (película densificada)

- Reducción del atrapamiento de aire antes de la extrusión

- Mejor estabilidad de línea bajo la variación de la materia prima en el mundo real

Por qué el control de la humedad impacta directamente los costos y la calidad de los pellets

La humedad no es solo "agua". En el reciclaje de películas, los problemas de humedad suelen venir acompañados de:

- residuos de detergente, contaminantes finos y trazas orgánicas

- volátiles de tinta (película impresa)

- secado desigual debido a la variación del espesor de la película

- agua atrapada dentro de pliegues y estructuras multicapa

Si la humedad es inestable, la extrusora debe combatirla. El resultado es familiar para cualquier reciclador de películas:

- burbujas/vacíos en los pellets

- presión de fusión inestable

- Cambios frecuentes de pantalla (contaminación + geles)

- menor rendimiento o ralentizaciones forzadas

- mayor consumo de energía por tonelada

- Más chatarra y más intervención del operador

Una prensa de tornillo soluciona el problema antes, antes de que la extrusora se convierta en un “secador”.”

Compradores principales: para quién está diseñado este sistema

Este sistema está diseñado para instalaciones que necesitan convertir película plástica lavada en materia prima estable y de alta calidad para extrusión y peletización. Entre sus clientes habituales se incluyen:

1) Plantas de reciclaje de películas plásticas (postconsumo y postindustrial)

- Operadores procesando Película de LDPE/LLDPE, película estirable, película de embalaje, bolsas de compra, película agrícola y plásticos flexibles mixtos

- Plantas que ejecutan una línea completa: clasificación → trituración → lavado → deshidratación/exprimido → extrusión → peletización

2) Instalaciones de peletización/granulación

- Los productores pasan de un sistema básico de deshidratación a un mejor control de la humedad para mejorar la estabilidad de la masa fundida.

- Plantas que buscan Mayor consistencia de pellets, menos burbujas/vacíos y menor olor. causada por humedad residual y volátiles

3) Integradores de líneas de lavado y constructores de líneas llave en mano/EPC

- Empresas de ingeniería e integradores que suministran líneas completas de reciclaje de películas y necesitan una etapa de compresión/densificación confiable para optimizar el retorno de la inversión (ROI) de todo el sistema.

4) Los operadores de gestión de residuos y MRF se expanden al reciclaje de películas

- Los operadores agregan capacidad de reciclaje de películas para capturar más valor de los flujos de envases flexibles

5) Convertidores y fabricantes de plástico con reciclaje interno

- Fábricas que recuperan desechos de películas internas y buscan reducir los costos de eliminación y mejorar la eficiencia del reprocesamiento

Tomadores de decisiones típicos

En Europa y América del Norte, las decisiones de compra suelen estar impulsadas por:

- Propietarios de plantas / Gerentes generales (ROI y capacidad)

- Gerentes de operaciones (tiempo de actividad, personal, estabilidad)

- Ingenieros de procesos (objetivos de humedad, calidad del pellet, integración de línea)

- Gerentes de mantenimiento (capacidad de servicio y piezas de desgaste)

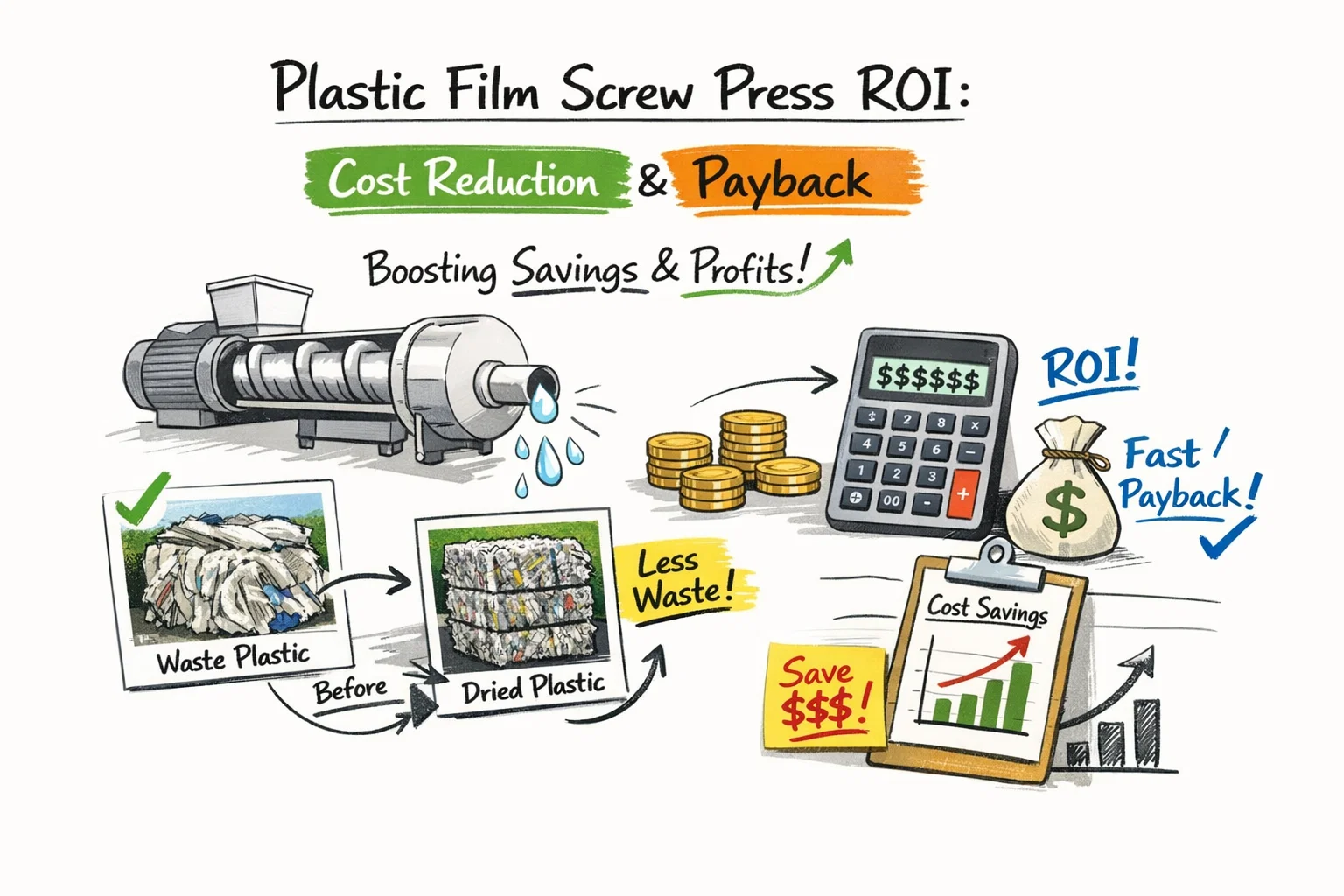

Reducción de costos: donde la prensa de tornillo ofrece un verdadero retorno de la inversión

Cuando las plantas evalúan un sistema de prensa de tornillo, la pregunta más importante no es "cómo funciona", sino donde se ahorra el dinero. En operaciones reales, los ahorros suelen provenir de cinco áreas:

1) Mayor rendimiento y menos ralentizaciones

La película húmeda se comporta de forma inconsistente y puede sobrecargar los alimentadores, causar puentes o forzar la extrusora a funcionar a menor velocidad. Una prensa de tornillo produce... material denso, cálido y consistente, lo que mejora la alimentación y estabiliza la extrusión.

Impacto práctico:

- presión de fusión más estable

- menos paradas de emergencia

- tiempo de ejecución mejorado por turno

- más fácil mantener el resultado objetivo

2) Menor consumo de energía por tonelada

Si entra humedad en la extrusora, se gasta energía en:

- agua que se evapora

- Compensación de la inestabilidad de la fusión

- Hacer funcionar los sistemas de vacío con más intensidad (y durante más tiempo)

Al eliminar el agua mecánicamente (lo que generalmente es más barato que la eliminación térmica), se reduce la carga energética aguas abajo.

Qué mejora:

- kWh/tonelada más bajos para extrusión

- Menos choque térmico y menos oscilaciones de temperatura

- Demanda de calefacción reducida debido a una materia prima densificada más caliente

3) Menores costos laborales mediante una menor intervención

Muchas líneas de producción de películas dependen de la habilidad del operador para combatir la variabilidad. Una prensa de tornillo reduce la variabilidad misma.

Dónde cae el trabajo:

- Menos ajustes en los alimentadores y la configuración del extrusor

- Menos paradas para limpieza y resolución de problemas

- Menos tiempo dedicado a manipular película húmeda y esponjosa (desobstrucción manual, limpieza de puentes, etc.)

4) Mejor calidad de pellets (mayor precio de venta o mayor acceso de compradores)

La humedad y los compuestos volátiles contribuyen en gran medida a:

- burbujas en pellets

- Defectos relacionados con el olor y el vapor

- mal acabado superficial

- Comportamiento inestable de MFI en el procesamiento posterior

Un mejor control de la humedad puede permitir:

- apariencia de pellet más consistente

- Menos quejas y devoluciones de clientes

- acceso a aplicaciones de mayor valor (dependiendo de la materia prima y del diseño general de la línea)

5) Reducción de desechos, tiempos de inactividad y estrés por mantenimiento

La alimentación húmeda inestable a menudo aumenta:

- Frecuencia de carga y cambio del paquete de pantalla

- arrastre de contaminación

- Desgaste en tornillos, calentadores y componentes posteriores

- “tiempo de inactividad oculto” debido a microparadas constantes y ciclos de reinicio

Una alimentación densificada estable reduce el estrés operativo en toda la línea.

Análisis del ROI: Cómo calcular la recuperación de la inversión en una planta de reciclaje de películas

Un modelo de ROI simple y práctico incluye cuatro elementos mensurables:

- Producción extra (toneladas/año) desde un tiempo de actividad mejorado y un rendimiento estable

- Ahorro de energía (kWh/tonelada o $/tonelada) Debido a una menor carga de secado y una extrusión estable

- Ahorro en mano de obra ($/año) de una menor intervención y menos paros

- Mejora de la calidad ($/tonelada) Si los pellets mejorados alcanzan mejores precios o una mayor aceptación por parte de los clientes

Fórmula de ROI (simplificada)

Beneficio anual = (Toneladas adicionales × Margen por tonelada) + Ahorro de energía + Ahorro de mano de obra + Mejora de la calidad

Periodo de recuperación = Inversión en el sistema / Beneficio anual

Nota: El “margen por tonelada” debe ser su margen real (precio de venta menos costos variables), no sus ingresos.

Ejemplo de escenario de ROI (ilustrativo)

Para aclarar las matemáticas, aquí hay una ilustrativo Ejemplo (los números varían según la planta y la región):

Condiciones de la planta:

- Línea de película lavada que produce entre 3.000 y 6.000 toneladas/año

- Las fluctuaciones actuales de humedad provocan frecuentes ralentizaciones y problemas de calidad.

Supuestos de mejora conservadores tras la actualización de la prensa de tornillo:

- +8% mejora efectiva del tiempo de actividad/rendimiento

- -10% consumo de energía de extrusión por tonelada

- -1 reducción de hora/día de operador en la intervención (o reducción de coste equivalente)

- Reducción de desechos y reprocesos

Incluso bajo supuestos conservadores, muchas plantas ven la recuperación de la inversión impulsada por:

- mayor producción vendible (toneladas)

- menos paros

- menor costo operativo total por tonelada

Si quieres podemos construir uno hoja de ROI personalizada utilizando sus números reales (capacidad, tasa de kWh, tasa de mano de obra y tasa de desechos) para que la estimación de recuperación coincida con el mercado objetivo de su sitio.

Objetivos de rendimiento clave que piden los compradores

Cuando los compradores de la UE/Reino Unido y América del Norte evalúan los sistemas de prensa de tornillo, generalmente preguntan:

- Consistencia de humedad (no solo humedad promedio)

- Estabilidad del rendimiento bajo película mixta y película impresa

- Costo de las piezas de desgaste e intervalos de cambio

- Fácil acceso para limpieza y mantenimiento.

- Compatibilidad de integración con líneas de lavado y extrusión existentes

- Funciones de automatización (control de carga, protección de par, lógica de alarma)

Cómo se integra el sistema en una línea de lavado y peletización

Un sistema de prensa de tornillo es más eficaz cuando está integrado como parte de un flujo estable:

- Alimentación estable desde el tendedero (lavado constante y deshidratación mecánica aguas arriba)

- Deshidratación y densificación con prensa de tornillo (eliminación mecánica de agua y compactación)

- Descarga controlada (salida densa y cálida directamente al sistema de alimentación del extrusor)

- Extrusión optimizada para la calidad de la masa fundida, no obligado a actuar como secador

En muchas actualizaciones, la prensa de tornillo se convierte en el “estabilizador” que permite que la extrusora funcione más cerca de su capacidad diseñada.

Preguntas frecuentes (FAQ)

P1: ¿Puede la prensa de tornillo manejar películas impresas y películas mixtas?

Sí. Las películas impresas y mixtas suelen contener más volátiles y mayor variación. La prensa de tornillo ayuda a estabilizar la humedad y la densidad de alimentación, lo que reduce las perturbaciones del proceso en etapas posteriores.

P2: ¿Reemplaza una secadora?

En muchas líneas de películas, la prensa de tornillo reduce o simplifica Necesidades de secado. Que sustituya por completo al secado térmico depende de:

- Su objetivo de humedad para la extrusión

- Su tipo de materia prima y contaminación

- el diseño general de su línea

P3: ¿Es difícil de utilizar para los operadores?

No. La mayoría de los sistemas están diseñados para un funcionamiento sencillo con:

- control de carga y protección de par

- Borrar alarmas y enclavamientos

- Salida estable que reduce la intervención manual

P4: ¿Qué es lo más importante para el ROI: la reducción de la humedad o la densificación?

Ambos factores son importantes. La reducción de humedad mejora la estabilidad de la masa fundida, mientras que la densificación mejora la alimentación y el rendimiento. El mejor retorno de la inversión (ROI) suele provenir de la combinación:

- Humedad estable + densidad de alimentación estable + menos paradas

¿Está listo para reducir costos y mejorar la estabilidad de los pellets?

Si su planta está procesando película lavada y usted tiene problemas:

- extrusión inestable

- burbujas/vacíos

- tiempo de inactividad debido a la alimentación húmeda

- altos costos operativos por tonelada

Un sistema de prensa de tornillo de película plástica es a menudo una de las formas más rápidas de mejorar el retorno de la inversión porque estabiliza la etapa posterior más costosa: la extrusión y la peletización.

Contáctanos Con su tipo de material (LDPE/LLDPE/película mixta), capacidad objetivo y rango de humedad actual, podemos recomendarle la configuración adecuada y ayudarle a estimar el retorno de la inversión (ROI) según sus costos locales de electricidad y mano de obra.

Esta guía enfocada en el comprador explica cuándo no se debe utilizar una trituradora de plástico, cómo elegir entre una trituradora y una trituradora según la longitud del material, umbrales de capacidad realistas y qué opciones de "trabajo pesado" a menudo son innecesarias.

Diseñado para profesionales del reciclaje, este artículo le ayuda a evitar errores costosos y a seleccionar la solución de reducción de tamaño adecuada para su línea de reciclaje.