Actualités sur le recyclage

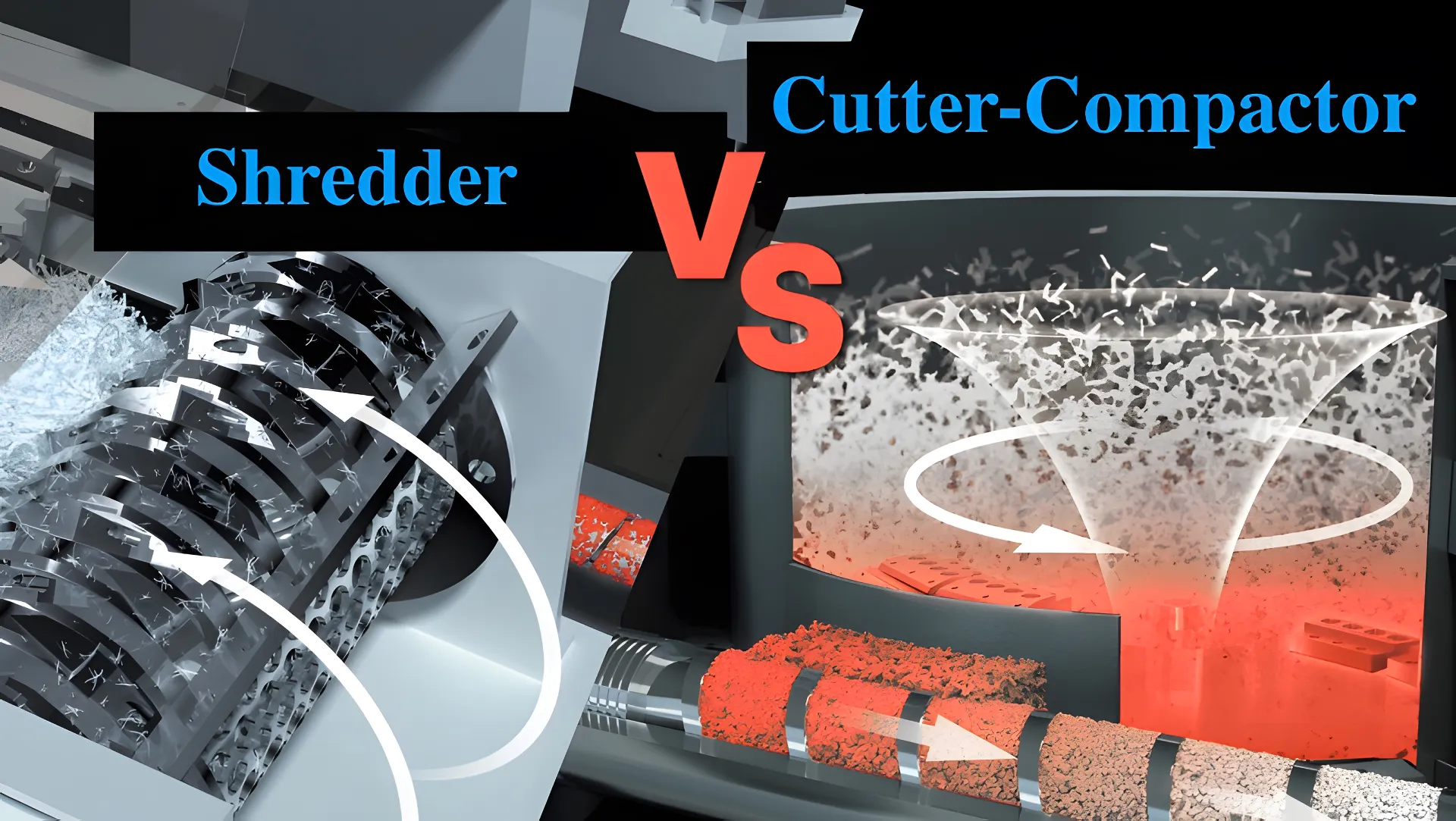

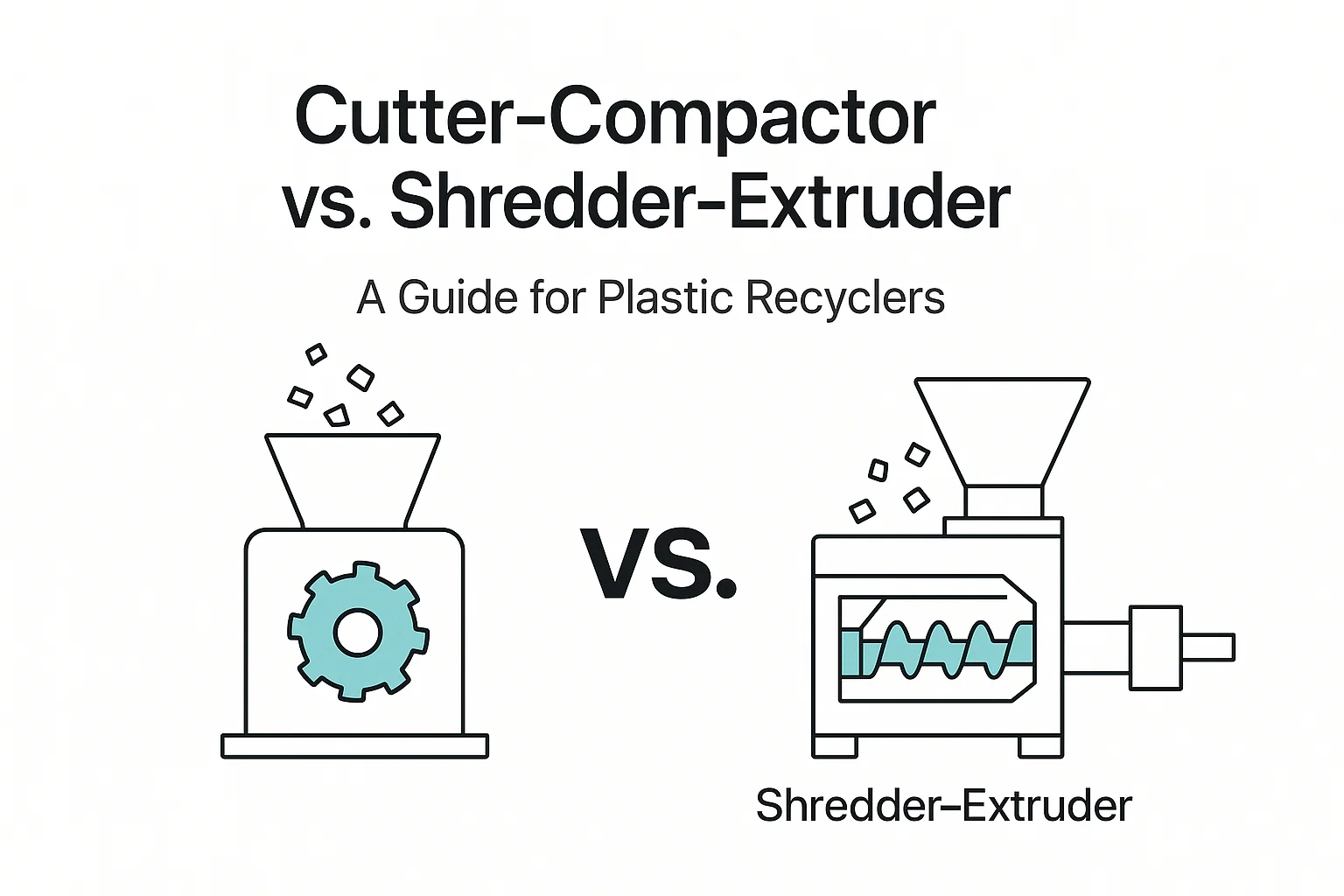

Dans le recyclage industriel des plastiques, le choix entre un Système de coupe-compacteur (souvent appelé " 3 en 1 ") et un standard Broyeur-extrudeur La combinaison de ces deux méthodes détermine l'efficacité de votre installation. Bien que les deux permettent de réduire la taille, leur impact thermodynamique sur le matériau diffère fondamentalement.

- Systèmes de coupe-compactage Utiliser la friction pour densifier et préchauffer les matériaux légers.

- Systèmes à broyeur S'appuyer sur la découpe à froid à couple élevé pour les entrées denses et rigides.

Ce guide technique compare les deux technologies en fonction de la tolérance à l'humidité, de la densité apparente et de la morphologie du matériau.

Équipements associés : extrudeuse de grumeaux, destructeur de films PE/PP.

Le coupeur-compacteur : densification des fractions légères

Le coupeur-compacteur (intégré à des machines comme la série Energycle Compact) est doté d'un grand récipient à la base de l'extrudeuse. Des lames rotatives coupent le plastique tout en générant une importante chaleur par friction.

Idéal pour :

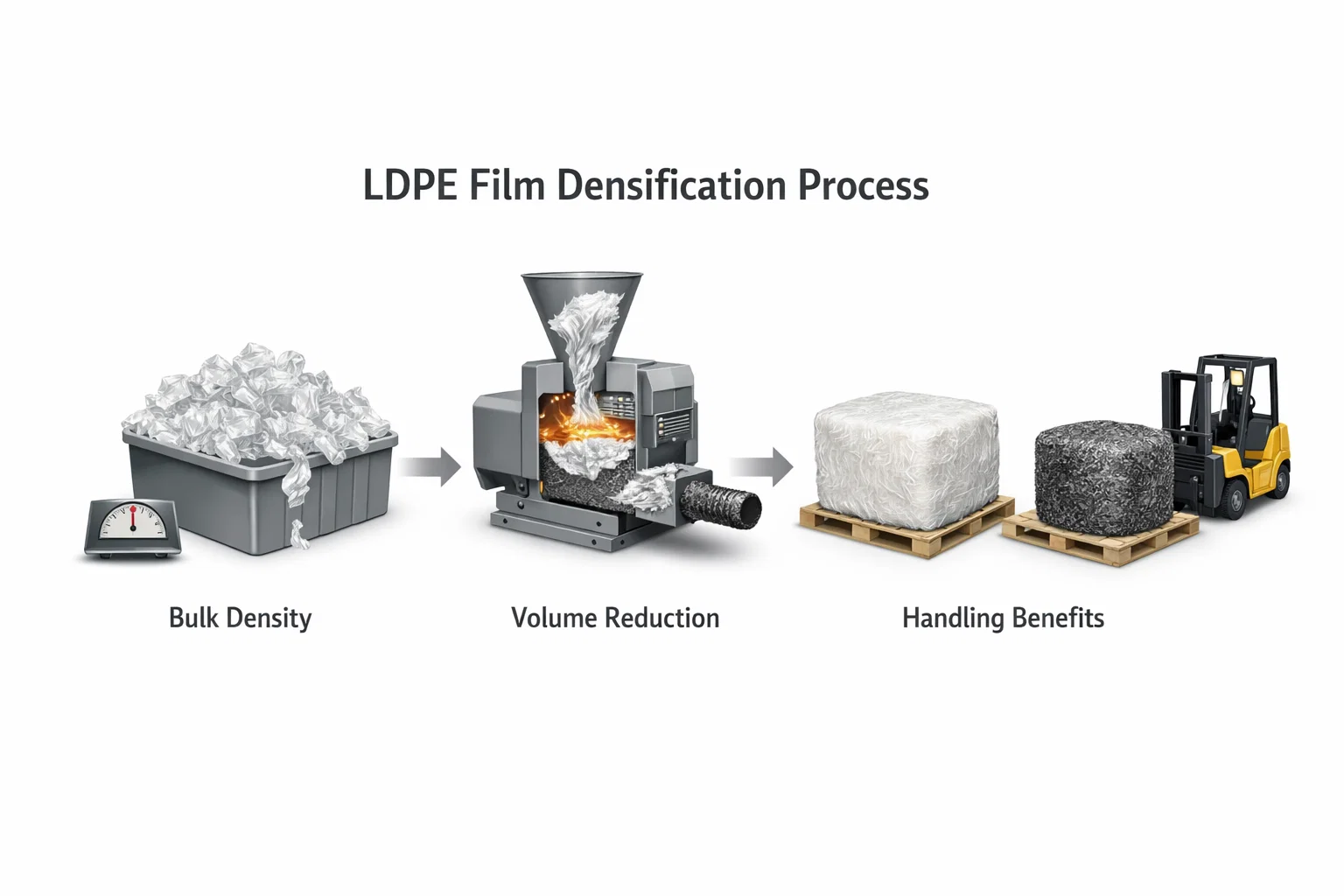

- Film et raphia: Film agricole en PEBD, sacs tissés en PP et film étirable à faible densité apparente (environ 50-100 kg/m³).

- Matière humide: La chaleur de friction (jusqu'à 100°C) élimine efficacement l'humidité de surface (jusqu'à 5-7%), agissant comme un pré-sécheur.

- Flocons lavésIdéal pour le traitement de fines paillettes qui doivent être stabilisées avant d'entrer dans la vis.

Le mécanisme

- Coupe: Les rotors cisaillent le film contre des lames fixes.

- CompactageLa force centrifuge plaque le matériau contre la paroi, augmentant ainsi sa densité.

- ChauffageLe frottement réchauffe le polymère à proximité de son point de ramollissement Vicat.

- DosageLe matériau semi-fondu est introduit tangentiellement dans la vis d'extrusion à un débit constant, assurant une grande stabilité de production.

Le broyeur-extrudeur : Broyage des matières premières rigides

Un système broyeur-extrudeuse relie directement un broyeur mono-arbre robuste à l'extrudeuse. Ce procédé " à froid " repose sur le couple mécanique plutôt que sur la friction thermique.

Idéal pour :

- Plastiques rigidesTuyaux en PEHD, blocs de purge, pare-chocs de voiture et palettes épaisses.

- Forte contaminationLa contamination par le sable ou le papier est mieux gérée par des rotors à basse vitesse que par des lames de compacteur à grande vitesse (qui s'émoussent rapidement).

- Matériau thermosensibleLes polymères sensibles (comme le BOPP fortement imprimé) se dégradent généralement moins dans un broyeur à froid que dans un compacteur à chaud.

Le mécanisme

- Déchiquetage: Un vérin hydraulique force le matériau dans un rotor à rotation lente (environ 80 tr/min).

- TaillesLe matériau passe à travers un tamis (par exemple, 40 mm) pour garantir une taille uniforme.

- AlimentationLes copeaux froids tombent directement dans la gorge de l'extrudeuse ou sur un convoyeur.

- Extrusion: La vis effectue la majeure partie du travail de fusion (le reste provenant du chauffage du cylindre et des pertes liées au processus).

Matrice de décision : De quelle machine avez-vous besoin ?

| Paramètre | Ligne de coupe-compactage | Ligne de broyage-extrusion |

|---|---|---|

| Densité d'entrée | Faible (< 150 kg/m³) - Film, mousse, fibre | Haute densité (> 200 kg/m³) - Broyage dur, Pièces |

| Tolérance à l'humidité | Haute (5-7%) - Séchage par friction | Faible (< 2%) - Nécessite un pré-séchage |

| Préchauffage | Oui (Prérequis matériels) | Non (alimentation froide) |

| Profil énergétique | Supérieur (Moteur de compactage + Extrudeuse) | Inférieur (Coupe mécanique uniquement) |

| Encre imprimée | Dégazage intensif nécessaire (l'encre se vaporise) | Vaporisation réduite à l'entrée |

| Entretien | Affûtage des lames (Critique) | Rotation du couteau du rotor (périodique) |

Conclusion

Sélectionnez une Fraise-Compacteur si votre matière première principale est film léger lavé ou fibre tissée. Sa capacité à densifier et à sécher en une seule étape en fait la norme industrielle pour le recyclage des films post-consommation.

Sélectionnez une Broyeur-extrudeur si vous traitez plastiques rigides, blocs durs ou polymères techniques thermosensibles. Son couple élevé permet de manipuler des objets lourds qui pourraient bloquer ou endommager les lames à grande vitesse d'un compacteur.

Energycle propose les deux configurations, permettant aux ingénieurs d'adapter le module d'admission spécifiquement à la morphologie du flux de déchets.

Références

[1] " Plastiques — Lignes directrices pour la récupération et le recyclage des déchets plastiques (ISO 15270:2008) ", ISO. Plastiques — Lignes directrices pour la récupération et le recyclage des déchets plastiques (ISO 15270:2008)

[2] Ressources de synthèse sur l'analyse techno-économique (ATE), NREL. NREL

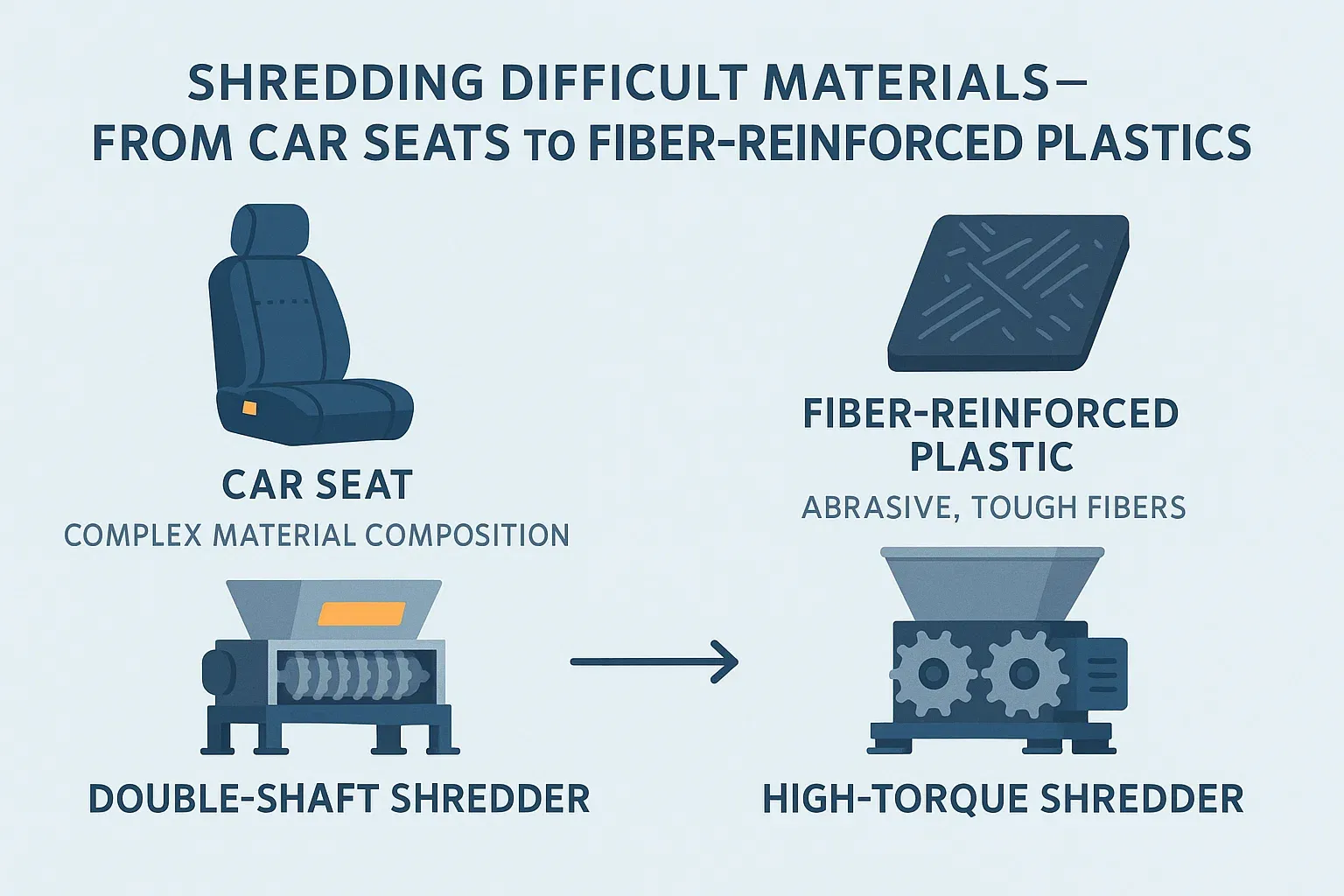

Les tapis usagés sont le cauchemar des broyeurs classiques. Si la fibre de surface (nylon, polypropylène ou PET) est résistante, c'est le support qui pose vraiment problème. Souvent, il est fortement chargé de… Carbonate de calcium (CaCO3) Contaminée par des particules abrasives, la sous-couche de la moquette peut agir comme une meule flexible, émoussant rapidement les lames d'outils en acier (parfois en quelques dizaines d'heures d'utilisation). Ce guide propose une solution pour le traitement de moquettes à grande échelle.

Équipements associés : broyeur à arbre unique pour déchets textiles.

La chimie de l'usure : pourquoi les lames tombent en panne

La plupart des broyeurs industriels utilisent de l'acier D2 ou Cr12MoV (dureté : 58-60 HRC).

* Le problème: Le carbonate de calcium est mou (Mohs 3), mais les impuretés de sable/silice souvent présentes dans les tapis post-consommation sont dures (Mohs 7).

* Le résultatUsure abrasive rapide. Un jeu de lames standard coûtant $3 000 £ peut ne durer que 2 semaines sur une chaîne de tapis fonctionnant 24 h/24 et 7 j/7.

La solution : les couteaux à pointe en carbure

Pour traiter les tapis de manière économique, carbure de tungstène L'utilisation d'inserts est souvent justifiée lorsque l'abrasion et le grain du support entraînent des changements fréquents de lames.

* Dureté: 90+ HRC (pratiquement insensible à l'usure par le CaCO3).

* Conception: Un porte-outil en acier avec une pointe en carbure brasée.

* Coût par rapport à la durée de vie: Coûte souvent plusieurs fois plus cher que le D2, mais peut durer plusieurs fois plus longtemps en service abrasif.

* Retour sur investissementLes économies réalisées grâce aux temps d'arrêt peuvent rapidement amortir le coût de la mise à niveau, mais le retour sur investissement dépend du temps de fonctionnement, du coût de la main-d'œuvre pour le changement des lames et du niveau de contamination.

Fibres à haute résistance : le risque d’enroulement

Les fibres de surface en nylon 6,6 sont conçues pas se rompre. Lorsqu'ils sont effilochés, les longs filaments lâches ont tendance à s'enrouler autour de l'arbre du rotor, finissant par endommager les roulements.

Caractéristiques requises de la machine:

1. Rotor cannelé " anti-enroulement "Une surface texturée sur la tige empêche les fibres de glisser et de se resserrer.

2. Jeu de coupe à tolérance serréeL'écart entre le rotor et le stator est généralement spécifié à $ < 0,5 mm (selon l'état de la lame et la conception du rotor). Si cet écart est de 1,0 mm, le nylon se repliera simplement sur la lame au lieu de couper, ce qui provoquera un blocage.

3. Plaques de protection d'arbreJoints d'étanchéité physiques à labyrinthe boulonnés aux extrémités du rotor pour empêcher la migration des fibres dans le logement du roulement.

Application : Recommandation concernant le carburant et les fibres

1. Valorisation énergétique des déchets (fours à ciment)

- But: Mousse à haut pouvoir calorifique pour le co-traitement.

- SpécificationTaille des particules : < 30 mm. La séparation du carbonate de calcium est moins critique car il devient une partie du clinker de ciment.

- MachineBroyeur à arbre unique robuste avec lames en carbure.

2. Recyclage en boucle fermée (dépolymérisation)

- ButFibre de surface en nylon pur 6 ou 6,6.

- Processus: Broyage -> Broyeur à marteaux -> Séparation par densité.

- MachineVous avez d'abord besoin d'un " broyeur à cisaille " pour libérer la fibre de surface du support sans pulvériser la colle, facilitant ainsi la séparation ultérieure.

Protocole d'utilisation des rouleaux de moquette

Jamais N’introduisez pas un rouleau entier de moquette dans un broyeur, sauf s’il s’agit d’un modèle de plus de 100 CV (75 kW minimum). La densité d’un rouleau serré peut bloquer instantanément un rotor de petite taille.

* Meilleures pratiques: Utilisez un Cisaille guillotine découper les rouleaux en " galettes " d'un mètre avant de les introduire, ou dérouler le rouleau à l'aide d'un alimentateur spécialisé.

Foires aux questions (FAQ)

Puis-je recycler les tapis de voiture ?

La moquette automobile est souvent en PET avec un envers épais en caoutchouc/bitume. Elle est encore plus abrasive que la moquette résidentielle. Le carbure est obligatoire.

Pourquoi ma déchiqueteuse surchauffe-t-elle ?

Des pales émoussées provoquent des frottements. Dans la moquette, ces frottements font fondre le support en polypropylène (point de fusion : environ 160 °C). Si vous observez des dépôts de plastique sur votre rotor, vos pales sont émoussées.

Références

[1] " Étude sur l'abrasivité des tapis "," La technologie du recyclage aujourd'hui. Étude sur l'abrasivité des tapis

[2] " Propriétés de traction du nylon 6,6 "," Polymères d'ingénierie DuPont. Propriétés de traction du nylon 6,6

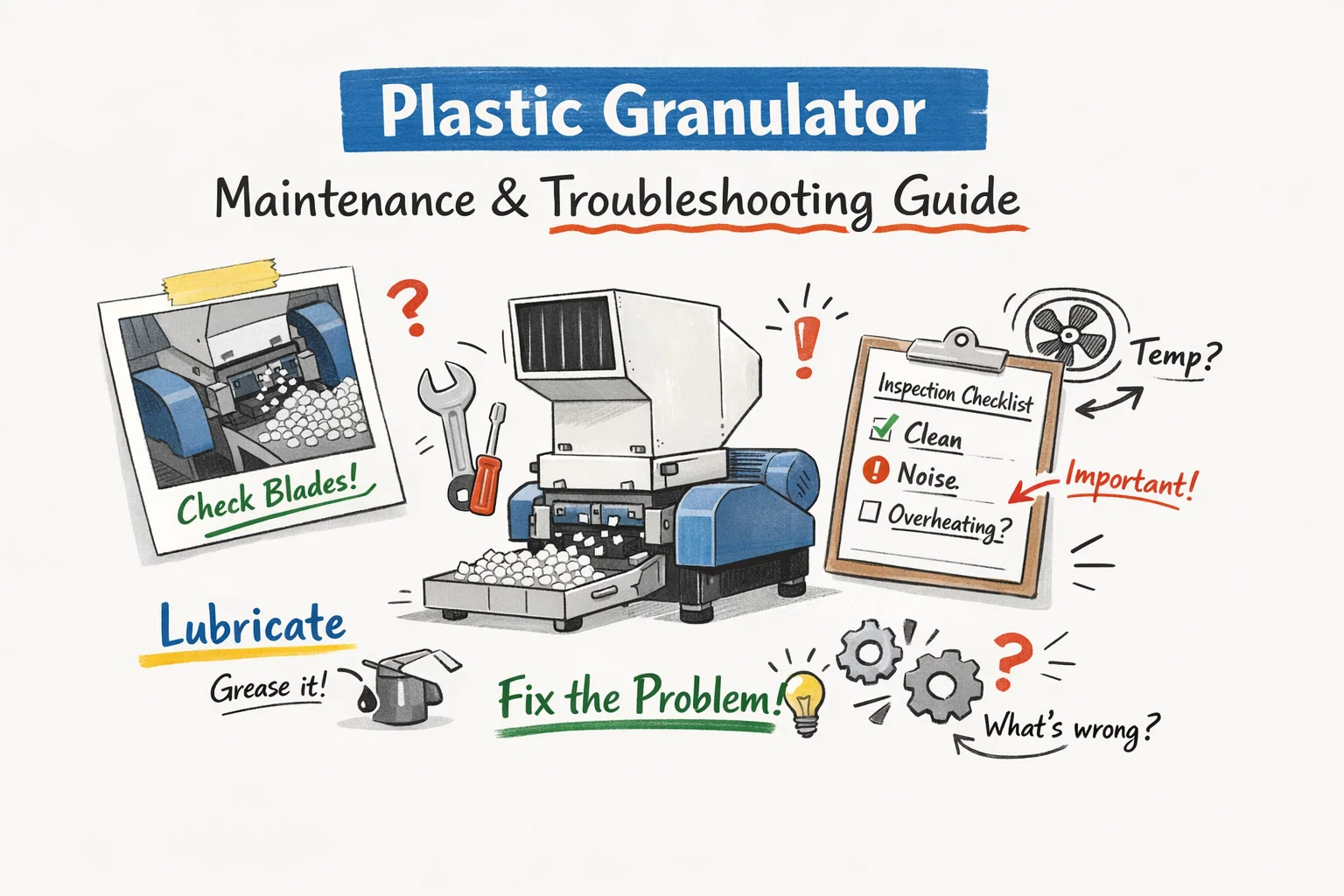

Granulateurs de plastique Les granulés sont essentiels au bon fonctionnement quotidien des usines de recyclage ; ils permettent de réduire les déchets plastiques en granulés uniformes destinés aux étapes de traitement ultérieures. Cependant, avec le temps, l’usure, la contamination et un mauvais fonctionnement peuvent considérablement réduire leurs performances et augmenter les temps d’arrêt.

Ce guide se concentre sur meilleures pratiques en matière de maintenance, de dépannage et d'exploitation pour aider les installations de recyclage à prolonger leur durée de vie, à maintenir une production stable et à réduire les arrêts imprévus, sans interférer avec les décisions relatives au choix ou à l'achat des équipements.

Pourquoi un entretien adéquat des granulateurs est important dans les usines de recyclage

Dans les opérations de recyclage en continu, un granulateur de plastique est exposé à des matériaux variés, à des contaminants abrasifs et à des contraintes mécaniques élevées. Sans un programme de maintenance structuré, même les machines les mieux conçues peuvent subir une usure prématurée et une baisse de performance.

Un entretien efficace permet de :

- Maintenir une qualité constante des granulés lors de longues séries de production

- Réduire les arrêts imprévus et les réparations d'urgence

- Prolongez la durée de vie opérationnelle des composants d'usure

- Améliorer l'efficacité et la sécurité globales de l'usine

Pour les installations de recyclage fonctionnant avec des marges réduites, la maintenance préventive est souvent plus rentable que les réparations correctives.

Tâches essentielles d'entretien d'un granulateur de plastique

Un programme de maintenance structuré garantit un fonctionnement stable en conditions réelles de recyclage. Les tâches suivantes sont recommandées pour la plupart des environnements de recyclage industriels.

Entretien quotidien

- Nettoyez la trémie et la zone d'alimentation pour éviter l'accumulation de matières.

- Inspectez la chambre de coupe pour détecter tout résidu de plastique ou toute contamination.

- Vérifiez que les lames et les grilles présentent des signes d'usure précoces.

- Vérifier les points de lubrification en fonction des heures de fonctionnement et de la charge.

Entretien hebdomadaire

- Nettoyez les filtres à air pour assurer un refroidissement et une circulation d'air optimaux.

- Vérifiez la tension et l'alignement des courroies d'entraînement et des accouplements.

- Vérifiez que les connexions électriques ne sont pas desserrées ou ne surchauffent pas.

- Enlever la poussière accumulée sur les surfaces extérieures

Entretien mensuel

- Vérifier l'alignement du rotor et du stator en conditions de fonctionnement

- Inspectez les roulements pour détecter tout bruit anormal ou toute élévation de température.

- Nettoyer et lubrifier la boîte de vitesses, le cas échéant.

- Tester les systèmes de sécurité tels que les arrêts d'urgence et les dispositifs de verrouillage

Révision annuelle ou programmée

- Remplacez les composants à forte usure tels que les lames, les tamis et les roulements.

- Inspecter les éléments structuraux pour détecter toute fatigue ou fissure.

- Vérifiez le calibrage de la machine pour rétablir l'efficacité de coupe.

- Examinez les journaux d'exploitation pour identifier les problèmes récurrents.

Dépannage des problèmes courants des granulateurs de plastique

Malgré un entretien régulier, des problèmes de fonctionnement peuvent survenir. Un diagnostic précoce permet d'éviter que des problèmes mineurs ne s'aggravent.

Le granulateur ne démarre pas.

- Vérifiez que l'alimentation électrique est stable et que la tension est correcte.

- Inspectez les interrupteurs de sécurité et les dispositifs de verrouillage.

- Assurez-vous que le circuit d'arrêt d'urgence est complètement réinitialisé.

Réduction du rendement ou du débit

- Vérifiez le tranchant de la lame et l'écartement des lames.

- Vérifiez que les tamis ne sont pas obstrués ou déformés.

- Vérifiez que la granulométrie et le débit du matériau d'alimentation sont constants.

Taille des granules irrégulière

- Inspectez les lames et les grilles pour détecter toute usure irrégulière.

- Vérifier l'alignement correct du rotor et du stator

- Évaluer la constance et les niveaux de contamination des matières premières.

Bruit ou vibrations excessifs

- Inspectez les roulements et les points de fixation

- Vérifiez le déséquilibre du rotor causé par une usure irrégulière

- Assurez-vous que la machine est correctement mise à niveau et ancrée.

Meilleures pratiques opérationnelles pour améliorer les performances des granulateurs

Au-delà de la maintenance de routine, la discipline opérationnelle joue un rôle majeur dans la performance à long terme.

Utilisez des lames et des écrans adaptés à l'application.

Le choix de composants de coupe adaptés au type de matériau, à son épaisseur et à sa dureté permet de réduire la consommation d'énergie et l'usure.

Maintenir un processus d'alimentation stable

Les variations brusques ou l'alimentation irrégulière augmentent les contraintes mécaniques et accélèrent la dégradation des pales.

Surveiller les tendances de la consommation d'énergie

Une augmentation progressive de la consommation d'énergie indique souvent une usure des lames, un colmatage de l'écran ou des problèmes de roulement avant même l'apparition de symptômes visibles.

Appliquer la maintenance prédictive lorsque cela est possible

La surveillance de l'état, l'analyse des vibrations et le suivi de la température permettent d'identifier rapidement les pannes et de réduire les temps d'arrêt imprévus.

Quand la maintenance seule ne suffit plus

La maintenance peut prolonger la durée de vie, mais elle ne peut pas compenser indéfiniment les limitations de capacité, la fatigue structurelle ou l'évolution des exigences de production.

Si une usine de recyclage rencontre les problèmes suivants :

- Baisse persistante du débit

- Vibrations croissantes malgré des réparations répétées

- Usure structurelle affectant la sécurité ou la fiabilité

Il est peut-être temps d'évaluer remplacement d'équipement ou mises à niveau du système.

Pour les installations qui évaluent de nouvelles solutions, vous pouvez consulter ici nos options de granulateurs de plastique industriels :

https://www.energycle.com/plastic-granulators/

(Référence unique à des fins d'évaluation ; les instructions de maintenance restent indépendantes de tout équipement.)

Conclusion

La maintenance des granulateurs de plastique ne se résume pas à une simple liste de contrôle ; il s’agit d’une stratégie opérationnelle qui influe directement sur la productivité, la sécurité et la maîtrise des coûts dans les usines de recyclage. En combinant maintenance préventive, dépannage structuré et exploitation rigoureuse, les recycleurs peuvent optimiser la fiabilité des performances et prolonger la durée de vie des équipements.

Une séparation claire entre directives opérationnelles et sélection d'équipement assure une meilleure prise de décision à chaque étape du processus de recyclage.

Questions fréquemment posées (FAQ)

À quelle fréquence faut-il entretenir les lames d'un granulateur ?

La fréquence d'entretien dépend de l'abrasivité du matériau, du niveau de contamination et de la durée de fonctionnement. Dans les environnements de recyclage industriel, une inspection toutes les 100 à 300 heures est courante.

Les pièces de rechange sont-elles adaptées aux opérations de recyclage ?

Bien que les pièces de rechange non d'origine puissent réduire les coûts à court terme, leur compatibilité et leur durabilité peuvent varier. Des pièces de qualité différente entraînent souvent une usure plus rapide et un fonctionnement instable.

Comment les opérateurs doivent-ils être formés à la maintenance quotidienne ?

Les opérateurs doivent suivre une liste de contrôle documentée couvrant le nettoyage, l'inspection et la vérification de la sécurité. Une formation pratique et une supervision sont essentielles pour garantir la cohérence des procédures.

Que faire en cas de panne soudaine ?

Arrêtez la machine en toute sécurité, coupez l'alimentation électrique et diagnostiquez le problème méthodiquement. Des pannes répétées indiquent généralement des problèmes mécaniques ou de fonctionnement plus profonds.