Actualités sur le recyclage

L'Europe est à la pointe de l'économie circulaire mondiale. Avec des réglementations environnementales strictes, des objectifs de recyclage ambitieux et une demande croissante de plastiques recyclés de haute qualité, les usines de recyclage européennes ont besoin de… équipement de recyclage du plastique fiable, conforme et écoénergétique.

Ce guide explique ce que les recycleurs européens recherchent lorsqu'ils investissent dans des machines de recyclage du plastique, et comment sélectionner le bon équipement pour un succès à long terme.

1. Pourquoi les usines de recyclage européennes ont-elles des exigences plus élevées en matière d'équipement ?

Contrairement à de nombreux autres marchés, les installations de recyclage européennes doivent fonctionner sous certaines conditions. contraintes réglementaires, de sécurité et de qualité strictes. Les décisions relatives à l'équipement sont influencées non seulement par le prix, mais aussi par :

- Politiques de recyclage et directives de l'UE en matière de gestion des déchets

- Exigences de sécurité et de conformité CE

- l'efficacité énergétique et la réduction des émissions de carbone

- Consommation d'eau et récupération des eaux usées

- Qualité des produits (en particulier pour les produits de qualité alimentaire et le recyclage en circuit fermé)

Par conséquent, Les équipements de recyclage du plastique pour l'Europe doivent être conçus différemment., en mettant davantage l'accent sur l'automatisation, la stabilité des processus et la conformité.

2. Équipements de recyclage du plastique de base utilisés dans les usines européennes

Une usine de recyclage européenne moderne se compose de plusieurs systèmes interconnectés plutôt que de machines autonomes. Ces systèmes doivent fonctionner de concert pour garantir une qualité constante et un rendement élevé.

2.1 Broyage et réduction de taille

La première étape de nombreuses opérations de recyclage consiste à broyer et à réduire la taille des déchets. Les recycleurs européens traitent souvent ces déchets. plastiques post-consommation contaminés, L'équipement doit donc être suffisamment robuste et flexible pour supporter :

- Bouteilles, bocaux, récipients

- Films et plastiques agricoles

- Polymères mixtes et étiquettes

- Contamination métallique occasionnelle

Les broyeurs à basse vitesse et les granulateurs robustes assurent une réduction de taille contrôlée avec une usure minimale.

2.2 Cordes à linge – Le cœur de l’usine

Un lavage efficace est essentiel au bon fonctionnement de toute usine de recyclage de plastique. Les installations européennes s'appuient sur des systèmes avancés comme le Système de lavage à recyclage Fournir des paillettes de plastique propres et sèches, prêtes à être retraitées.

Technologies clés des lignes de lavage :

- Prélavage et lavage du tambour

- Systèmes de lavage à chaud (en particulier pour le PET)

- Rondelles de friction

- Réservoirs de séparation à flotteur-évier

- Séchoirs centrifuges à grande vitesse

Les lignes de lavage efficaces améliorent non seulement la qualité de la production, mais réduisent également les coûts d'exploitation en économisant l'eau et l'énergie.

2.3 Systèmes de recyclage des bouteilles en PET

Le PET est l'un des matériaux les plus recyclés en Europe, notamment dans les pays dotés de systèmes de consigne. Pour les installations de traitement du PET, Système de recyclage de bouteilles en PET garantit une propreté optimale et un débit constant.

Ces systèmes sont conçus pour :

- Lavage à chaud haute efficacité

- Retrait des étiquettes et des adhésifs

- Séparation efficace des contaminants

- Flocons de qualité constante, prêts pour la transformation ultérieure

Les recycleurs européens de PET ciblant les applications alimentaires ou le recyclage de bouteilles mettent particulièrement l'accent sur le lavage à chaud et les produits à humidité contrôlée.

2.4 Cordes à linge en plastique rigide

Au-delà des bouteilles et des films, les plastiques rigides comme les caisses, les fûts et les conteneurs industriels nécessitent des systèmes spécialisés. Étendoir à linge rigide en plastique pour PP, PEHD, PVC Elle est conçue pour traiter ces matériaux difficiles avec un débit élevé et un nettoyage en profondeur.

Ces lignes comprennent généralement :

- Prélavage intensif

- Rondelles de friction à couple élevé

- Systèmes de décontamination agressifs

- Solutions de séchage efficaces

Les cordes à linge en plastique rigide sont de plus en plus demandées sur les marchés de l'UE pour le traitement des emballages, des déchets industriels et des plastiques destinés aux biens de consommation.

2.5 Systèmes de séchage et d'égouttage

Après lavage, l'humidité doit être éliminée efficacement afin de préparer le matériau pour l'extrusion ou la granulation. Les recycleurs européens l'exigent souvent. systèmes de séchage haute performance comme celles décrites sur le Systèmes de séchage page.

Un séchage efficace est crucial pour :

- Réduction de l'humidité finale en dessous de 1–3%

- Préparation des flocons pour une extrusion homogène

- Réduction des coûts énergétiques dans le traitement en aval

3. Conformité et certification en Europe

3.1 Certification CE et normes de sécurité

Tous les équipements de recyclage du plastique installés en Europe doivent être conformes aux normes CE, notamment :

- sécurité et protection mécaniques

- certification des systèmes électriques et de contrôle

- Systèmes d'arrêt d'urgence

- Conception ergonomique et sécurité de l'opérateur

Les acheteurs européens demandent généralement une documentation CE complète avant de poursuivre les discussions d'achat.

3.2 Exigences relatives aux matières premières de qualité alimentaire et au transfert d'une bouteille à l'autre

Pour les recycleurs visant le recyclage de bouteilles en bouteille ou le recyclage du PET de qualité alimentaire, les procédés de lavage et de décontamination font l'objet d'une attention particulière. Les systèmes de lavage doivent garantir une propreté et un contrôle de l'humidité constants afin de satisfaire aux exigences strictes des étapes suivantes.

4. Efficacité énergétique et hydrique – Un facteur d'achat clé

Les installations de recyclage européennes sont soumises à une pression constante pour réduire leurs coûts d'exploitation et leur impact environnemental.

Lors du choix d'équipements de recyclage du plastique, les acheteurs se concentrent sur :

- Consommation d'énergie par tonne de production

- Systèmes de circulation, de filtration et de récupération de l'eau

- Récupération de chaleur dans les stations de lavage à chaud

- Automatisation et contrôle des processus en temps réel

Les équipements dont la consommation d'énergie et d'eau est optimisée permettent non seulement de réduire les coûts d'exploitation, mais aussi d'améliorer le profil de durabilité d'une usine, un facteur important pour les financements, les certifications et les engagements ESG de l'UE.

5. Solutions clés en main pour le recyclage du plastique

De nombreux acheteurs européens optent pour des solutions de projet complètes plutôt que pour des machines isolées. Solutions de recyclage Cette page présente des solutions complètes pour les installations industrielles, de la conception initiale à l'installation et au service après-vente.

Les solutions clés en main comprennent généralement :

- Conception technique et des procédés

- Intégration complète des équipements

- Installation et mise en service sur site

- Formation des opérateurs et assistance technique

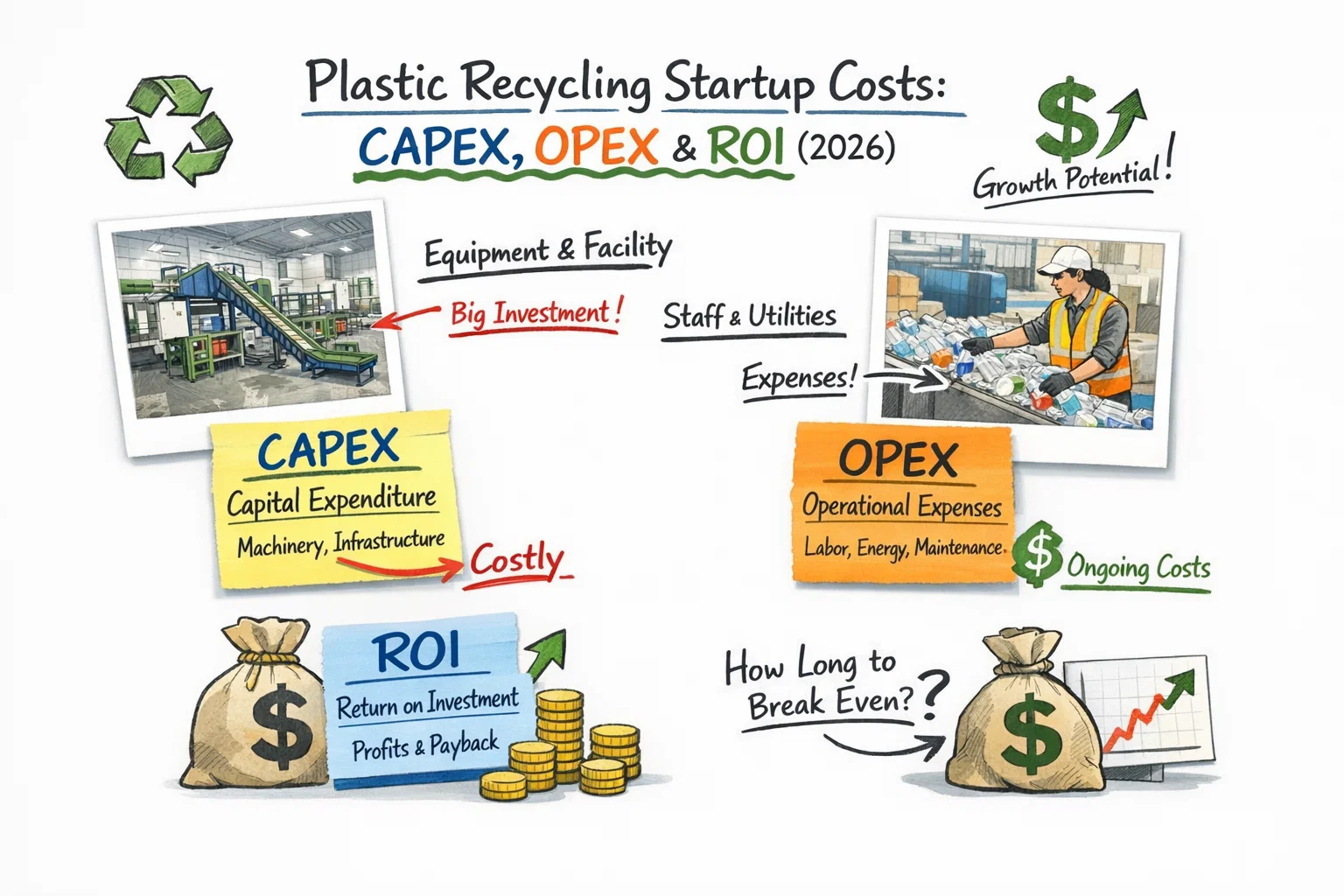

Ces services holistiques aident les recycleurs à réduire les risques, à améliorer la disponibilité de leurs équipements et à accélérer le retour sur investissement.

6. Comment choisir le bon fournisseur pour les marchés européens

Lors de l'évaluation des fournisseurs d'équipements de recyclage du plastique, les recycleurs européens expérimentés recherchent :

- Installations éprouvées en Europe ou sur des marchés similaires

- Machines et documentation conformes aux normes CE

- Des solutions axées sur l'ingénierie plutôt que des machines génériques

- Information technique transparente et assistance aux processus

- Disponibilité et service des pièces détachées à long terme

Choisir le bon partenaire est aussi important que choisir le bon équipement.

7. Réflexions finales

Les usines de recyclage européennes opèrent dans l'un des environnements réglementaires et opérationnels les plus exigeants au monde. Investir dans équipement de recyclage du plastique conforme, efficace et intégré augmente les marges bénéficiaires, améliore la qualité des produits et soutient les objectifs de développement durable à long terme.

Grâce à des systèmes de lavage avancés, des solutions de séchage à haut rendement et des options d'usines de recyclage clés en main, les fournisseurs d'équipements peuvent aider les recycleurs européens à prospérer sur un marché concurrentiel et axé sur la conformité.

Introduction : La valeur cachée du polypropylène tissé

Dans les secteurs de la logistique et de la production, les super sacs — également appelés GRVS (Grands Récipients pour Vrac Souples) — sont essentiels au transport de marchandises. De l'agriculture à l'exploitation minière, ces sacs en polypropylène (PP) tissé et résistant sont indispensables. Cependant, leur durabilité pose un problème majeur en fin de vie.

Dans le paysage industriel moderne, l'éthylène-acétate de vinyle (EVA) est omniprésent. Des semelles de chaussures de haute performance aux composants essentiels du secteur de l'énergie solaire, ce matériau est prisé pour sa polyvalence. Cependant, l'augmentation des volumes de production s'accompagne d'une hausse tout aussi importante du volume de déchets industriels et de déchets post-consommation.

À l'ère moderne de l'économie circulaire, Granulateur de plastique Ce n'est pas qu'une simple machine ; c'est le cœur même de l'industrie du recyclage. Pour les responsables d'usine et les spécialistes des achats, la compréhension de cet équipement fait toute la différence entre l'inefficacité opérationnelle et une rentabilité à forte marge.

À Énergiecle, Nous concevons des machines qui transforment les déchets plastiques, souvent perçus comme un inconvénient, en matières premières de haute qualité, prêtes à être commercialisées. Ce guide explore les mécanismes de la technologie de granulation et explique pourquoi elle est la pierre angulaire d'une production durable.

Introduction : Le moteur du recyclage du plastique

Une granuleuse de plastique est une machine industrielle spécialisée conçue pour fondre, homogénéiser et façonner les déchets plastiques (films, bouteilles et chutes rigides, par exemple) en granulés uniformes. Ces granulés constituent une matière première quasi vierge pour les fabricants de tuyauterie et d'emballages.

Pour les usines de recyclage, l'objectif est la constance. Une presse à granulés de haute qualité garantit que les granulés recyclés présentent la même densité, le même taux d'humidité et le même indice de fusion que les matériaux neufs, ce qui permet de les vendre à un prix supérieur.

Comment fonctionne un granulateur de plastique ?

Le principe de base est simple — fondre et découper —, mais la qualité du résultat dépend de l'ingénierie sous-jacente. Voici une description détaillée du processus, étape par étape.

1. L'alimentation : la première étape cruciale

Le processus commence par l'introduction de déchets, de granulés ou de flocons de plastique dans la trémie.

- Le défi : Une alimentation irrégulière entraîne des variations importantes et une formation irrégulière des granulés.

- La solution : Les systèmes modernes utilisent des alimentateurs forcés ou des compacteurs-coupeurs pour traiter efficacement les matériaux légers comme les films (PE/PP). Ceci garantit que la vis d'extrusion est toujours alimentée en matière sans jamais être bloquée, optimisant ainsi le débit.

2. Chauffage et fusion (plastification)

Une fois que le matériau pénètre dans le fût, il est soumis à une chaleur de cisaillement intense et à des zones de chauffage externes.

- La science : La vis rotative crée une friction (contrainte de cisaillement), qui effectue le travail de fusion 80%.

- Dégazage : Surtout, les granulateurs haut de gamme sont dotés de zones de dégazage sous vide. Cela permet d'éliminer l'humidité et les composés volatils de l'encre des plastiques imprimés, évitant ainsi les bulles et les défauts dans les granulés finaux.

3. Extrusion et filtration

Le plastique fondu, désormais un fluide épais et visqueux, est poussé à travers un tamis de filtration avant d'atteindre la filière.

- Filtration: Un changeur de tamis hydraulique filtre les contaminants tels que les étiquettes en papier, le métal ou le bois. Sans lui, le produit final serait inutilisable pour la fabrication de haute précision.

- Pression: La matière fondue est ensuite forcée à travers une filière, qui sert de " moule " pour les filaments de plastique.

4. Refroidissement du plastique

Dès sa sortie de la filière, le plastique doit être refroidi immédiatement pour fixer sa forme.

- Refroidissement des brins : Dans les systèmes traditionnels, des filaments semblables à des spaghettis passent dans un bain d'eau.

- Face de la matrice/Bague d'eau : Pour les matériaux comme les films PE, la découpe a lieu à La face de la filière et les granulés sont immédiatement projetés dans un anneau d'eau pour refroidissement. Cela réduit l'encombrement et la main-d'œuvre nécessaires.

5. Découpe en granulés uniformes

La dernière étape consiste à choisir la bonne taille.

- Granulation de brins : Les brins solidifiés sont acheminés vers un granulateur et découpés en cylindres.

- Découpe à chaud (face de la matrice) : Des lames rotatives découpent le plastique encore chaud et fondu contre la surface de la matrice.

- Le Résultat : Granulés uniformes et fluides, prêts à être ensachés, stockés ou vendus immédiatement.

Types de systèmes de granulation : lequel vous convient ?

Choisir le bon Granulateur de plastique Cela dépend entièrement du type de matériau (rigide ou film) et du taux d'humidité.

1. Lignes de granulation de brins

- Idéal pour : Plastiques techniques, broyés rigides (ABS, PA, PC) et matériaux à haute viscosité.

- Avantages : Fonctionnement simple, entretien facile et excellent pour la préparation de composés.

- Inconvénients : Nécessite un enfilage manuel des brins lors du démarrage.

2. Granulateurs à anneau d'eau / à face de matrice

- Idéal pour : Recyclage des films post-consommation (PEBD, PEHD, PP).

- Avantages : Démarrage automatisé (sans enfilage des brins), encombrement réduit et gestion efficace des matériaux à indice de fluidité à chaud élevé.

- Energycle Insight : Nos systèmes à anneau d'eau utilisent une conception de lame unique qui garantit que les granulés sont coupés net sans " queues ", empêchant ainsi leur agglomération dans le silo de séchage.

3. Granulateurs sous-marins

- Idéal pour : Production à grand volume et polymères collants (TPU, TPE).

- Avantages : Produit des granulés parfaitement sphériques à haute densité apparente.

- Inconvénients : Investissement initial plus élevé.

Pourquoi Energycle ? L'" avantage acheteur "

Dans un marché saturé de machines génériques, Energycle se distingue par son approche axée sur Coût total de possession (TCO).

- Géométrie de la vis : Nos vis sont conçues avec des rapports L/D (longueur/diamètre) spécifiques adaptés à votre matériau, garantissant une consommation d'énergie réduite par kilogramme de production.

- Durabilité: Nous utilisons des cylindres bimétalliques et des vis trempées pour résister à l'usure des matériaux recyclés abrasifs (comme les films agricoles sales).

- Contrôle intelligent : Nos systèmes PLC vous permettent de surveiller en temps réel la température et la pression de fusion, réduisant ainsi le déficit de compétences requis pour les opérateurs.

Conclusion

Une presse à granulés de plastique est bien plus qu'un simple broyeur ; c'est un instrument de précision qui détermine la valeur de votre produit recyclé. Que vous traitiez des déchets industriels ou des déchets post-consommation, la qualité de votre machine influe directement sur la qualité de vos granulés.

En choisissant Énergiecle, Vous n'achetez pas seulement une machine ; vous investissez dans un processus qui garantit efficacité, durabilité et un retour sur investissement plus élevé.

Prêt à moderniser votre ligne de recyclage ?

Contactez dès aujourd'hui l'équipe Energycle pour discuter du système de granulation le mieux adapté à vos objectifs de production.

https://www.energycle.com/plastic-pelletizers/

Transformez les déchets de tuyauterie encombrants en profit grâce à une technologie de broyage spécialisée

Dans l'industrie du recyclage du plastique, peu de matériaux posent autant de défis que les tuyaux en plastique. Qu'il s'agisse de tuyaux d'eau en PEHD à parois épaisses, de longs profilés en PVC ou de tubes d'extrudeuse excédentaires, ces matériaux sont volumineux, résistants et notoirement difficiles à traiter avec des équipements standards.

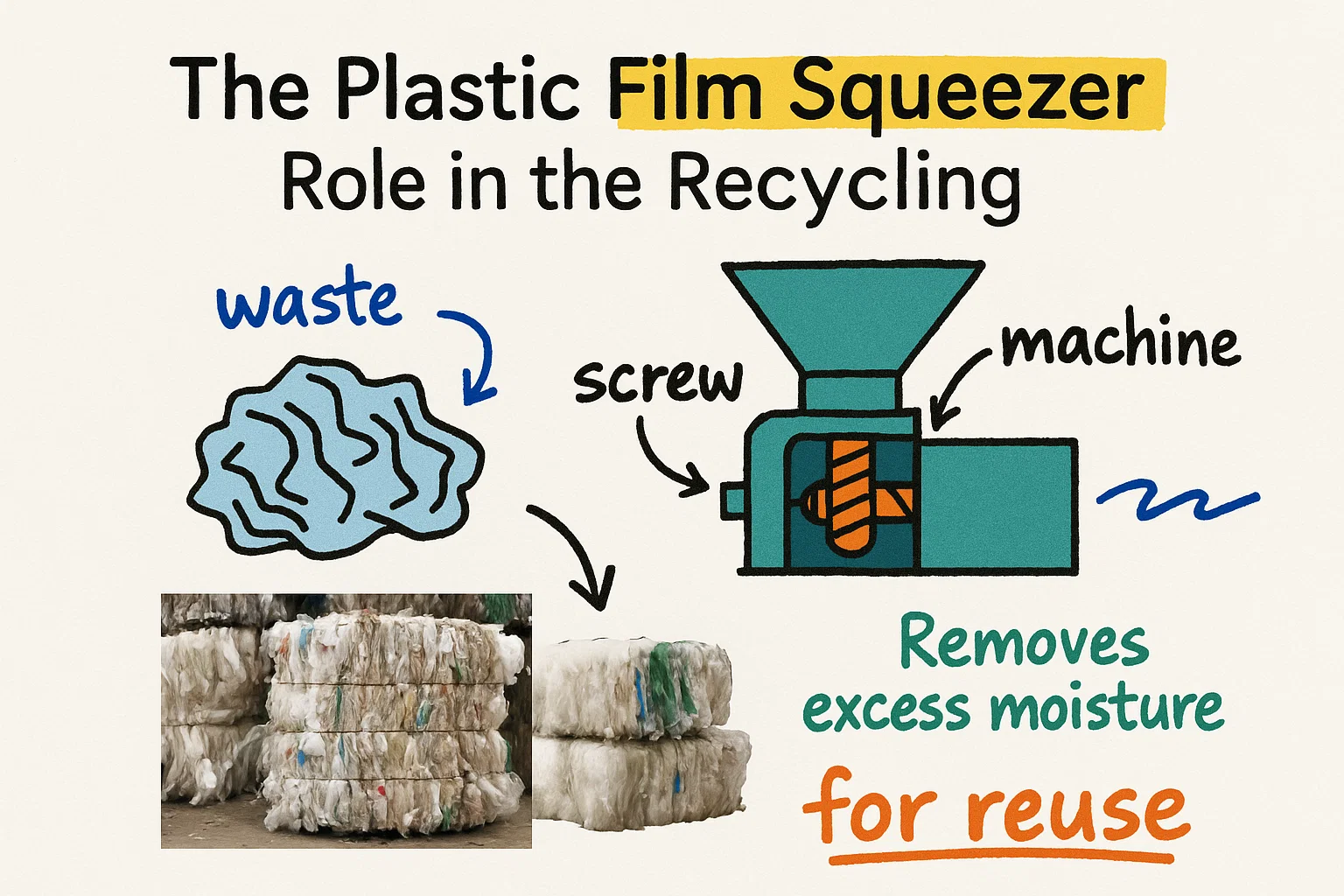

La montée des déchets plastiques continue de représenter un défi pour les fabricants à l'échelle mondiale, rendant crucial la recherche de solutions de recyclage efficaces et économiques. Chez Energycle, nous avons conçu Presse-film plastique des solutions pour répondre à l'un des problèmes les plus persistants dans le recyclage des plastiques : traiter efficacement les films plastiques humides et contaminés tout en maximisant l'efficacité énergétique et le débit.