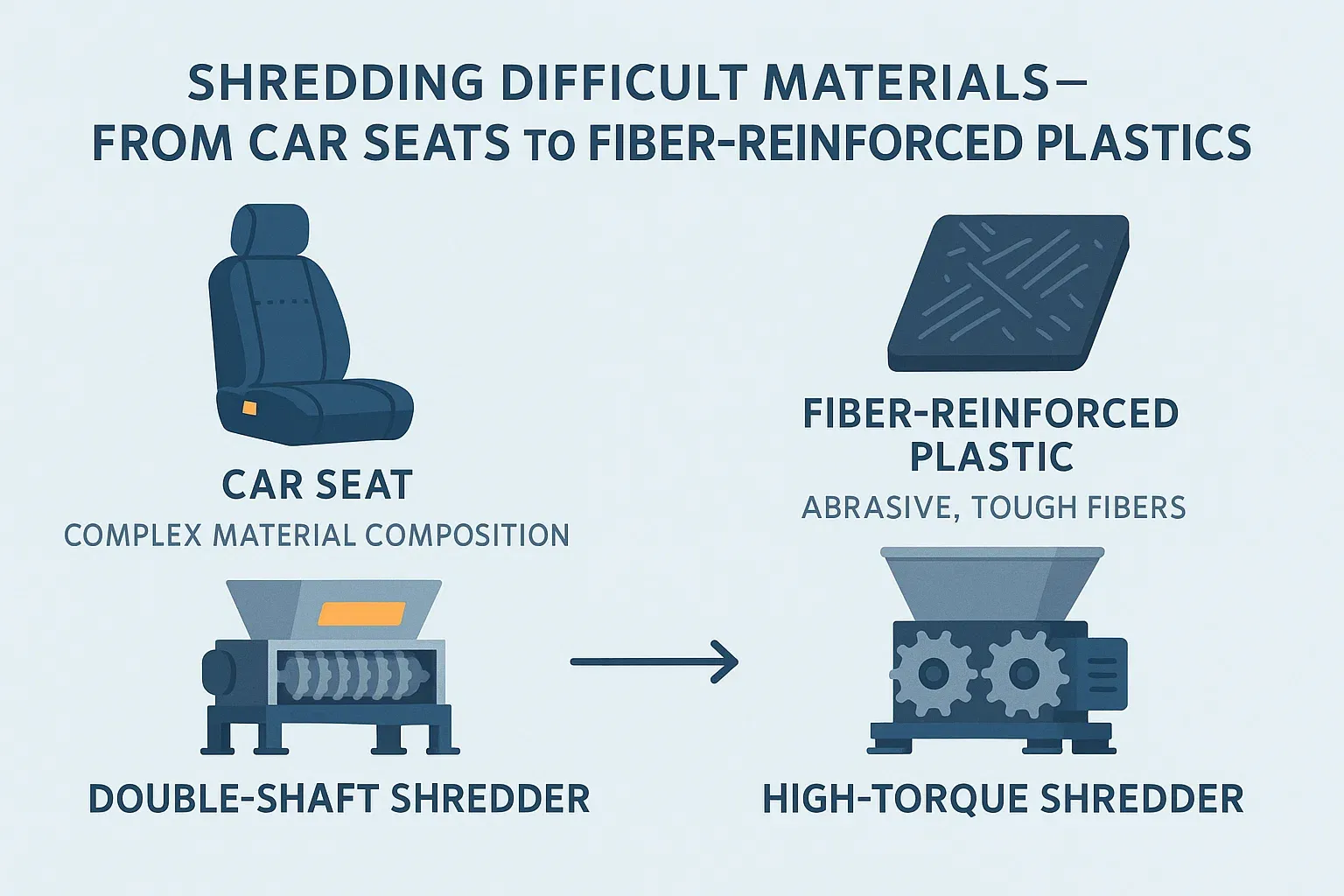

Certains matériaux résistent. Broyer une bouteille en PET est un jeu d'enfant ; broyer un siège auto avec une structure en acier, de la mousse de polyuréthane et du tissu en polyester représente un véritable défi d'ingénierie. Ce guide détaille les configurations de machines nécessaires au traitement des matériaux les plus difficiles dans l'industrie du recyclage.

Équipements associés : Broyeur à double arbre (plastique et métal), broyeur de métaux robuste.

1. Sièges auto (Le problème du “ sandwich ”)

DéfiUn mélange de tissu ductile, de mousse souple et d'acier rigide.

* Mode de défaillanceLes broyeurs à grande vitesse se bloquent instantanément sur le châssis en acier. Les broyeurs à un seul arbre enroulent le tissu autour du rotor.

* Solution: Broyeur à cisaille à double arbre (Faible vitesse, couple élevé).

* Configuration: 10-20 tr/min. Couple massif (100 000 Nm+).

* ActionLes lames recourbées percent la mousse et déchirent le cadre en acier. La faible vitesse évite les étincelles (risque d'incendie).

2. Plastiques renforcés de fibres (PRF / Pales d'éoliennes)

DéfiLes fibres de verre sont plus dures que l'acier à outils.

* Mode de défaillanceUsure abrasive rapide. Un rotor D2 standard aura l'aspect d'un tuyau lisse après 100 heures d'utilisation.

* Solution: Rotor à revêtement dur + lames en carbure.

* MétallurgieL'ensemble du corps du rotor est soudé avec une matrice en carbure de tungstène (“ motif gaufré ”).

* Couteaux: Inserts en carbure monobloc brasés sur des supports en acier.

* Contrôle de la PoussièreLa poussière de PRV est cancérigène. Une filtration d'air à pression négative est obligatoire.

3. Airbags et ceintures de sécurité

Défi: Propulseurs explosifs (Airbags) et résistance à la traction extrême (Ceintures de sécurité).

* Mode de défaillanceExplosions dans la chambre ; fusion/enroulement du nylon.

* Solution: Déchiquetage sous-marin ou inertage à l'azote.

* SécuritéLa chambre de découpe est inondée ou purgée à l'azote pour éviter l'inflammation du propergol non déployé.

* GéométrieLes ceintures de sécurité nécessitent une “ coupe en ciseaux ” avec un écart nul (<0,2 mm) pour éviter l’enroulement.

4. Matériel fantôme (Filets de pêche abandonnés)

Défi: Cordes en polyéthylène à très haut poids moléculaire (Dyneema) qui flottent et s'emmêlent.

* Mode de défaillance: S'enroule autour du logement du roulement du rotor, détruisant les joints.

* Solution: Rotor cannelé anti-enroulement.

* ConceptionL’arbre du rotor comporte des cannelures en relief qui empêchent les cordes de se tendre.

* ProtectionDes “ anneaux labyrinthiques ” physiques sont boulonnés aux extrémités du rotor pour protéger les roulements.

Liste de contrôle récapitulative

| Matériel | Type de machine | Technologie Blade | Caractéristique essentielle |

|---|---|---|---|

| Sièges auto | Cisaille à double arbre | Durcissement superficiel | Couple élevé / marche arrière |

| Pales d'éolienne | Arbre unique | Pointe en carbure | Rotor à revêtement dur |

| airbags | Broyeur à cisaille | Sans étincelles | Déluge d'eau/d'azote |

| Filets de pêche | Arbre unique | D2 / H13 | Rotor cannelé / Anti-vent |

Références

[1] “ Recyclage des pales d’éoliennes ”,” Monde des composites. Recyclage des pales d'éoliennes

[2] “ Traitement des résidus de broyage automobile (ASR) ”,” Journal de gestion des déchets. Traitement des résidus de broyage automobile (ASR)