Dans le paysage manufacturier actuel, l'économie circulaire n'est plus un concept de niche, mais un impératif commercial. Transformer les déchets industriels en matières premières réutilisables de haute qualité est crucial pour la durabilité, la conformité réglementaire et l'avantage économique. Cependant, le processus qui sous-tend cette transformation peut souvent sembler complexe. Que se passe-t-il réellement au sein d'une entreprise industrielle ? machine de recyclage des déchets?

Pour les fabricants, les exploitants d'installations de recyclage et les acheteurs d'équipements, comprendre ce processus est essentiel pour prendre des décisions d'investissement éclairées. Une ligne de recyclage n'est pas un équipement isolé, mais un système sophistiqué et intégré où chaque étape est essentielle au succès de la suivante.

À Machine EnergycleNous sommes spécialisés dans la conception et la construction de ces systèmes robustes. Forts de nombreuses années d'expérience pratique, nous avons pu constater de visu comment une ligne de recyclage optimisée peut valoriser significativement les flux de déchets. Ce guide démystifie ce principe. processus de recyclage industriel, en le décomposant étape par étape pour fournir la clarté et les informations techniques dont les professionnels du secteur ont besoin.

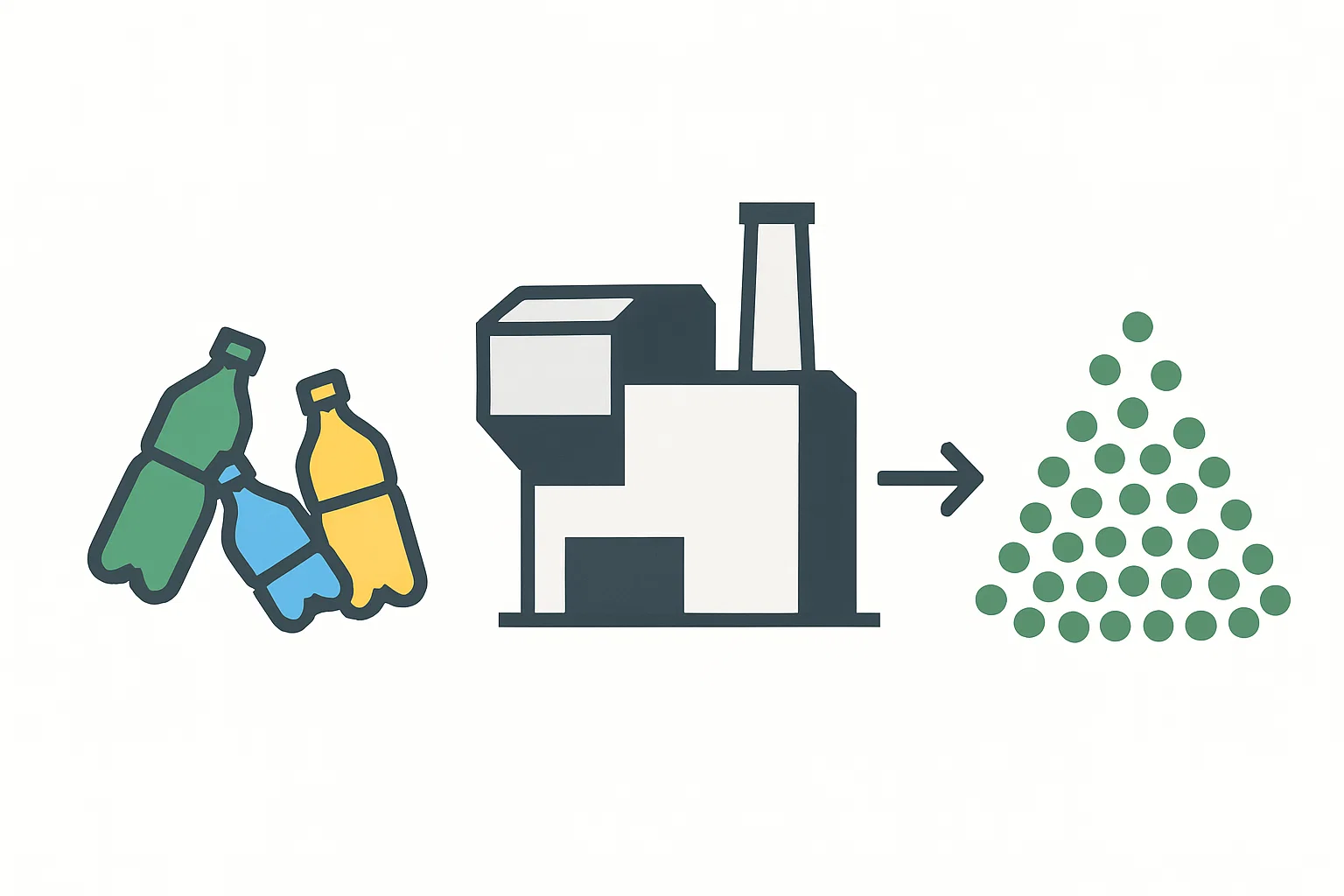

Le concept de base : des déchets contaminés à la matière première précieuse

L’objectif principal de tout machine de recyclage des déchets Notre système consiste à transformer un flux hétérogène, souvent contaminé, de déchets post-industriels ou post-consommation en un produit propre, homogène et valorisable. Ce produit, généralement sous forme de granulés ou de paillettes de haute qualité, peut ensuite être réintégré dans le cycle de fabrication, réduisant ainsi la dépendance aux matières vierges.

Le parcours du déchet à la ressource comprend généralement cinq étapes clés :

- Tri et séparation

- Réduction de la taille (déchiquetage et concassage)

- Purification (Lavage et nettoyage)

- Séchage et déshydratation

- Transformation finale (fusion et granulation)

Explorons ce qui se passe à chacune de ces étapes critiques du recyclage.

Étape 1 : La première étape cruciale – Tri et séparation

La qualité de votre produit recyclé final est déterminée dès le début du processus. Un tri efficace est indispensable, car la contamination constitue la principale menace pour la production de matériaux recyclés de haute valeur. L'objectif est d'isoler le matériau cible (par exemple, bouteilles en PET, fûts en PEHD, films en PP) de tous les autres matériaux, tels que les différents types de plastique, les métaux, le papier et les déchets organiques.

Tri manuel

Même dans les installations les plus avancées, le tri manuel joue souvent un rôle. Les opérateurs sur une ligne de tri identifient et éliminent visuellement les contaminants importants, les types de matériaux incorrects et les éléments susceptibles d'endommager les machines en aval. Bien que exigeant en main-d'œuvre, ce tri assure un contrôle qualité crucial que les systèmes automatisés peuvent parfois négliger.

Technologie de tri automatisé des déchets

Pour les applications industrielles à haut volume, l'automatisation est essentielle. Les lignes de recyclage modernes utilisent une gamme de technologies sophistiquées. technologie de tri des déchets:

- Séparateurs balistiques : Ces machines utilisent des palettes pour séparer les matériaux en fonction de leurs propriétés physiques, triant efficacement les matériaux 2D (films, papier) des matériaux 3D (conteneurs, bouteilles).

- Séparateurs magnétiques : De puissants aimants à bande aérienne ou tambours magnétiques sont utilisés pour extraire les métaux ferreux (acier, fer) du flux de déchets.

- Séparateurs à courants de Foucault : Ces machines sont utilisées pour éjecter les métaux non ferreux comme les canettes et les feuilles d'aluminium. Un rotor magnétique rotatif à grande vitesse induit un « courant de Foucault » dans le métal, créant ainsi une force répulsive qui le projette hors de la bande transporteuse.

- Spectroscopie proche infrarouge (NIR) : Il s'agit du summum de la technologie de tri du plastique. Lorsque les matériaux passent sous des capteurs NIR, ils sont exposés à la lumière. Chaque type de polymère réfléchit la lumière de manière unique, créant ainsi une « empreinte ». Le capteur identifie le matériau et utilise des jets d'air précisément ciblés pour le souffler sur le convoyeur approprié, permettant ainsi une séparation très précise des plastiques comme le PET, le PEHD et le PP.

Une étape de tri bien conçue, combinant à la fois des éléments manuels et automatisés, constitue la base sur laquelle l'ensemble du processus processus de machine de recyclage du plastique est construit.

Étape 2 : Réduction de la taille – Déchiquetage et concassage

Une fois les matériaux triés, ils doivent être réduits à une taille plus petite et plus uniforme. Cela permet plusieurs objectifs : faciliter la manutention et le transport des matériaux, libérer les saletés et contaminants emprisonnés et augmenter la surface de contact pour un lavage plus efficace.

Le rôle du broyeur industriel

Pour les matériaux volumineux ou résistants comme les purges en plastique, les fûts ou les films en balles, la réduction de taille primaire est effectuée par un broyeur industriel. Comment fonctionne un broyeur de plastique ? Il utilise généralement un ou deux arbres à rotation lente équipés de couteaux robustes. Ce fonctionnement à faible vitesse et à couple élevé lui permet de déchirer et de couper avec puissance les matériaux denses sans générer de chaleur excessive ni de fines particules (poussières). La granulométrie est contrôlée par un tamis placé sous la chambre de coupe.

Granulateurs et concasseurs

Après le broyage initial, ou comme première étape pour les articles moins volumineux comme les bouteilles, un granulateur (ou concasseur) est utilisé. Les granulateurs fonctionnent à une vitesse beaucoup plus élevée que les broyeurs. Un rotor ouvert équipé de couteaux inclinés coupe le matériau contre des couteaux fixes, le réduisant rapidement en petits flocons uniformes, ou « rebroyé ».

Choisir le bon équipement de broyage est crucial. Un broyeur ou un granulateur mal dimensionné peut constituer un goulot d'étranglement majeur. L'équipe de Machine Energycle aide les clients à sélectionner les machines optimales en fonction de leur type de déchets, de leur volume et du débit souhaité, garantissant ainsi le bon fonctionnement de l'ensemble de la ligne.

Étape 3 : Le processus de purification – Lavage et nettoyage

C'est ici que commence la véritable transformation. Le matériau déchiqueté et granulé est encore recouvert de contaminants tels que la saleté, le sable, les résidus alimentaires, la colle des étiquettes et les huiles. importance du lavage des déchets dans le recyclage On ne saurait trop insister là-dessus : c’est cette étape qui élève la qualité et la valeur du matériau.

Une ligne de lavage complète est un système en plusieurs étapes conçu pour utiliser la friction, la densité et la température pour atteindre la pureté.

- Laveuse/récureuse à haute friction : Les paillettes de plastique sont introduites dans une machine à grande vitesse où des palettes ou des vis les frottent les unes contre les autres et contre les surfaces de la machine en présence d'eau. Cette action mécanique intense déloge efficacement les saletés tenaces et les étiquettes papier.

- Réservoirs flottants-éviers : Il s'agit d'une utilisation astucieuse de la physique pour séparer les matériaux par densité. Les paillettes de plastique mélangées sont immergées dans un grand réservoir d'eau. Les plastiques plus lourds, comme le PET (polyéthylène téréphtalate), coulent, tandis que les polyoléfines plus légères, comme le PE (polyéthylène) et le PP (polypropylène), flottent. Il s'agit d'une méthode très efficace et économe en énergie pour séparer différents types de polymères.

- Systèmes de lavage à chaud : Pour les matériaux fortement contaminés par des huiles, des graisses ou des colles tenaces, un lavage à chaud est nécessaire. Les paillettes sont lavées à l'eau chaude (généralement entre 60 et 85 °C) avec ajout de soude caustique ou d'une solution détergente. Cela saponifie les graisses et dissout les colles, garantissant ainsi un produit final impeccable.

Une étape de lavage rigoureuse est essentielle à toute opération de recyclage sérieuse. Pour en savoir plus sur cette étape cruciale, consultez notre documentation complète. systèmes de lavage recyclables, qui sont conçus pour une efficacité et une puissance de nettoyage maximales.

Étape 4 : Élimination de l'humidité – Déshydratation et séchage

Après un lavage intensif, les paillettes de plastique sont saturées d'eau. Cette humidité doit être éliminée avant la fusion finale, car toute eau résiduelle peut dégrader le polymère et créer des imperfections dans le produit final.

Le processus de déshydratation dans le recyclage du plastique est généralement un processus en deux étapes :

- Déshydratation mécanique : Les flocons humides passent d'abord dans un sécheur centrifuge ou une presse à vis. Ces machines utilisent la force mécanique pour extraire la majeure partie de l'eau s'écoulant librement, réduisant généralement la teneur en humidité de plus de 30% à moins de 5-10%. Il s'agit d'une première étape très économe en énergie.

- Séchage thermique : Pour éliminer l'humidité superficielle restante, les paillettes passent dans un système de séchage thermique. Ce système consiste généralement à les transporter à travers un flux d'air chaud dans une série de tuyaux en acier inoxydable. Le système est soigneusement calibré pour ramener la teneur en humidité au niveau requis (souvent inférieur à 1%) sans surchauffer ni faire fondre le plastique. Machine Energycle Les systèmes de séchage sont conçus pour ce contrôle précis de la température.

Étape 5 : La transformation finale – Fusion et granulation

Il s'agit de l'étape finale, où les flocons propres et secs sont reconvertis en une matière première uniforme et facilement transformable. Cette opération est réalisée grâce à un machine de granulation pour plastique recyclé, qui est essentiellement une extrudeuse spécialisée.

Le processus d'extrusion

Les paillettes propres sont introduites dans la trémie d'une extrudeuse. Une grande vis rotative les transporte le long d'un cylindre chauffé. La chaleur du cylindre et le frottement dû au mouvement de la vis font fondre le plastique en un polymère fondu homogène. Au cours de ce processus, des additifs tels que des colorants, des stabilisants UV ou des auxiliaires de fabrication peuvent être ajoutés. Le plastique fondu est ensuite filtré pour éliminer les derniers contaminants, tels que les fines particules métalliques ou carbonisées.

Systèmes de granulation

Une fois le polymère fondu sorti de la tête d'extrusion, il doit être découpé en granulés. Les deux méthodes les plus courantes sont :

- Granulation de brins : Le plastique fondu est extrudé sous forme de longs brins, comme des spaghettis, qui sont refroidis dans un bain-marie avant d'être introduits dans une granuleuse qui les coupe en petits cylindres.

- Granulation sous-marine : La tête de filière est immergée dans une chambre remplie d'eau. Dès sa sortie, le plastique fondu est découpé en petites granulés sphériques par une tête de coupe rotative. Ces granulés sont instantanément refroidis et solidifiés par l'eau. Cette méthode produit des granulés plus uniformes et est souvent privilégiée pour les applications à haut volume et de haute qualité.

Les granulés obtenus constituent le produit final : une matière première recyclée de haute qualité, prête à être vendue ou utilisée dans la fabrication de nouveaux produits, bouclant ainsi la boucle.

Rassembler tout cela : l'avantage de la machine Energycle

Compréhension quelles sont les étapes du recyclage révèle qu'une opération réussie ne dépend pas seulement de machines individuelles. Elle nécessite un système parfaitement intégré où chaque composant est parfaitement adapté aux autres. avantages d'une ligne de recyclage complète Conçus par un fournisseur unique et expert, ils incluent un débit optimisé, une consommation d'énergie réduite, une qualité de sortie constante et un point de responsabilité unique pour le service et l'assistance.

À Machine Energycle, nous ne vendons pas seulement du matériel ; nous fournissons un service de bout en bout Solutions de recyclage de machines EnergycleNous travaillons en étroite collaboration avec nos clients afin de comprendre leurs exigences spécifiques en matière de matières premières et de qualité, et de concevoir des lignes sur mesure offrant performance, fiabilité et un excellent retour sur investissement. Notre expertise vous garantit que vous n'achetez pas simplement une solution. machine de recyclage des déchets, mais investir dans un avenir rentable et durable pour votre entreprise.

Questions fréquemment posées (FAQ)

1. Quels types de déchets ces machines peuvent-elles traiter ?

Les lignes de recyclage industriel peuvent être configurées pour traiter une large gamme de matériaux. Pour les plastiques, cela inclut les plastiques rigides comme les fûts et caisses en PEHD, les bouteilles en PET et les pièces post-industrielles en PP ou PS. Elles peuvent également être conçues spécifiquement pour les plastiques souples comme les films PEBD/PEBDL d'origine commerciale ou agricole. Chaque ligne est optimisée pour les caractéristiques spécifiques du matériau.

2. Combien d’espace est nécessaire pour une ligne complète de recyclage des déchets ?

L'empreinte varie considérablement en fonction de la capacité et de la complexité de la ligne. Une ligne simple et de faible capacité peut occuper quelques centaines de mètres carrés, tandis qu'un système à haut volume, entièrement automatisé, avec des opérations de tri et de lavage poussées, peut nécessiter plusieurs milliers de mètres carrés. Un élément clé du service de Machine Energycle fournit des conceptions d'aménagement pour optimiser la ligne en fonction de votre espace disponible.

3. Quel est le facteur le plus critique pour produire des matériaux recyclés de haute qualité ?

Si chaque étape est importante, les facteurs les plus critiques sont le tri initial et la minutie du lavage. Il est impossible de fabriquer un matériau de haute qualité à partir d'une matière première contaminée. L'élimination des contaminants (autres plastiques, métaux, papier, saletés et colles) le plus tôt et le plus efficacement possible est la clé pour obtenir un produit final de qualité.

4. Comment Energycle Machine assure la fiabilité de ses équipements ?

Nous construisons nos machines avec des composants de haute qualité, des châssis en acier robustes et des matériaux résistants à l'usure pour toutes les pièces en contact. Nos conceptions s'appuient sur des années d'expérience terrain et privilégient la facilité d'entretien et la stabilité opérationnelle. De plus, nous offrons un support technique complet, la formation des opérateurs et un service de pièces détachées pour garantir une disponibilité maximale et une longue durée de vie à votre investissement.

Conclusion : Partenariat pour un avenir durable

UN machine de recyclage des déchets Bien plus qu'un simple équipement, c'est un système sophistiqué qui incarne les principes de l'économie circulaire. En transformant les déchets industriels et post-consommation en ressources précieuses, ces systèmes jouent un rôle essentiel dans la création d'un secteur manufacturier plus durable et plus performant.

Choisir la bonne machine de recyclage des déchets Et, plus important encore, choisir le bon partenaire est une décision qui aura un impact sur vos opérations pour les années à venir. Un partenaire doté d'une expérience éprouvée, d'une expertise technique et d'un engagement envers la qualité est essentiel.

Si vous êtes prêt à découvrir les avantages d'un système de recyclage industriel pour votre entreprise, contactez dès aujourd'hui les experts d'Energycle Machine. Nous sommes là pour vous aider à comprendre les complexités du recyclage et à élaborer une solution performante.