Dépannage de votre granulateur de plastique : résolution des problèmes courants de blocage et de bruit

Granulateurs de plastique Les machines à broyer sont les outils indispensables des industries du recyclage et de la fabrication, réduisant efficacement les déchets plastiques, les rejets et les purges en matériaux recyclés réutilisables. Cependant, comme toute machine performante, elles peuvent rencontrer des problèmes de fonctionnement. Deux des problèmes les plus fréquents sont : blocages et bruit excessifCes problèmes non seulement arrêtent la production et diminuent l’efficacité, mais peuvent également poser des risques pour la sécurité et indiquer des besoins de maintenance sous-jacents.

Pour les ingénieurs, le personnel technique et les acheteurs d'équipements qui souhaitent un fonctionnement fluide, efficace et sûr, il est essentiel de comprendre les causes profondes de ces problèmes et de savoir comment les résoudre. Découvrons ensemble comment résoudre ces problèmes courants liés aux granulateurs de plastique.

Comprendre le processus de granulation du plastique

Avant de résoudre le problème, rappelons rapidement le fonctionnement d'un granulateur classique. Le plastique est introduit dans une chambre de coupe équipée de couteaux rotatifs et fixes (lames). Ces couteaux le cisaillent en morceaux plus petits, qui passent ensuite à travers un tamis aux trous de taille spécifique, déterminant ainsi la granulométrie finale (rebroyé). Le rebroyé est ensuite récupéré, généralement par un système de ventilation ou par gravité.

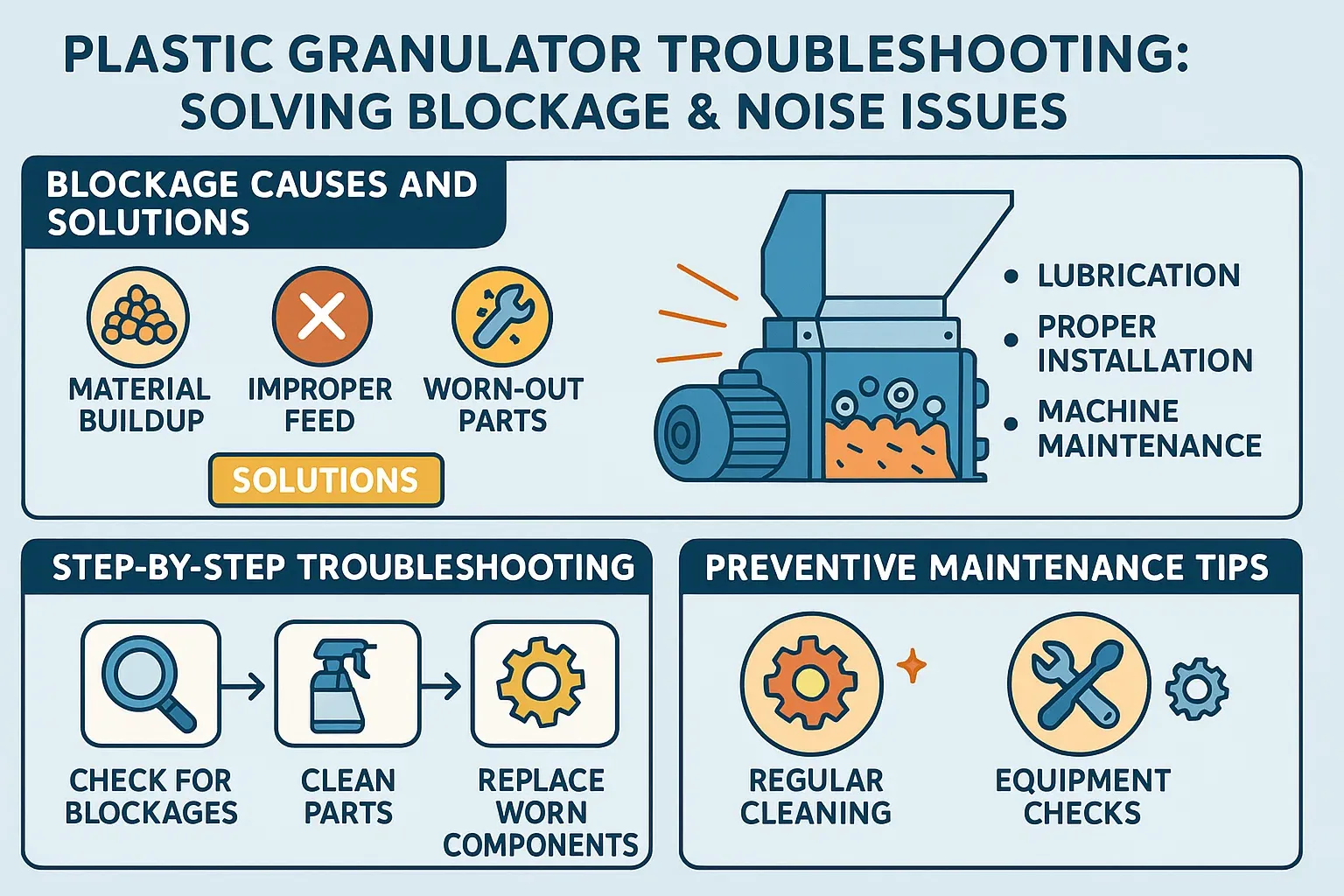

S'attaquer aux blocages des granulateurs : causes et solutions

Un granulateur bloqué entraîne des temps d'arrêt et une perte de productivité. Les blocages se produisent généralement dans la chambre de coupe ou au niveau du crible. Voici une liste des causes courantes et des solutions pour y remédier :

1. Suralimentation

Cause: Alimentation de la trémie en matériaux plus rapide que la capacité de traitement du granulateur. Ceci surcharge la chambre de coupe.

Solution:

- Former les opérateurs sur les débits d’alimentation appropriés spécifiques au matériau et à la machine.

- Installez un système d’alimentation contrôlé (par exemple, un tapis roulant à vitesse réglable, un alimentateur à vis sans fin) si l’alimentation manuelle est incohérente.

- Envisagez des granulateurs avec rouleaux d’alimentation intégrés pour les articles volumineux.

2. Couteaux émoussés ou mal espacés

Cause: Les couteaux émoussés ne coupent pas proprement ; ils déchirent et rongent le plastique. Cela nécessite plus de force, génère de la chaleur et peut faire fondre le matériau ou l'enrouler autour du rotor au lieu de traverser le tamis. Un mauvais réglage de l'écartement des couteaux entraîne également une coupe inefficace.

Solution:

- Mettre en place un programme d'entretien rigoureux des couteaux (affûtage ou remplacement). La fréquence dépend du matériau traité et des heures d'utilisation.

- Assurez-vous que l'espacement des couteaux est correct, conformément aux spécifications du fabricant. Utilisez des jauges d'épaisseur pour plus de précision.

- Investissez dans des couteaux de haute qualité et durables adaptés à votre application spécifique.

3. Taille ou état de l'écran incorrect

Cause: L'utilisation d'un tamis dont les trous sont trop petits pour le débit ou le type de matériau souhaité peut entraîner une accumulation de matériau. Un tamis endommagé ou obstrué (par exemple, des trous obstrués par des particules fines ou du plastique fondu) limite le flux de matériau.

Solution:

- Sélectionnez la taille de tamis appropriée en fonction du type de matériau, de la granulométrie requise et de la capacité du granulateur. Consultez le fabricant en cas de doute.

- Inspectez et nettoyez régulièrement l'écran. Remplacez immédiatement les écrans endommagés ou usés.

- Pour les matériaux collants ou sensibles à la chaleur, envisagez des conceptions d'écran ou des techniques de traitement spécialisées (par exemple, le refroidissement par air).

4. Propriétés des matériaux

Cause: Certains plastiques sont intrinsèquement difficiles à granuler. Des matériaux souples et extensibles (comme les films ou les élastomères) peuvent s'enrouler autour du rotor. Les plastiques thermosensibles (comme le PVC ou le PET dans certaines conditions) peuvent fondre et s'étaler sous l'effet de la chaleur de friction dans la chambre de coupe. Les contaminants (métal, pierres, saleté excessive) peuvent également provoquer des bourrages et des dommages.

Solution:

- Prétraitement : Assurez-vous que le matériel est aussi propre et sec que possible. Retirez les contaminants avant de l'introduire. Envisagez un déchiquetage préalable pour les articles très volumineux ou encombrants.

- Contrôle de la température : Pour les matériaux sensibles à la chaleur, pensez à réduire la vitesse du rotor (si possible), à garantir des couteaux tranchants ou à utiliser des modèles de granulateurs refroidis par eau ou par air.

- Rotors/couteaux spécialisés : Certains granulateurs offrent des conceptions de rotor spécifiques (par exemple, couteau décalé, coupe en V) mieux adaptées aux films ou à d'autres matériaux difficiles.

5. Système d'évacuation inadéquat

Cause: Si le matériau broyé n'est pas éliminé efficacement sous le tamis (par exemple, ventilateur faible, tuyaux obstrués, bac de collecte plein), il peut remonter dans la chambre de coupe et la zone du tamis.

Solution:

- Assurez-vous que le système de ventilation est de taille adéquate et fonctionne correctement.

- Inspecter et nettoyer régulièrement les tuyaux d’évacuation et les cyclones.

- Mettre en œuvre des procédures pour surveiller et vider rapidement les bacs de collecte.

Faire taire le rugissement : s'attaquer au bruit excessif des granulateurs

Les granulateurs sont intrinsèquement bruyants, mais des niveaux de bruit excessifs peuvent indiquer des problèmes, violer les règles de sécurité et créer un environnement de travail désagréable.

1. Couteaux émoussés ou déséquilibrés

Cause: Comme mentionné précédemment, des couteaux émoussés nécessitent plus de force, ce qui augmente les vibrations et le bruit. Des couteaux déséquilibrés (dus à une usure irrégulière, une installation incorrecte ou des dommages) provoquent des vibrations importantes du rotor à grande vitesse.

Solution:

- Maintenez les couteaux bien aiguisés et correctement espacés.

- Assurez-vous que les couteaux sont correctement installés et serrés uniformément. Replacez les couteaux par jeu pour maintenir l'équilibre.

- Faites équilibrer l'ensemble du rotor par un professionnel si les vibrations persistent après l'entretien du couteau.

2. Roulements usés

Cause: Les roulements du rotor s'usent avec le temps, ce qui entraîne une augmentation des frottements, des vibrations et un bruit de grincement ou de gémissement distinct.

Solution:

- Mettre en œuvre un programme de lubrification des roulements conformément aux recommandations du fabricant.

- Surveillez les roulements pour détecter tout signe d'usure (bruit, chaleur, vibrations). Remplacez rapidement les roulements usés. L'utilisation de roulements de haute qualité prolonge leur durée de vie.

3. Composants desserrés ou installation incorrecte

Cause: Les vibrations peuvent desserrer les boulons des panneaux, des protections, du châssis ou des supports du moteur, provoquant des cliquetis et une augmentation du bruit. Si le granulateur n'est pas solidement fixé sur une base plane et solide, les vibrations peuvent être amplifiées.

Solution:

- Inspectez et serrez régulièrement tout le matériel.

- Assurez-vous que le granulateur est installé sur une surface plane et stable. Utilisez des patins ou des supports anti-vibrations sous le châssis de la machine.

4. Type de matériau et débit d'alimentation

Cause: Les plastiques durs et cassants génèrent généralement plus de bruit lors de la granulation que les plastiques plus souples. La chute de pièces volumineuses et lourdes dans la trémie peut également provoquer un bruit d'impact important.

Solution:

- Bien que le type de matériau soit souvent fixe, une alimentation contrôlée peut aider à réduire le bruit d’impact.

- Envisagez des granulateurs à côté de la presse avec des alimentations à vis sans fin pour le recyclage des carottes et des canaux, qui peuvent être plus silencieux que l'alimentation manuelle ou robotisée de grandes pièces.

5. Conception et boîtiers des machines

Cause: Les conceptions de granulateurs de base peuvent manquer de dispositifs d'atténuation du bruit. Les panneaux métalliques minces peuvent facilement entrer en résonance.

Solution:

- Pour les acheteurs : Lors de la sélection d’un nouveau granulateur, pensez aux modèles dotés de fonctions d’insonorisation intégrées (acier plus épais, panneaux isolés, chambres de coupe fermées).

- Pour les machines existantes : Installer des enceintes acoustiques ou des couvertures insonorisantes autour du granulateur. Veiller à une ventilation adéquate en cas d'ajout d'enceintes.

| Fonctionnalité / État | Niveau de bruit typique | Solution potentielle |

|---|---|---|

| Granulateur standard | 95-110+ dB(A) | Ligne de base |

| Couteaux émoussés / Roulements usés | Supérieur / Irrégulier | Entretien (affûtage/remplacement, lubrification) |

| Vibration (boulons desserrés) | Cliquetis / Plus haut | Serrer le matériel, vérifier les supports |

| Modèle insonorisé | 85-95 dB(A) | Préciser lors de l'achat |

| Enceinte acoustique complète | < 85 dB(A) | Option d'achat ou de modernisation |

Maintenance préventive : la clé d'un fonctionnement fluide

Le moyen le plus efficace de gérer les blocages et le bruit est de les prévenir. Un programme rigoureux de maintenance préventive est essentiel.

| Fréquence | Tâche | Domaine d'intérêt |

|---|---|---|

| Tous les jours | Vérifiez la trémie pour détecter la présence d'objets étrangers | Saisir |

| Tous les jours | Écoutez les bruits inhabituels (roulements, rotor) | Bruit/Vibration |

| Tous les jours | Vérifier le système d'évacuation du rebroyé (flux d'air) | Sortir |

| Hebdomadaire | Inspecter le tranchant et l'état du couteau | Efficacité de coupe |

| Hebdomadaire | Vérifiez que l'écran n'est pas endommagé et qu'il est propre. | Qualité/flux de sortie |

| Hebdomadaire | Inspectez les courroies trapézoïdales pour vérifier leur tension et leur usure | Système d'entraînement |

| Mensuel | Vérifiez et serrez tous les boulons accessibles | Vibrations/Bruit/Sécurité |

| Mensuel | Inspecter la température/le bruit des roulements | Support de rotor |

| Trimestriel/Au besoin | Lubrifier les roulements (selon le fabricant) | Longévité |

| Au besoin | Aiguiser ou remplacer les couteaux | Efficacité de coupe |

| Au besoin | Vérifier l'écartement des couteaux | Efficacité de coupe |

Choisir le bon granulateur pour minimiser les problèmes

Pour les acheteurs d’équipement, sélectionner le bon granulateur dès le départ peut réduire considérablement les maux de tête futurs :

- Capacité du match : Choisissez un granulateur adapté à vos besoins de débit. Les machines sous-dimensionnées sont sujettes à la suralimentation et aux blocages.

- Tenir compte du matériel : Sélectionnez une machine avec une géométrie de chambre de coupe, un type de couteau (par exemple, coupe en V, décalé) et des options de tamis adaptées à vos plastiques spécifiques.

- Facilité d'entretien : Privilégiez des modèles offrant un accès facile à la chambre de coupe, aux couteaux et à la grille pour le nettoyage et l'entretien. L'accès sans outil est un atout majeur.

- Construction robuste : La construction robuste minimise les vibrations et le bruit.

- Options de réduction du bruit : Renseignez-vous sur l’isolation acoustique intégrée ou les enceintes acoustiques en option, en particulier si vous placez le granulateur à proximité des postes de travail.

- Caractéristiques de sécurité : Assurez-vous que la machine est conforme aux normes de sécurité en vigueur (par exemple, verrouillages du rotor, verrouillages de sécurité).

Conclusion

Les blocages et le bruit excessif dans les broyeurs de plastique sont des problèmes courants, mais souvent évitables. En comprenant les causes profondes – des couteaux émoussés et une alimentation incorrecte à l'usure des roulements et au manque d'entretien – les ingénieurs et le personnel technique peuvent mettre en œuvre des solutions efficaces. Un entretien préventif régulier est essentiel pour garantir des performances constantes, optimiser la disponibilité, maintenir la qualité du rebroyé et garantir un environnement de travail plus sûr.

Pour les acheteurs, prendre en compte ces problèmes potentiels lors du processus de sélection et investir dans des caractéristiques conçues pour la durabilité, la facilité d'entretien et la réduction du bruit sera rentable à long terme grâce à une efficacité accrue et des coûts d'exploitation réduits. Un granulateur bien entretenu et correctement utilisé est un atout précieux ; son bon fonctionnement est essentiel à la réussite du traitement et du recyclage du plastique.