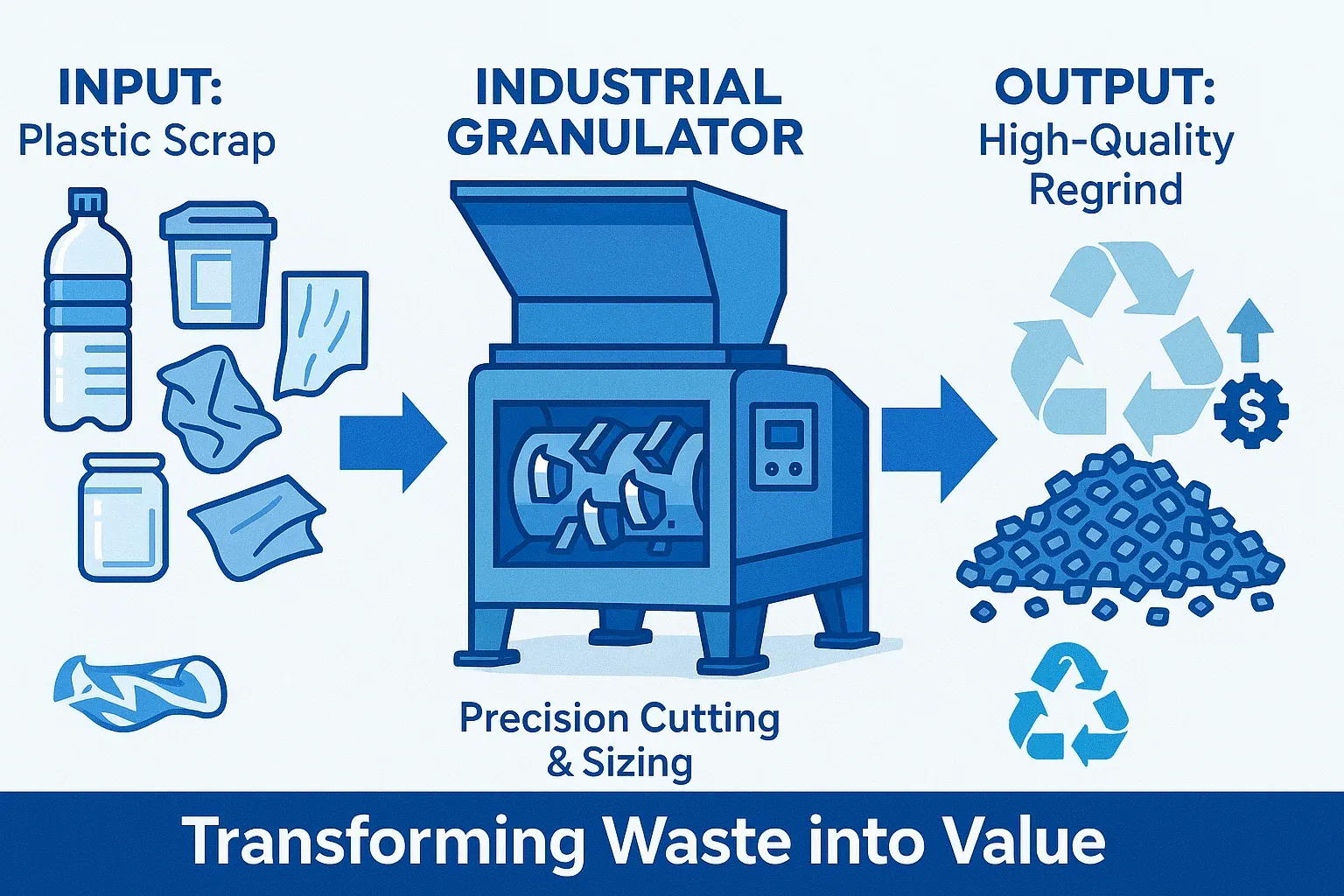

A. Définition et fonction principale

Un granulateur industriel, souvent appelé granulateur ou broyeur de plastique, est une machine spécialisée conçue pour réduire les matériaux, principalement les plastiques, en petites particules de taille constante appelées granulés, flocons ou rebroyés. La fonction principale d'un granulateur est de produire un matériau de sortie uniforme et de haute qualité, adapté au retraitement direct, au recyclage ou à d'autres applications nécessitant des caractéristiques particulaires précises. Contrairement aux broyeurs qui effectuent une réduction grossière, les granulateurs sont conçus pour une réduction granulométrique précise et fine, fonctionnant généralement à des vitesses élevées et un faible couple pour couper et trancher les matériaux.

B. Mécanisme de travail

1. Principe de fonctionnement : haute vitesse, faible couple, coupe/tranchage de précision

Les granulateurs fonctionnent selon un principe radicalement différent de celui des broyeurs : ils utilisent des vitesses de rotation élevées avec un couple relativement faible. Les vitesses de rotation standard du rotor varient généralement de 400 à 500 tr/min, mais peuvent atteindre 1 460 tr/min sur certains modèles. La réduction de la taille est obtenue par un mouvement de coupe distinct, souvent comparé au mécanisme des ciseaux, où des couteaux tranchants découpent le matériau en petits morceaux à plusieurs reprises. Cette action de coupe à grande vitesse est conçue pour produire des particules nettes et uniformes, plutôt que le résultat déchiré ou broyé caractéristique des broyeurs. Privilégiant la vitesse plutôt que la force brute, les granulateurs sont particulièrement adaptés aux matériaux moins volumineux et résistants que ceux traités par les broyeurs.

2. Composants clés

La précision des granulateurs découle de la conception spécifique de leurs composants :

- Rotors et couteaux : Les granulateurs sont équipés d'un rotor équipé de plusieurs couteaux rotatifs affûtés. Ces couteaux fonctionnent avec une tolérance étroite, avec un ou plusieurs couteaux fixes (à lame fixe ou fixes) montés dans la chambre de coupe. La qualité et le tranchant de ces couteaux, souvent fabriqués en acier haute résistance traité thermiquement, sont essentiels pour une granulation efficace et une qualité de sortie optimale.

- Chambre de coupe : La chambre de coupe est conçue pour optimiser l'action de coupe et faciliter l'écoulement du matériau vers le tamis. Certains granulateurs spécialisés, notamment dans les applications pharmaceutiques ou chimiques, l'appellent « bol de mélange » ou « chambre de granulation », et peuvent inclure des turbines ou des hacheurs pour différents procédés de granulation, comme l'agglomération. Cependant, pour les granulateurs de plastique, la configuration standard est le système rotor/couteau/tamis.

- Écrans (indispensables pour le dimensionnement) : Un tamis perforé est un composant indispensable d'un granulateur, placé au fond ou à la périphérie de la chambre de coupe. Les trous de ce tamis, d'une taille précise (généralement de 6 à 12 mm, soit environ 1/4 à 3/8 pouce), déterminent la granulométrie finale et garantissent l'uniformité du résultat. Le matériau est continuellement coupé et recoupé dans la chambre jusqu'à ce qu'il soit suffisamment fin pour passer à travers ces ouvertures. Le tamis est donc un élément essentiel du contrôle qualité. Contrairement aux broyeurs où les tamis permettent un calibrage grossier ou sont optionnels, dans les granulateurs, le tamis est essentiel à l'obtention du résultat souhaité. Le matériau est retenu et traité à plusieurs reprises par les couteaux jusqu'à ce que les particules atteignent la granulométrie spécifiée par le tamis. Ce processus méticuleux garantit une grande uniformité et des dimensions de particules spécifiques, nécessaires à une réutilisation directe dans des procédés de fabrication tels que le moulage par injection ou l'extrusion. Par conséquent, le choix de la taille du tamis influence directement les propriétés du rebroyé. Le choix, l'intégrité et l'entretien du tamis sont donc primordiaux pour une performance optimale du granulateur et la rentabilité du résultat. Cela implique également que les granulateurs sont moins tolérants aux contaminants qui pourraient aveugler le tamis ou endommager les couteaux.

- Volants d'inertie : Grâce à leurs moteurs à faible couple, de nombreux broyeurs intègrent des volants d'inertie lourds. Ces volants emmagasinent l'énergie cinétique, fournissant ainsi l'impulsion et la puissance de coupe nécessaires pour découper efficacement le matériau, notamment lors des pics de charge.

3. Types de granulateurs

Les granulateurs sont disponibles dans différentes configurations pour s'adapter à différentes échelles opérationnelles et à des besoins d'application spécifiques, principalement dans l'industrie des plastiques :

- Granulateurs à côté de la presse : Il s'agit d'unités relativement petites et compactes, conçues pour fonctionner en ligne, directement à côté des machines de transformation des matières plastiques, telles que les presses à injecter ou les souffleuses. Elles permettent de broyer de petits volumes de rebuts de production, tels que carottes, canaux d'écoulement et pièces défectueuses mineures, permettant ainsi de recycler immédiatement les rebuts dans le processus de production.

- Granulateurs centraux : Plus grands et plus puissants que les modèles à côté de la presse, les granulateurs centraux sont conçus pour traiter des volumes plus importants de rebuts provenant de plusieurs lignes de traitement ou cellules de moulage. Cette catégorie comprend les granulateurs à usage intensif, conçus pour traiter des pièces plus grandes et plus épaisses, ainsi que des purges.

- Granulateurs de thermoformage : Il s’agit d’unités spécialisées conçues pour traiter les déchets squelettiques et les chutes générés lors des processus de thermoformage.

- Granulateurs humides ou secs : Bien que cette comparaison porte principalement sur les granulateurs à sec utilisés dans le recyclage des plastiques, il convient de noter que la granulation, en tant que procédé industriel plus large, peut impliquer des méthodes humides. Les granulateurs humides incorporent des liquides (par exemple, de l'eau, des détergents) pendant leur fonctionnement, souvent pour nettoyer les matériaux contaminés ou refroidir les machines. Les granulateurs à sec, qui fonctionnent sans liquide, sont standard dans la plupart des installations de moulage, de thermoformage et d'extrusion de plastique. Le contexte industriel plus large de la granulation, tel qu'il est observé dans les secteurs pharmaceutique, alimentaire et chimique, peut impliquer différents mécanismes comme l'agglomération ou la granulation en lit fluidisé pour créer des formes de particules spécifiques. Cependant, aux fins de comparaison avec les broyeurs utilisés dans le traitement des déchets et le recyclage, l'accent reste mis sur la réduction mécanique de la taille par découpe.

C. Caractéristiques de sortie

Le matériau produit par un granulateur industriel se distingue par sa qualité et sa consistance :

- Gamme de tailles de particules : Les granulateurs produisent des particules nettement plus petites et de taille plus homogène que les broyeurs. La granulométrie typique est déterminée par le crible et se situe généralement entre 6 et 12 mm, bien que d'autres granulométries puissent être obtenues avec différents cribles.

- Forme: Le produit final se compose de granulés, de flocons ou de matières broyées uniformes. Les particules ont généralement une forme homogène et ressemblent souvent beaucoup à des granulés de plastique vierge, ce qui facilite leur utilisation ultérieure.

- Uniformité: Une grande uniformité, tant au niveau de la granulométrie que de la forme, est la marque distinctive des matériaux granulés. Cette uniformité est cruciale pour les applications où le rebroyé est mélangé à de la matière vierge ou utilisé directement dans les procédés de fabrication, car elle garantit un comportement de traitement et une qualité du produit final prévisibles. Ce rebroyé uniforme et de haute qualité peut souvent remplacer directement les granulés de plastique vierge, offrant ainsi des avantages économiques et environnementaux substantiels. Sur le plan économique, il réduit la dépendance et le coût des matières premières vierges et nécessite souvent moins d'énergie pour son retraitement que la production de nouveaux plastiques à partir de zéro. Sur le plan environnemental, il réduit la quantité de déchets plastiques envoyés en décharge et diminue la demande d'extraction de ressources vierges. La granulation devient ainsi une technologie clé pour un véritable recyclage du plastique en boucle fermée, transformant efficacement les déchets en un produit industriel de valeur. La finesse attribuée aux granulateurs se traduit directement par une valorisation accrue des matériaux de rebut.

D. Matériaux traités et applications typiques

Matériaux traités :

La grande majorité des matériaux traités par les granulateurs sont des plastiques. Cela comprend une large gamme de thermoplastiques tels que le polyéthylène (PE), le polypropylène (PP), le polystyrène (PS), le chlorure de polyvinyle (PVC) et les plastiques techniques comme le polycarbonate (PC), le polyéthylène téréphtalate (PET) et l'acrylonitrile butadiène styrène (ABS). Les déchets plastiques comprennent les chutes, les carottes, les canaux d'écoulement, les pièces rejetées, les bouteilles, les films et les tuyaux. Si les plastiques constituent leur spécialité, les granulateurs peuvent également traiter d'autres matériaux comme le caoutchouc, certains types de déchets électroniques (par exemple, les isolants de câbles), les câbles en cuivre, le papier et les métaux non ferreux légers.

Applications typiques :

Les granulateurs sont principalement utilisés dans le secteur du recyclage des plastiques, où ils permettent de transformer les déchets plastiques en matériaux rebroyés réutilisables. Ils font partie intégrante des opérations de recyclage internes des usines de fabrication de plastique, permettant le retraitement immédiat des déchets de production. Ils sont également utilisés dans le recyclage des déchets électroniques pour la libération et le calibrage des composants non métalliques, ainsi que pour le recyclage général d'autres matériaux non plastiques appropriés. Si certaines sources mentionnent des applications plus larges dans les industries agroalimentaire, pharmaceutique, chimique et métallurgique pour la création de formes granulaires de diverses substances, ce rapport se concentre sur leur rôle comparatif dans la réduction des déchets et le recyclage, aux côtés des broyeurs.