Vijesti o recikliranju

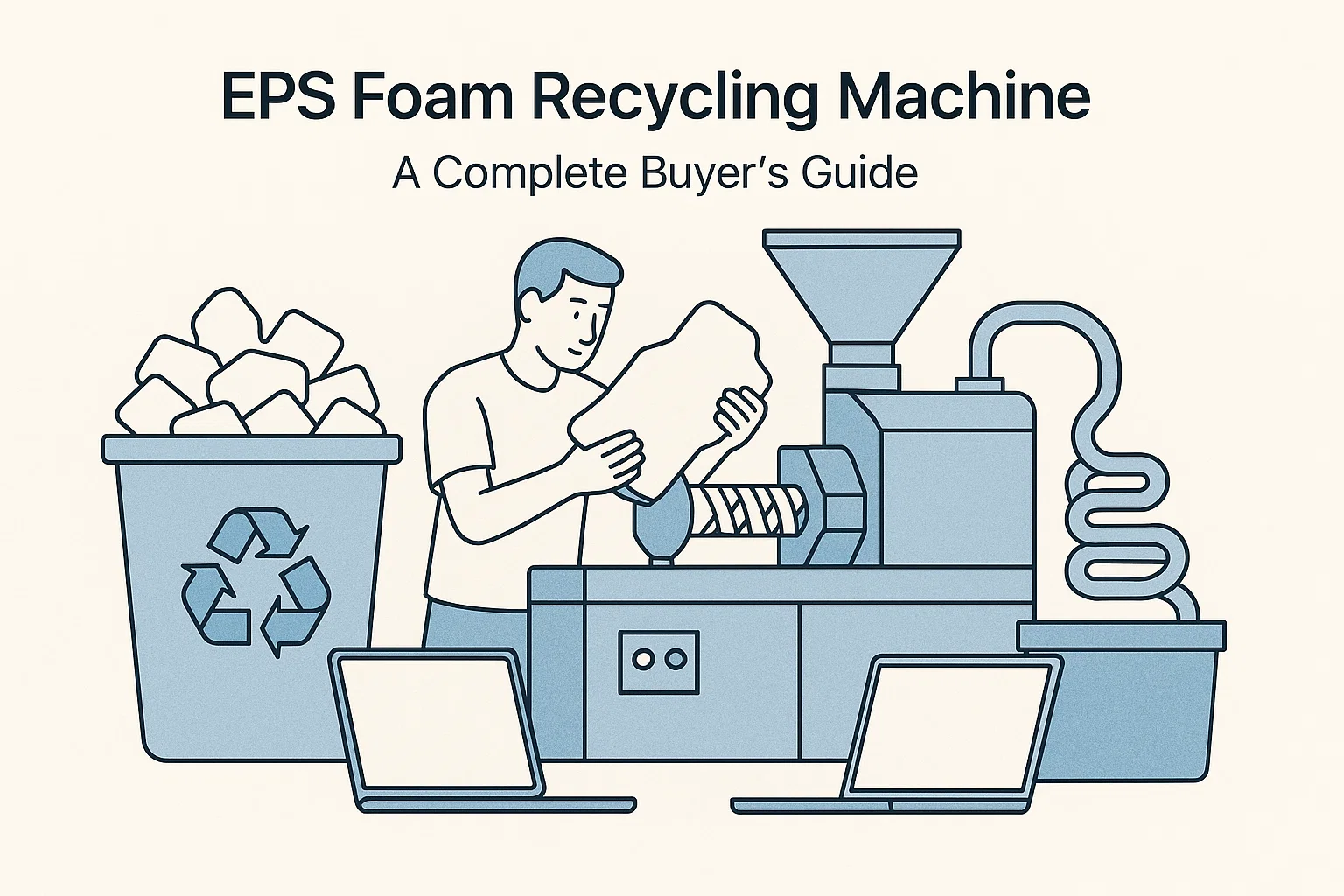

La mousse résiduelle représente un défi environnemental significatif en raison de sa nature volumineuse et de sa décomposition lente. Heureusement, strojevi za recikliranje pjene Offrez une solution innovante en transformant ce déchet problématique en matériaux précieux et réutilisables. Ce guide complet explore comment ces machines fonctionnent et pourquoi elles sont essentielles pour la gestion durable des déchets.

Comprendre le Processus de Recyclage de la Mousse

La transformation des déchets de mousse en matériaux réutilisables implique une série de étapes soigneusement orchestrées, chacune jouant un rôle crucial dans le processus de recyclage global.

Collecte et Tri : La Fondation d'un Recyclage Efficace

Le voyage commence par la collecte de matériaux de mousse provenant d'entreprises, de centres de recyclage et de points de collecte. Cela inclut l'polystyrène expansé (EPS), couramment appelé Styrofoam, ainsi que d'autres types de mousse utilisés dans l'emballage, l'isolation et les produits de consommation.

Un tri approprié est absolument essentiel à ce stade. Différents types de mousse nécessitent des méthodes de traitement différentes, et les contaminants tels que les bandes adhésives, les étiquettes ou les matériaux mélangés peuvent considérablement réduire l'efficacité du recyclage. Prendre le temps de séparer les matériaux correctement assure un traitement plus fluide et une qualité supérieure du produit final.

Réduction de Taille : Façonnant les Volumes en Gestionnable

Une fois triés, les mousses sont introduites dans des concasseurs ou des broyeurs qui les réduisent en morceaux plus petits. Cette étape répond à l'un des plus grands défis de la mousse : sa très faible densité et sa nature volumineuse.

En réduisant la taille des particules, ces machines créent un matériau plus uniforme, plus facile à manipuler aux étapes de traitement suivantes. Les particules plus petites permettent également d'obtenir de meilleures ratios de compression pendant la densification, améliorant ainsi l'efficacité de l'ensemble de l'opération de recyclage.

Densification: The Essential Transformation

Densification is at the core of foam recycling processes. Strojevi za recikliranje pjene Specialized compactors or densifiers are employed, utilizing heat and pressure to significantly reduce foam volume—often by 90% or more.

Certain machines employ thermal methods, applying controlled heat to soften and compress the foam. Others depend on mechanical compression, utilizing robust hydraulic systems to squeeze the material into dense blocks. This transformation is what makes foam recycling economically feasible, as it slashes storage space requirements and transportation costs by up to 50 times.

Extrusion: Producing Raw Materials for Manufacturing

For polystyrene foam and certain other types, extrusion takes recycling to the next level. These sophisticated machines melt the compacted foam and force it through specialized molds, creating uniform plastic pellets or custom profiles.

The resulting pellets meet the specifications required for manufacturing applications, enabling them to serve as feedstock for new products. This process effectively returns the foam to its original raw material state, ready to restart its lifecycle.

Output and Reuse: Completing the Cycle

The final products from foam recycling come in various forms, each tailored to specific applications:

Densified blocks or ingots Serving as lightweight filler material in construction projects, soundproofing applications, and as spacers in shipping containers, they offer uniform density and shape for ease of handling and transportation.

Plastic pellets Serve as the foundation for a variety of new products, such as picture frames, crown molding, office supplies, and even new foam products. Many manufacturers actively seek recycled foam pellets as a sustainable alternative to raw materials.

Custom extruded profiles Can be tailored directly for specific applications, eliminating the need for additional manufacturing steps and reducing overall production costs.

Types of Foam Recycling Equipment

Understanding the different machine types is crucial for businesses to select the appropriate equipment for their specific needs.

Shredders and Grinders

Ces machines se concentrent exclusivement sur la réduction de taille et servent généralement comme premier étape dans des opérations de recyclage plus vastes. Elles sont idéales pour les installations traitant de grandes quantités de déchets de mousse mélangée.

Kompaktori

Les compacteurs utilisent une pression mécanique pour réduire le volume de la mousse sans la fondre. Ils sont parfaits pour les entreprises générant régulièrement des déchets de mousse mais n'ayant pas l'espace pour des lignes de recyclage complètes. Le matériau compacté peut ensuite être transporté vers des installations équipées de matériel de traitement plus avancé.

Sredstva za zgušnjavanje

Aidez les entreprises à passer de modèles linéaires "prendre-faire-jeter" à des systèmes circulaires où les matériaux circulent constamment à travers l'utilisation, la récupération et la rémanufacture. Cette approche est en accord avec les initiatives mondiales de durabilité et les réglementations environnementales de plus en plus strictes.

Ekstruderi

Extruders embody the cutting-edge technology in foam recycling, melting and reconfiguring material into pellets or profiles suitable for production. Although they necessitate a higher initial investment, they yield the most valuable output and are indispensable for companies aiming to establish closed-loop recycling systems.

The Importance of Foam Recycling

Zaštita okoliša

Foam waste occupies vast amounts of space in landfills and can remain intact for hundreds of years without decomposing. Recycling foam significantly diminishes the volume of waste that needs to be disposed of and prevents harmful substances from accumulating in our environment.

Očuvanje resursa

Each ton of recycled foam diminishes the demand for raw petroleum-based polymers. This preserves finite natural resources and lessens the environmental footprint associated with extracting and processing raw materials.

Economic Opportunities

Recycling generates real economic value. Businesses can generate income from materials that were previously disposed of at a cost. The recycled foam market is continually expanding, driven by growing demand from manufacturers for sustainable materials.

Promoting Circular Economy Objectives

Strojevi za recikliranje pjene Gèrent les mousses expansées (EPS), les mousses extrudées (XPS) et les mousses en polyéthylène. Chaque type de machine a des capacités spécifiques, il est donc important de correspondre l'équipement à vos types de mousse. Certains systèmes avancés peuvent traiter plusieurs variétés de mousse, tandis que d'autres se spécialisent dans des matériaux spécifiques pour une efficacité optimale.

Key Implementation Considerations

Equipment Selection

Select equipment based on your specific foam types, processing volume, and space limitations. Consider whether a single machine or an integrated recycling line is required, and assess both initial capital investment and long-term operational efficiency.

Staff Training

Accurate training guarantees safe and efficient operation, as well as maximizes the lifespan of the equipment. Operators must be familiar with sorting requirements, safety protocols, and fundamental troubleshooting procedures.

Redovito održavanje

Implement a preventive maintenance schedule to ensure smooth machine operation. Regular cleaning, lubrication, and inspections help prevent costly breakdowns and maintain consistent output quality.

Kontrola kvalitete

Establish procedures for monitoring output quality. Consistent density, minimal contamination, and proper sizing ensure that your recycled materials meet market specifications and command premium prices.

Često postavljana pitanja

What types of foam can be recycled in these machines?

Most strojevi za recikliranje pjene handle expanded polystyrene (EPS), extruded polystyrene (XPS), and polyethylene foam. Each machine type has specific capabilities, so it's important to match equipment to your foam types. Some advanced systems can process multiple foam varieties, while others specialize in specific materials for optimal efficiency.

How much space reduction can foam recycling machines achieve?

Moderne foam recycling equipment généralement réduit le volume de mousse de 90 à 98 %, selon le type de machine et la méthode de traitement. Les compacteurs à froid atteignent généralement des ratios de compression de 40:1 à 50:1, tandis que les densificateurs à fusion thermique et les extrudeuses peuvent atteindre des ratios de 90:1 ou plus. Cette réduction spectaculaire rend le stockage et le transport économiquement viables.

Quel est le délai de retour sur investissement pour l'investissement dans des équipements de recyclage de mousse ?

Le retour sur investissement varie en fonction du volume de déchets de mousse, des coûts de l'équipement et des conditions du marché local pour les matériaux recyclés. Les entreprises traitant de grandes quantités de mousse peuvent souvent constater des périodes de remboursement de 1 à 3 ans grâce à des économies combinées sur les coûts de traitement et aux revenus provenant de la vente de matériaux recyclés. Les petites opérations peuvent prendre plus de temps, mais atteignent tout de même un retour positif.

Peut-on obtenir une qualité de mousse recyclée comparable à celle des matériaux vierges ?

Oui, une mousse recyclée correctement traitée peut répondre aux normes de qualité équivalentes aux matériaux vierges pour de nombreuses applications. La clé réside dans un tri approprié, le contrôle de la contamination et les paramètres de traitement. Bien que certaines applications de haute spécification nécessitent encore des matériaux vierges, la mousse recyclée est excellente pour les matériaux de construction, le nouveau conditionnement, les produits de consommation et de nombreuses applications de fabrication.

Quels sont les principaux coûts d'exploitation des machines de recyclage de mousse ?

Les coûts d'exploitation incluent l'électricité (le coût variable le plus élevé), les pièces de maintenance, la main-d'œuvre et les réparations occasionnelles. Les modèles économes en énergie peuvent traiter la mousse pour à peine quelques cents par livre. Une maintenance préventive régulière minimise les coûts de réparation imprévus. La plupart des entreprises trouvent que les coûts d'exploitation sont plus que compensés par les économies sur les coûts de traitement et les revenus de vente de matériaux, rendant le recyclage de la mousse extrêmement rentable à long terme.