Granulatory kontra rozdrabniacze kontra peletyzatory: zrozumienie różnic i synergii

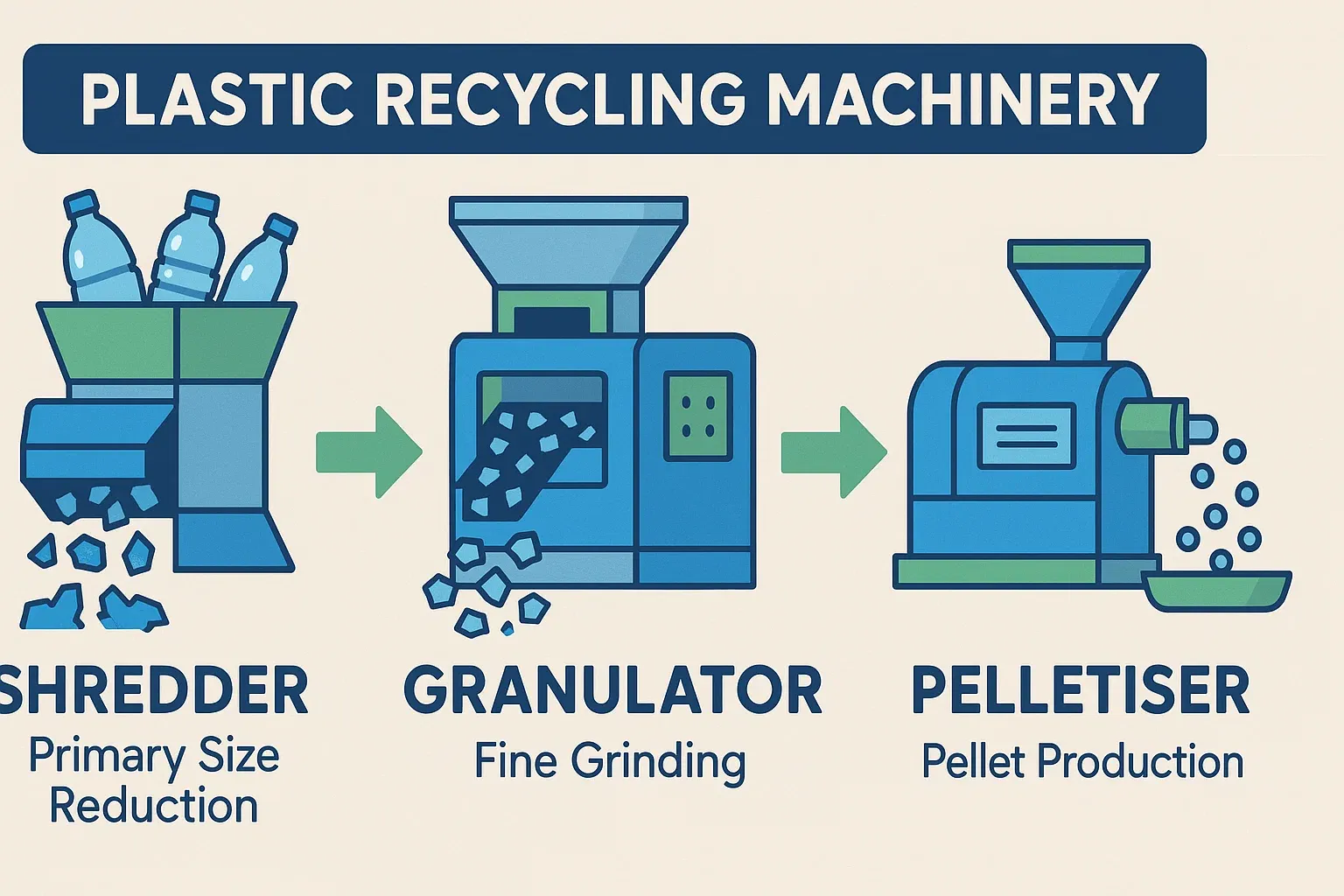

W dziedzinie recyklingu tworzyw sztucznych granulatory, rozdrabniacze i peletyzatory to trzy powszechne, ale funkcjonalnie odrębne urządzenia. Jasne zrozumienie ich różnic i powiązań jest kluczowe dla optymalizacji procesów recyklingu.

Niszczarka

Rozdrabniacz jest używany przede wszystkim do początkowej redukcji wielkości dużych, dużych lub mieszanych odpadów plastikowych. Zazwyczaj wykorzystuje metody rozrywania, ścinania lub uderzeń w celu uzyskania większych kawałków o nieregularnych rozmiarach. Rozdrabniacze często służą jako urządzenia do wstępnego przetwarzania w granulatorach, szczególnie w przypadku materiałów, które są zbyt duże lub trudne do bezpośredniego podawania do leja granulatora. Głównym celem jest zmniejszenie objętości materiału w celu łatwiejszej późniejszej obsługi, z mniejszym naciskiem na jednorodność końcowej cząstki.

Granulator

Granulator, jak sama nazwa wskazuje, wykorzystuje szybkoobrotowe ostrza do drobnego cięcia i rozbijania tworzyw sztucznych, wytwarzając mniejsze, stosunkowo jednolite cząstki lub płatki (często nazywane przemiałem). Przemiał ten może być bezpośrednio ponownie wykorzystany w produkcji lub służyć jako surowiec dla granulatora.

Granulator

Granulator jest zazwyczaj umieszczany na końcu linii recyklingu. Przyjmuje oczyszczony i zmiażdżony (ewentualnie granulowany) plastik, topi go i wytłacza przez głowicę matrycy na pasma. Pasma te są następnie cięte przez jednostkę granulującą (np. pierścieniową, chłodzoną powietrzem, podwodną) na jednolite, nadające się do sprzedaży granulaty z tworzywa sztucznego. Granulki te mają spójny kształt, rozmiar i gęstość nasypową, co ułatwia ich przechowywanie, transport i wykorzystywanie w kolejnych procesach formowania tworzyw sztucznych.

Synergie w liniach recyklingu

Te trzy rodzaje sprzętu mogą działać synergicznie w linii recyklingu. Typowy proces może obejmować: duże odpady najpierw wprowadzane do rozdrabniacza w celu zgrubnego rozdrobnienia, a następnie transportowane do granulatora w celu drobnego zmielenia. Powstały przemiał, po umyciu i wysuszeniu, jest następnie podawany do granulatora w celu stopienia, wytłaczania i cięcia na końcowe granulki z tworzywa sztucznego. Niektóre zintegrowane systemy łączą nawet funkcje rozdrabniania, podawania i wytłaczania (peletyzowania) w jednym kroku.

Optymalna konfiguracja linii recyklingu (np. rozdrabniacz → granulator → granulator kontra granulator → granulator) jest w dużym stopniu zależna od formy i objętości materiału wejściowego, a także od specyfikacji wymaganych dla produktu końcowego. Nie ma jednej „najlepszej” sekwencji. Wybór sprzętu i jego kolejność to strategiczna decyzja oparta na cechach materiału i celach przetwarzania, kluczowa dla inżynierów projektujących linie recyklingu.

Konsekwencje niezrozumienia ról sprzętu

Mylenie odrębnych ról rozdrabniaczy, granulatorów i peletyzatorów może prowadzić do nieefektywnego przetwarzania, zwiększonego zużycia energii i niższej jakości materiałów pochodzących z recyklingu, co ostatecznie wpływa na zwrot z inwestycji. Na przykład użycie granulatora do przetwarzania bardzo dużych lub twardych materiałów, które są bardziej odpowiednie dla rozdrabniacza, spowoduje nadmierne zużycie ostrzy i sit, częste blokady i przeciążenie silnika. Podobnie, oczekiwanie, że granulowany przemiał będzie miał takie same właściwości fizyczne jak granulat peletyzowany, jest nierealne. Wyraźne rozróżnienie funkcji tego sprzętu pomaga nabywcom podejmować świadome decyzje inwestycyjne i umożliwia inżynierom projektowanie wydajnych systemów recyklingu.