Secretul granulatorului: Cum dimensiunea sitei modelează producția de plastic

Pentru achizitorii, inginerii și tehnicienii din industria materialelor plastice, înțelegerea fiecărei componente a echipamentului este esențială pentru optimizarea producției. Un element adesea subestimat într-un... granulator de plastic este ecranul. Dimensiunea sa nu este doar un detaliu minor; este un factor critic care influențează direct calitatea, consistența și adecvarea plasticului granulat.

Înțelegerea granulatorului de plastic: o scurtă reîmprospătare

Înainte de a aprofunda detaliile dimensiunilor ecranelor, să revedem pe scurt ce este un granulator de plastic În esență, un granulator (cunoscut și sub denumirea de mașină de tocat) este conceput pentru a reduce dimensiunea deșeurilor de plastic – cum ar fi canalele de presare, canalele de turnare, piesele respinse sau articolele mai mari din plastic – în particule mai mici, mai ușor de gestionat și adesea reutilizabile, numite granule sau fragmente de plastic.

Flux de lucru ilustrativ al unui granulator de plastic:

1. Alimentare plastic (Intrare) → 2. Cameră de tăiere (Rotor cu cuțite) → 3. Sită (Dimensionare) → 4. Plastic granulat (Ieșire)

Plasticul este introdus într-o cameră de tăiere unde cuțite rotative și staționare forfecează și taie materialul. Odată ce bucățile sunt suficient de mici, acestea trec printr-o sită cu găuri de dimensiuni specifice, determinând dimensiunea maximă a granulatului final.

Rolul crucial al sitei într-un granulator de plastic

Ecranul într-un granulator de plastic acționează ca un paznic. Este o foaie sau placă metalică perforată situată sub camera de tăiere. Funcțiile sale principale sunt:

- Determinarea dimensiunii finale a particulelor: Diametrul găurilor din sită dictează dimensiunea maximă a particulelor granulate. Materialul rămâne în camera de tăiere până când este suficient de mic pentru a trece prin aceste perforații.

- Asigurarea uniformității particulelor: O sită bine aleasă ajută la producerea unui granulat mai consistent și mai uniform, ceea ce este vital pentru multe procese ulterioare, cum ar fi turnarea prin injecție sau extrudarea.

Fără sita corectă, s-ar putea să ajungeți la material prea mare, prea mic, prea inconsistent sau cu o cantitate excesivă de praf fin – toate acestea putând avea un impact negativ asupra operațiunilor ulterioare și a calității produsului.

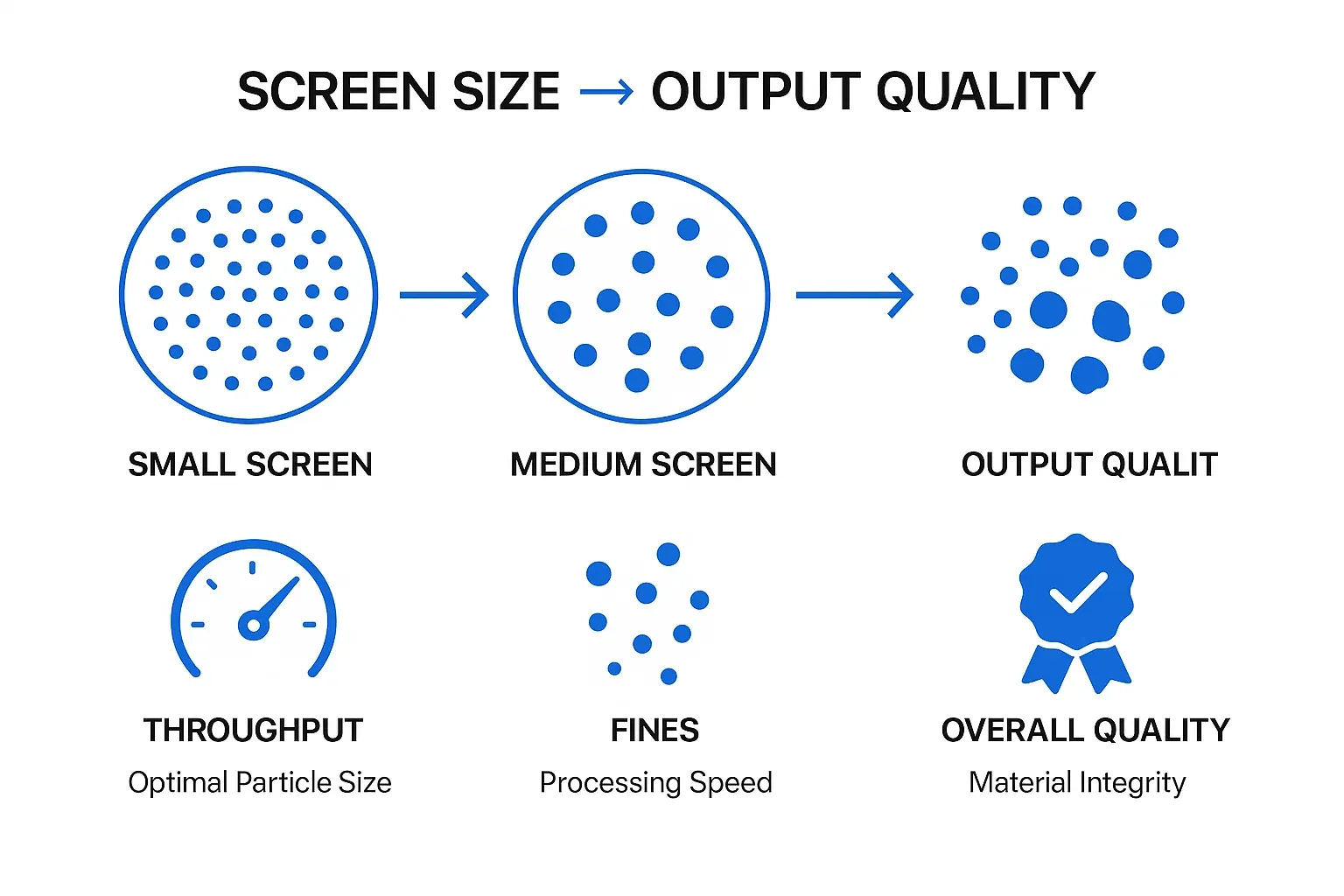

Cum dimensiunea ecranului influențează direct calitatea rezultatului

Alegerea diametrului orificiului ecranului este o chestiune de echilibrare. Să explorăm principalele moduri în care dimensiunea ecranului influențează rezultatul:

Dimensiunea și uniformitatea particulelor

Acesta este cel mai direct impact.

- Găuri mai mici pentru ecran (de exemplu, 4-6 mm): Produceți granule mai mici, adesea mai uniforme. Acest lucru este în general de dorit pentru aplicațiile care necesită o măcinare fină și consistentă, care se topește și curge uniform, cum ar fi turnarea prin injecție complexă. Cu toate acestea, realizarea acestui lucru ar putea reduce randamentul și crește șansa de formare a particulelor fine.

- Găuri mai mari pentru ecran (de exemplu, 8-12 mm+): Rezultă în granule mai mari. Acest lucru poate fi acceptabil, sau chiar preferat, pentru aplicații mai puțin solicitante sau atunci când materialul regrăcinat este amestecat cu material virgin în proporții mai mici. Randamentul este de obicei mai mare.

Scopul este de a atinge cea mai mică dimensiune practică a particulelor pe care procesul dumneavoastră din aval le poate gestiona eficient, fără a crea amenzi excesive sau a compromite inutil randamentul.

Randament și eficiență

Randamentul se referă la cantitatea de material pe care un granulator o poate procesa pe unitatea de timp (de exemplu, kg/oră).

- Ecrane mai mari: În general, permit un randament mai mare, deoarece materialul poate ieși mai repede din camera de tăiere.

- Ecrane mai mici: Poate reduce randamentul, deoarece materialul trebuie tăiat de mai multe ori pentru a atinge dimensiunea necesară pentru a trece prin găurile mai mici. Aceasta înseamnă că particulele petrec mai mult timp în camera de tăiere.

Este un compromis: prioritizați particulele mai fine și mai uniforme cu prețul vitezei de procesare sau este acceptabil un randament mai mare cu particule puțin mai mari/mai puțin uniforme?

Generarea de amenzi și integritatea materialelor

„Particulele fine” sunt particule foarte mici sau praf. Particulele fine excesive sunt în general nedorite, deoarece pot:

- Cauzează probleme în sistemele de transport și alimentare.

- Duce la topire și procesare inconsistente în utilaje precum extruderele sau mașinile de turnat prin injecție.

- Prezintă un pericol de praf la locul de muncă.

- Reprezintă pierderi materiale.

Deși contraintuitiv, ecrane foarte mici, în special în cazul materialelor plastice fragile, poate duce uneori la creșterea particulelor fine. Acest lucru se datorează faptului că materialul este lovit în mod repetat de cuțite, deoarece se chinuie să treacă prin găurile minuscule, ceea ce poate duce la fracturarea acestuia în praf, în loc să fie tăiat curat. În schimb, o sită prea mare ar putea să nu reducă suficient materialul, ducând la particule supradimensionate, care cauzează, de asemenea, probleme. Tipul de plastic joacă, de asemenea, un rol semnificativ aici; materialele plastice flexibile se comportă diferit față de cele rigide sau fragile.

Consumul de energie și acumularea de căldură

Prelucrarea materialului prin orificii mai mici ale sitei poate duce la:

- Consum crescut de energie: Motorul lucrează mai intens pentru mai mult timp pentru a reduce particulele la o dimensiune mai mică.

- Acumulare mai mare de căldură: O acțiune de tăiere mai intensă și frecarea din interiorul camerei generează mai multă căldură. Pentru materialele plastice sensibile la căldură (cum ar fi PVC sau PET într-o oarecare măsură), căldura excesivă poate duce la degradarea materialului, alterându-i proprietățile sau provocând decolorarea.

Proiectarea corectă a mașinii, cuțitele ascuțite și selecția corespunzătoare a sitei pot atenua aceste probleme. Unele granulatoare oferă și caracteristici precum răcirea cu apă pentru camera de tăiere.

Vizualizarea performanței: Dimensiunea ecranului vs. indicatori cheie

Pentru a ilustra mai bine aceste relații, luați în considerare următoarele tendințe generale (performanța reală va varia în funcție de material, tipul mașinii și starea cuțitului):

| Dimensiunea orificiului ecranului | Dimensiunea tipică a particulelor | Randament relativ | Potențial de amenzi (dependent de material) | Aplicație tipică |

|---|---|---|---|---|

| Mic (de exemplu, 4-6 mm) | Fin, Uniform | Inferior | Moderat (poate fi mai mare cu materiale plastice fragile) | Turnare de înaltă precizie, utilizare intensă a pieselor regrăscate % |

| Mediu (de exemplu, 6-10 mm) | Mediu, destul de uniform | Mediu | În general, scăzut spre moderat | Turnare generală, extrudare |

| Mare (de exemplu, 10-15 mm+) | Grosier, mai puțin uniform | Superior | Scăzut (dar particulele sunt mai mari) | Reducerea deșeurilor voluminoase, utilizarea redusă a materialului regrășat % |

Acest tabel oferă o prezentare generală simplificată. Efectuați întotdeauna teste cu materialul și aplicația specifică pentru a determina dimensiunea optimă a ecranului.

Alegerea dimensiunii optime a ecranului: Considerații cheie

Selectarea ecranului potrivit pentru dvs. granulator de plastic implică luarea în considerare a mai multor factori:

- Tip de material: Materialele plastice fragile (de exemplu, PS, SAN) se pot sfărâma și pot produce mai multe particule fine în cazul sitelor foarte mici. Materialele plastice mai moi și mai ductile (de exemplu, PE, PP) pot fi mai tolerante, dar se pot și întinde sau topi dacă se generează prea multă căldură.

- Calitatea dorită a rezultatului: Care este dimensiunea maximă acceptabilă a particulelor pentru procesul dumneavoastră din aval? Cât de uniforme trebuie să fie granulele?

- Aplicație în aval:

- Turnare prin injecție: Adesea necesită granule mai fine și uniforme (de exemplu, 4-8 mm) pentru o topire și o curgere consecvente.

- Extrudare: Poate tolera adesea particule puțin mai mari sau mai puțin uniforme (de exemplu, 6-10 mm), dar consistența este totuși importantă.

- Reciclare/Reprocesare: Cerințele variază foarte mult. Dacă este vândut ca material reciclat, cumpărătorul va avea specificații.

- Cerințe de randament: Cât material trebuie să procesați pe oră? Echilibrați acest lucru în funcție de dimensiunea dorită a particulelor.

- Procentul de resturi utilizate: Dacă se utilizează un procent ridicat de material regrăcinat cu material virgin, se preferă de obicei o granulă mai consistentă și mai fină.

- Starea cuțitelor: Cuțitele ascuțite sunt esențiale. Cuțitele tocite vor zdrobi și rupe materialul în loc să-l taie curat, ceea ce va duce la mai multe particule fine și la un consum mai mare de energie, indiferent de dimensiunea sitei.

Concluzie: O alegere mică cu impact mare

Ecranul din granulator de plastic este mult mai mult decât o simplă placă metalică cu găuri. Este o componentă esențială care definește semnificativ caracteristicile materialului granulat. Înțelegând modul în care diferite dimensiuni ale sitei afectează dimensiunea particulelor, uniformitatea, debitul, generarea de particule fine și consumul de energie, puteți lua decizii informate pentru a optimizați procesul de granulare.

Consultați întotdeauna producătorul granulatorului sau un expert în procesarea materialelor dacă nu sunteți sigur. Experimentarea cu diferite dimensiuni de site (dacă este posibil) pentru materialele și aplicațiile specifice poate duce la îmbunătățiri substanțiale ale calității rezultatelor și ale eficienței operaționale generale. Nu uitați, alegerea corectă a sitei vă ajută să vă asigurați că materialul regrăsit este un bun valoros, nu o bătaie de cap în procesare.

Căutați mai multe informații despre granulatoarele de plastic sau aveți nevoie de sfaturi de specialitate? Explorați gama noastră de granulatoare de plastic aici sau contactați echipa noastră tehnică astăzi.