Náš šnekový lis na plastové fólie Systémy (mačkací/zahušťovací) jsou primárně určeny pro Evropu a Severní Ameriku, kde recyklační společnosti čelí společné realitě: vyšším nákladům na pracovní sílu, přísnějším požadavkům na kvalitu a rostoucím cenám energií. Kupující v těchto regionech obvykle upřednostňují zařízení, která dokáží zajistit:

- Stabilní snížení vlhkosti u promytého filmu (pro zlepšení stability extruze a kvality pelet)

- Nižší provozní náklady díky efektivnímu odvodňování a využití tepla

- Konzistentní propustnost s minimálním zásahem obsluhy

- Spolehlivý výkon i při práci s náročnými surovinami (potištěná fólie, smíšená fólie, mokrá nebo kontaminovaná fólie)

Evropa (EU/Spojené království): Poptávka je nejsilnější v zemích s rozvinutou recyklační infrastrukturou a silnými cíli v oblasti recyklace obalů – zejména v Německu, Itálii, Francii, Španělsku, Nizozemsku, Polsku a Velké Británii. Tyto trhy často vyžadují přísnější kontrolu kontaminace a vlhkosti, aby byly splněny požadavky na kvalitu pelet v následných fázích výroby.

Severní Amerika (USA/Kanada): Mnoho závodů rozšiřuje svou kapacitu, aby mohly zpracovávat více spotřebitelské fólie a komerční/průmyslové fólie. Mezi běžné priority patří automatizace, provozuschopnost a snižování spotřeby energie na tunu, a to při zachování konzistentní kvality pelet pro aplikace s vyšší hodnotou.

Co je to šnekový lis na plastové fólie (lis/zhušťovadlo)?

Systém šnekového lisu na plastové fólie je mechanické odvodnění + fáze zhutňování používá se po lince na praní fólie. Odstraňuje volnou vodu z proprané fólie pomocí komprese a smyk, přeměňující mokrý, nadýchaný film na horký, zhuštěný výstup s nízkou vlhkostí který spolehlivěji přivádí do extruderu a peletizéru.

V typické fóliové lince se šnekový lis nachází za:

třídění → drcení → praní → (třecí/plavací oplach) → mechanické odvodňování → šnekový lis → extruze → peletizace

Ve srovnání se základními odstředivkami nebo jednoduchými lisovacími válci může dobře navržený šnekový lis poskytnout:

- Nižší a stabilnější vlhkost

- Horký, zhutněný výstup (zhuštěný film)

- Snížené zachycování vzduchu před extruzí

- Lepší stabilita linky za reálných variací surovin

Proč regulace vlhkosti přímo ovlivňuje náklady a kvalitu pelet

Vlhkost není jen “voda”. Při recyklaci fólií se problémy s vlhkostí často spojují s:

- zbytky pracího prostředku, jemné kontaminanty a organické stopy

- těkavé látky inkoustu (potištěný film)

- nerovnoměrné sušení kvůli kolísání tloušťky filmu

- voda zachycená uvnitř záhybů a vícevrstvých struktur

Pokud je vlhkost nestabilní, extruder s ní musí bojovat. Výsledek je známý každému recyklátoru fólií:

- bubliny/dutiny v peletách

- nestabilní tlak taveniny

- časté výměny síta (kontaminace + gely)

- nižší propustnost nebo vynucené zpomalení

- vyšší spotřeba energie na tunu

- více zmetků a více zásahů obsluhy

Šnekový lis řeší problém dříve – než se z extruderu stane “sušička”.”

Hlavní kupující: Pro koho je tento systém určen

Tento systém je určen pro zařízení, která potřebují přeměnit promytou plastovou fólii na stabilní, vysoce kvalitní vstupní surovinu pro extruzi a peletizaci. Mezi typické zákazníky patří:

1) Zařízení na recyklaci plastových fólií (post-spotřební a post-průmyslové)

- Zpracování operátorů LDPE/LLDPE fólie, stretch fólie, balicí fólie, nákupní tašky, zemědělská fólie a směsné flexibilní plasty

- Rostliny provozující celou řadu: třídění → drcení → praní → odvodňování/lisování → extruze → peletizace

2) Peletizační / granulační zařízení

- Výrobci přecházejí ze základního odvodňování na lepší regulaci vlhkosti pro lepší stabilitu taveniny

- Rostliny zaměřené na vyšší konzistence pelet, méně bublin/dutin a snížený zápach způsobeno zbytkovou vlhkostí a těkavými látkami

3) Integrátoři mycích linek a stavitelé EPC/linek na klíč

- Strojírenské firmy a integrátoři, kteří dodávají kompletní linky na recyklaci fólií a potřebují spolehlivý stupeň lisování/zhušťování pro optimalizaci návratnosti investic do celého systému

4) Provozovatelé v oblasti nakládání s odpady a MRF expandují do oblasti recyklace fólií

- Provozovatelé rozšiřují možnosti recyklace fólií, aby zvýšili hodnotu flexibilních obalových toků

5) Zpracovatelé a výrobci plastů s interní recyklací

- Továrny, které regenerují vlastní fóliový odpad a snaží se snížit náklady na jeho likvidaci a zlepšit efektivitu přepracování

Typické osoby s rozhodovací pravomocí

V Evropě a Severní Americe jsou nákupní rozhodnutí obvykle řízena:

- Majitelé závodů / Generální ředitelé (Návratnost investic a kapacita)

- Provozní manažeři (provozuschopnost, personální obsazení, stabilita)

- Procesní inženýři (cíle vlhkosti, kvalita pelet, integrace linky)

- Manažeři údržby (provozuschopnost a opotřebitelné díly)

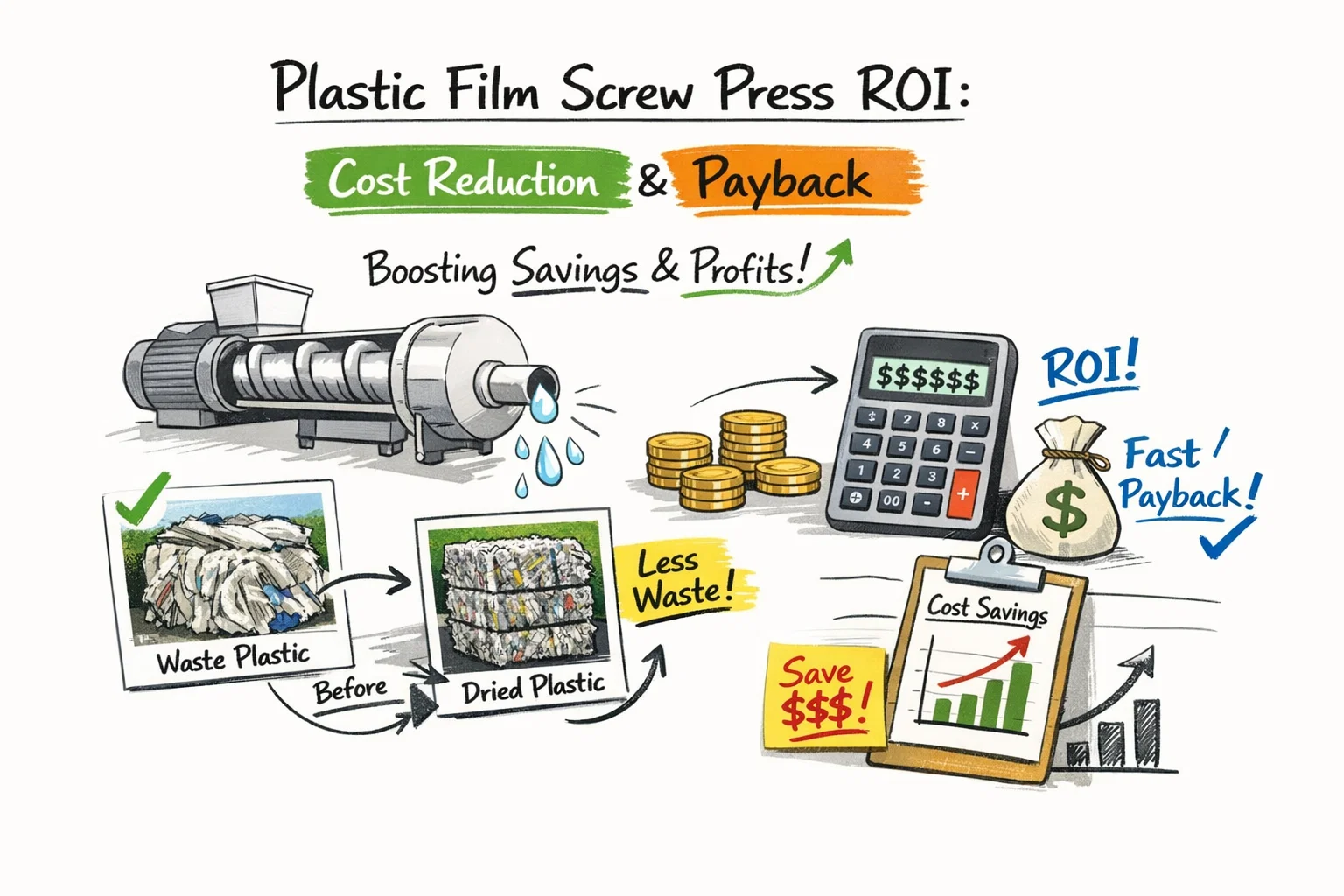

Snížení nákladů: Kde šnekový lis přináší skutečnou návratnost investic

Když závody vyhodnocují systém šnekového lisu, nejdůležitější otázkou není “jak funguje”, ale kde se ušetří peníze. V reálném provozu úspory obvykle plynou z pěti oblastí:

1) Vyšší propustnost a méně zpomalení

Mokrá fólie se chová nekonzistentně a může přetížit podavače, způsobit přemostění nebo nutit extruder běžet nižší rychlostí. Šnekový lis vydává hustý, teplý, konzistentní materiál, což zlepšuje podávání a stabilizuje extruzi.

Praktický dopad:

- stabilnější tlak taveniny

- méně nouzových zastavení

- zlepšená doba chodu na směnu

- snadnější udržení cílového výkonu

2) Nižší spotřeba energie na tunu

Pokud do extruderu vnikne vlhkost, energie se spotřebuje na:

- odpařující se voda

- kompenzace nestability taveniny

- provozování vakuových systémů intenzívněji (a déle)

Mechanickým odstraněním vody (což je obecně levnější než termické odstranění) snižujete energetickou zátěž po proudu.

Co se zlepšuje:

- nižší kWh/tuna pro extruzi

- menší tepelný šok a menší teplotní výkyvy

- snížená potřeba tepla díky teplejšímu zhuštěnému vstupnímu materiálu

3) Nižší náklady na pracovní sílu díky menším zásahům

Mnoho filmových linek se v boji proti variabilitě spoléhá na dovednosti operátora. Šnekový lis samotnou variabilitu snižuje.

Kde klesá pracovní síla:

- méně úprav nastavení podavačů a extruderu

- méně odstávek kvůli čištění a řešení problémů

- méně času stráveného manipulací s nadýchaným mokrým filmem (ruční odstraňování ucpání, čištění můstků atd.)

4) Lepší kvalita pelet (vyšší prodejní cena nebo širší přístup kupujících)

Vlhkost a těkavé látky významně přispívají k:

- bubliny v peletách

- závady související se zápachem a párou

- špatná povrchová úprava

- nestabilní chování MFI v následném zpracování

Lepší regulace vlhkosti může umožnit:

- konzistentnější vzhled pelet

- méně stížností/vrácení zboží zákazníky

- přístup k aplikacím s vyšší hodnotou (v závislosti na vstupní surovině a celkovém návrhu linky)

5) Snížení zmetkovitosti, prostojů a stresu z údržby

Nestabilní krmení mokrou výživou se často zvyšuje:

- načítání a změna frekvence balíčku obrazovky

- přenos kontaminace

- opotřebení šroubů, topných těles a následných součástí

- “skryté prostoje” v důsledku neustálých mikrozastavení a cyklů restartu

Stabilní zhuštěný přísun suroviny snižuje provozní zátěž napříč linkou.

Analýza návratnosti investic: Jak vypočítat návratnost investic v závodě na recyklaci fólií

Jednoduchý a praktický model návratnosti investic (ROI) zahrnuje čtyři měřitelné položky:

- Dodatečná produkce (tuny/rok) díky vylepšené provozuschopnosti a stabilní propustnosti

- Úspora energie (kWh/tuna nebo $/tuna) díky nižší zátěži při sušení a stabilní extruzi

- Úspora práce ($/rok) díky sníženému počtu zásahů a menšímu počtu prostojů

- Zvýšení kvality ($/tuna) pokud vylepšené pelety dosáhnou lepší ceny nebo širšího přijetí ze strany zákazníků

Vzorec pro výpočet návratnosti investic (zjednodušený)

Roční přínos = (Extra tuny × zisk na tunu) + úspora energie + úspora práce + zvýšení kvality

Doba návratnosti = investice do systému / roční přínos

Poznámka: “Marže na tunu” by měla být vaše skutečná marže (prodejní cena mínus variabilní náklady), nikoli tržby.

Příklad scénáře návratnosti investic (ilustrativní)

Aby byla matematika jasná, zde je ilustrativní příklad (čísla se liší podle závodu a regionu):

Podmínky rostliny:

- Linka na prané fólie s roční produkcí 3 000–6 000 tun

- Aktuální kolísání vlhkosti způsobuje častá zpomalení a problémy s kvalitou

Konzervativní předpoklady zlepšení po modernizaci šnekového lisu:

- +8% efektivní zlepšení provozuschopnosti/propustnosti

- Spotřeba energie na tunu při extruzi -10%

- -Snížení zásahů o 1 operátorskou hodinu/den (nebo ekvivalentní snížení nákladů)

- snížení zmetkovitosti a přepracování

I za konzervativních předpokladů je návratnost investic u mnoha elektráren poháněna:

- prodejnější produkce (tuny)

- méně zastavení

- nižší celkové provozní náklady na tunu

Pokud chcete, můžeme postavit vlastní tabulka návratnosti investic s použitím vašich skutečných čísel (kapacita, sazba za kWh, mzdová sazba a míra zmetkovitosti), aby odhad návratnosti odpovídal cílovému trhu vašeho pracoviště.

Klíčové výkonnostní cíle, které kupující požadují

Když kupující v EU/Spojeném království a Severní Americe hodnotí systémy šnekových lisů, obvykle se ptají:

- Konzistence vlhkosti (nejen průměrná vlhkost)

- Stabilita propustnosti pod smíšenou fólií a potištěnou fólií

- Cena opotřebitelných dílů a intervaly výměny

- Snadný přístup pro čištění a údržbu

- Kompatibilita integrace se stávajícími pracími a extruzními linkami

- Funkce automatizace (řízení zátěže, ochrana krouticího momentu, logika alarmu)

Jak se systém integruje do prací a peletizační linky

Systém šnekového lisu je nejúčinnější, když je integrován jako součást stabilního toku:

- Stabilní podávání z prací linky (konzistentní promývání a mechanické odvodnění před filtrací)

- Odvodňování + zhutňování šnekovým lisem (mechanické odstraňování vody a zhutňování)

- Řízené vypouštění (hustý, teplý výstup přímo do podávacího systému extruderu)

- Optimalizovaná extruze pro kvalitu taveniny, není nucen fungovat jako sušička

V mnoha modernizacích se šnekový lis stává “stabilizátorem”, který umožňuje extruderu pracovat blíže jeho projektované kapacitě.

Často kladené otázky (FAQ)

Q1: Může šnekový lis zpracovat potištěnou fólii a smíšenou fólii?

Ano. Potištěná fólie a směsná fólie obvykle obsahují více těkavých látek a variability. Šnekový lis pomáhá stabilizovat vlhkost a hustotu podávání, což snižuje procesní šoky v následném postupu.

Q2: Nahrazuje to sušičku?

V mnoha filmových linkách je šnekový lis snižuje nebo zjednodušuje potřeby sušení. Zda plně nahradí tepelné sušení, závisí na:

- váš cílový obsah vlhkosti pro extruzi

- typ vstupní suroviny a její kontaminace

- celkový design vaší linky

Q3: Je pro operátory obtížné jej používat?

Ne. Většina systémů je konstruována pro jednoduchý provoz s:

- řízení zátěže a ochrana krouticího momentu

- vymazat alarmy a blokování

- stabilní výstup, který snižuje manuální zásahy

Otázka 4: Co je pro návratnost investic nejdůležitější – snížení vlhkosti nebo zhuštění?

Záleží na obojím. Snížení vlhkosti zlepšuje stabilitu taveniny, zatímco zhušťování zlepšuje podávání a propustnost. Nejlepší návratnost investic obvykle plyne z kombinace:

- stabilní vlhkost + stabilní hustota krmiva + méně zastávek

Jste připraveni snížit náklady a zlepšit stabilitu pelet?

Pokud váš závod zpracovává promytou fólii a máte potíže:

- nestabilní extruze

- bubliny/prázdné prostory

- prostoje z mokrého krmení

- vysoké provozní náklady na tunu

Systém šnekového lisu na plastové fólie je často jedním z nejrychlejších způsobů, jak zlepšit návratnost investic, protože stabilizuje nejdražší následnou fázi – extruzi a peletizaci.

Kontaktujte nás s typem vašeho materiálu (LDPE/LLDPE/smíšená fólie), cílovou kapacitou a aktuálním rozsahem vlhkosti. Můžeme vám doporučit správnou konfiguraci a pomoci vám odhadnout návratnost investic na základě vašich místních nákladů na elektřinu a práci.