Noževi za sjeckalice su najkritičnije komponente koje se troše u industrijskim usitnjivačima. Njihova kvaliteta materijala, toplinska obrada, geometrija i usklađenost s primjenom izravno određuju učinkovitost usitnjavanja, potrošnju energije, učestalost zastoja i ukupne operativne troškove.

Za vlasnike postrojenja za recikliranje, kupce opreme i inženjere, razumijevanje načina na koji se noževi usitnjivača dizajniraju, proizvode i odabiru ključno je za maksimiziranje povrata ulaganja i osiguranje stabilnog dugoročnog rada.

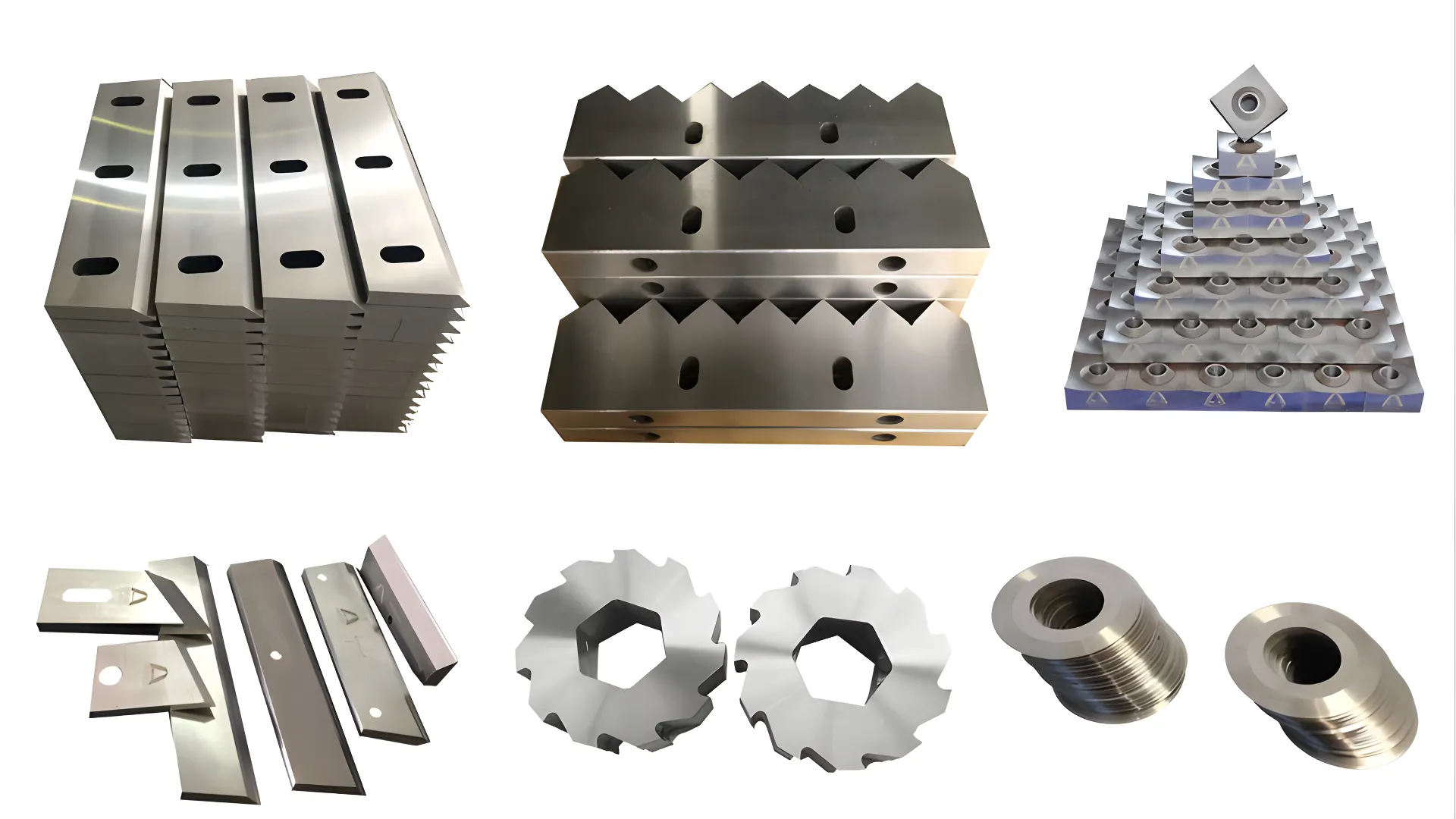

Ovaj vodič objašnjava Kako rade oštrice usitnjivača, kako su izrađene, koji materijali najbolje funkcioniraju za različite primjene i kako odabrati pravu oštricu za svoj zadatak usitnjavanja.

Zašto su oštrice shreddera važne u industrijskom recikliranju

U tipičnom industrijskom šrederu, noževi čine otprilike 15–251 TP7T ukupne cijene stroja, no imaju nesrazmjeran utjecaj na performanse i troškove održavanja.

Loš odabir oštrice može dovesti do:

- Prekomjerno trošenje ili česta zamjena oštrica

- Povećana potrošnja energije

- Nedosljedna veličina čestica

- Preopterećenje osovine, vibracije ili oštećenje ležaja

Nasuprot tome, pravilno odabrane oštrice:

- Isporučite konzistentnu veličinu ispisa

- Smanjite potrošnju energije po obrađenoj toni

- Produžite servisne intervale

- Zaštitite pogonski sklop i strukturu drobilice

U operacijama recikliranja plastike - gdje se materijali uvelike razlikuju po tvrdoći, kontaminaciji i obliku - izbor oštrice je posebno važan.

Osnovne funkcije noževa usitnjivača

Industrijske oštrice usitnjivača obavljaju tri glavne funkcije:

- Prihvat materijala

Profili kuka s oštricom hvataju glomazne ili fleksibilne materijale (filmove, tkane vreće, cijevi) i sprječavaju klizanje. - Šišanje i kidanje

Suprotno rotirajuće lopatice stvaraju sile smicanja koje lome plastiku, gumu ili kompozite duž kontroliranih linija naprezanja. - Kontrola smanjenja veličine

Debljina, razmak i količina lopatica određuju konačnu veličinu čestica i ravnotežu protoka.

Učinkovit dizajn lopatice uvijek je kompromis između agresivnost rezanja, izdržljivost i otpornost na udarce.

Proces proizvodnje oštrica usitnjivača (industrijski standard)

Visokokvalitetne oštrice usitnjivača moraju slijediti stroge postupke proizvodnje i kontrole kvalitete. Profesionalni postupak obično uključuje:

1. Odabir sirovina

Vrhunski legirani alatni čelici kao što su Cr12MoV, D2, DC53 ili SKD11 odabrani su zbog svoje otpornosti na habanje, žilavosti i stabilnosti pri toplinskoj obradi.

2. Precizno rezanje

Rezanje laserom ili vodenim mlazom osigurava dimenzijsku točnost, glatke rubove i minimalno unutarnje naprezanje.

3. Kovanje (kada je potrebno)

Kovanje poboljšava unutarnju strukturu zrna i mehaničku čvrstoću za teške uvjete rada.

4. Gruba obrada

CNC obrada uklanja višak materijala i priprema oštricu za toplinsku obradu.

5. Toplinska obrada

Vakuumska ili toplinska obrada u kontroliranoj atmosferi optimizira tvrdoću, žilavost i konzistentnost mikrostrukture.

6. Kaljenje

Višestruki ciklusi popuštanja uravnotežuju tvrdoću s otpornošću na udarce, smanjujući krhkost.

7. Završno brušenje i rezanje žicom

Završno brušenje osigurava ravnost, preciznu geometriju zuba i konzistentnu tvrdoću po cijeloj površini oštrice.

Svaki korak izravno utječe na vijek trajanja oštrice i performanse usitnjavanja u stvarnim uvjetima.

Objašnjenje uobičajenih materijala oštrica drobilice

Različite primjene usitnjavanja zahtijevaju različite vrste čelika za oštrice. U nastavku slijedi praktična usporedba koju koriste industrijski kupci:

Cr12MoV

- Tvrdoća: visoko

- Otpornost na trošenje: Izvrsno

- Najbolje za: Opće recikliranje plastike, kruta plastika, miješani industrijski otpad

- Snaga: Isplativo i široko korišteno

D2 alatni čelik

- Tvrdoća: Vrlo visoko

- Otpornost na trošenje: Izvrsno

- Najbolje za: Abrazivne plastike, kontaminirani materijali

- Bilješka: Manje otporan na udarce od Cr12MoV

DC53

- Tvrdoća: visoko

- Žilavost: Superiorniji od D2

- Najbolje za: Usitnjavanje pod velikim opterećenjem s rizikom od udara

- Prednost: Smanjeno krhotine i dulji vijek trajanja

SKD11

- Tvrdoća: Stabilan

- Otpornost na trošenje: Izvrsno

- Najbolje za: Precizno usitnjavanje i dugi proizvodni ciklusi

- Snaga: Konzistentna kvaliteta uz pravilnu toplinsku obradu

Važan uvid:

Veća tvrdoća ne znači uvijek bolje performanse. Kod materijala otpornih na udarce, prekomjerna tvrdoća može uzrokovati pucanje ili krhotine oštrice.

Usklađivanje dizajna oštrice s primjenom

Odabir noževa usitnjivača nije samo stvar materijala, već i podudaranje aplikacija.

Recikliranje plastike

- Srednja dubina udice

- Uravnotežena tvrdoća i žilavost

- Optimizirano za PET, HDPE, PP, foliju i otpad od injekcijskog brizganja

Folija, velike vreće i tkani materijali

- Agresivni profil kuke

- Veća čvrstoća kako bi se spriječilo lomljenje rubova

- Pravilna koordinacija brzine osovine

Gume i guma

- Debele oštrice s ojačanom geometrijom

- Naglasak na otpornosti na udarce

- Često uparen s kaljenim odstojnicima

Miješani ili kontaminirani otpad

- Čelik otporan na habanje

- Konzervativne postavke tvrdoće

- Dizajnirano da tolerira metalne tragove i prljavštinu

Ispravno usklađivanje značajno produžuje vijek trajanja lopatica i stabilizira protok.

Debljina, količina i izlazna veličina oštrice

Konfiguracija lopatica izravno utječe na izlazne karakteristike:

- Deblje oštrice:

- Veći kapacitet okretnog momenta

- Grublji izlaz

- Dulji životni vijek

- Tanje oštrice:

- Finiji izlaz

- Veća učinkovitost rezanja

- Brže trošenje u abrazivnim uvjetima

Količina lopatica i raspored odstojnika definiraju konačnu veličinu čestica i trebaju biti usklađeni s nizvodnom opremom kao što su granulatori ili linije za pranje.

Održavanje i optimizacija vijeka trajanja lopatica

Čak i vrhunske oštrice zahtijevaju pravilno održavanje kako bi dostigle svoj puni vijek trajanja:

- Okrenite ili ponovno naoštrite oštrice prije jakog zaobljenja rubova

- Izbjegavajte prekomjerno hranjenje i udarno opterećenje

- Praćenje poravnanja osovine i stanja ležajeva

- Uskladite veličinu sita i postavke ispuštanja s dizajnom lopatica

Preventivno održavanje košta daleko manje od hitnih zastoja.

Zaključak

Noževi usitnjivača ključni su radni elementi svakog industrijskog usitnjivača. Njihov odabir materijala, kvaliteta izrade, geometrija i usklađenost s primjenom izravno određuju produktivnost, operativne troškove i dugovječnost stroja.

Za stručnjake za recikliranje i kupce opreme, ulaganje vremena u odgovarajući odabir oštrica nije opcionalno - to je strateška odluka koja utječe na cijelu liniju recikliranja.

Ako vam je potrebno preporuke za oštrice specifične za primjenu, prilagođeni dizajn oštrica ili zamjenske oštrice za usitnjivače plastike, Energycle stroj pruža inženjerska rješenja prilagođena stvarnim zahtjevima recikliranja.