Üdvözöljük! Ha ipari berendezések beszerzésével foglalkozik, újrahasznosító létesítményeket tervező mérnök vagy műanyagokkal dolgozó technikus, elengedhetetlen a PET-palackok újrahasznosítását végző gépek ismerete. A polietilén-tereftalát (PET) az egyik leggyakrabban újrahasznosított műanyag, és a használt palackok értékes nyersanyaggá való visszaalakítása összetett, többlépcsős folyamat. Ennek az átalakulásnak a középpontjában két igáslógép áll: aprítók és granulátorokEz a cikk mélyebben beleássa magát létfontosságú szerepükbe, segítve abban, hogy megalapozott döntéseket hozhasson a vállalkozása számára. PET palack újrahasznosító sorok.

A PET megértése és az újrahasznosítás szükségessége

A PET egy erős, könnyű és átlátszó műanyag, amelyet széles körben használnak italospalackokhoz, élelmiszer-tárolóedényekhez és szintetikus szálakhoz. Népszerűsége azonban jelentősen hozzájárul a műanyaghulladék mennyiségéhez, ha nem felelősen kezelik. A PET újrahasznosítása természeti erőforrásokat takarít meg (például nyersolajat és földgázt), csökkenti a hulladéklerakók terhelését, energiát takarít meg a szűz műanyaggyártáshoz képest, és minimalizálja az üvegházhatású gázok kibocsátását. A végtermék, az újrahasznosított PET (rPET), felhasználható új palackok, tartályok, ruhaszálak, szőnyegek és sok más anyag gyártására.

A PET palackok újrahasznosításának folyamata: egyszerűsített áttekintés

Mielőtt rátérnénk az aprítókra és granulátorokra, vessünk egy pillantást a PET-palackok tipikus újrahasznosítási folyamatára:

- Gyűjtés és válogatás: A használt PET-palackokat összegyűjtik és szétválogatják más hulladékáramokból (manuálisan vagy automatikusan), hogy eltávolítsák a szennyeződéseket, például az egyéb műanyagokat, fémeket és papírt.

- Bálabontás és előmosás (opcionális): Az összenyomott palackok bálái széttöredeznek. Az előmosás eltávolíthatja a laza szennyeződéseket és a címkéket.

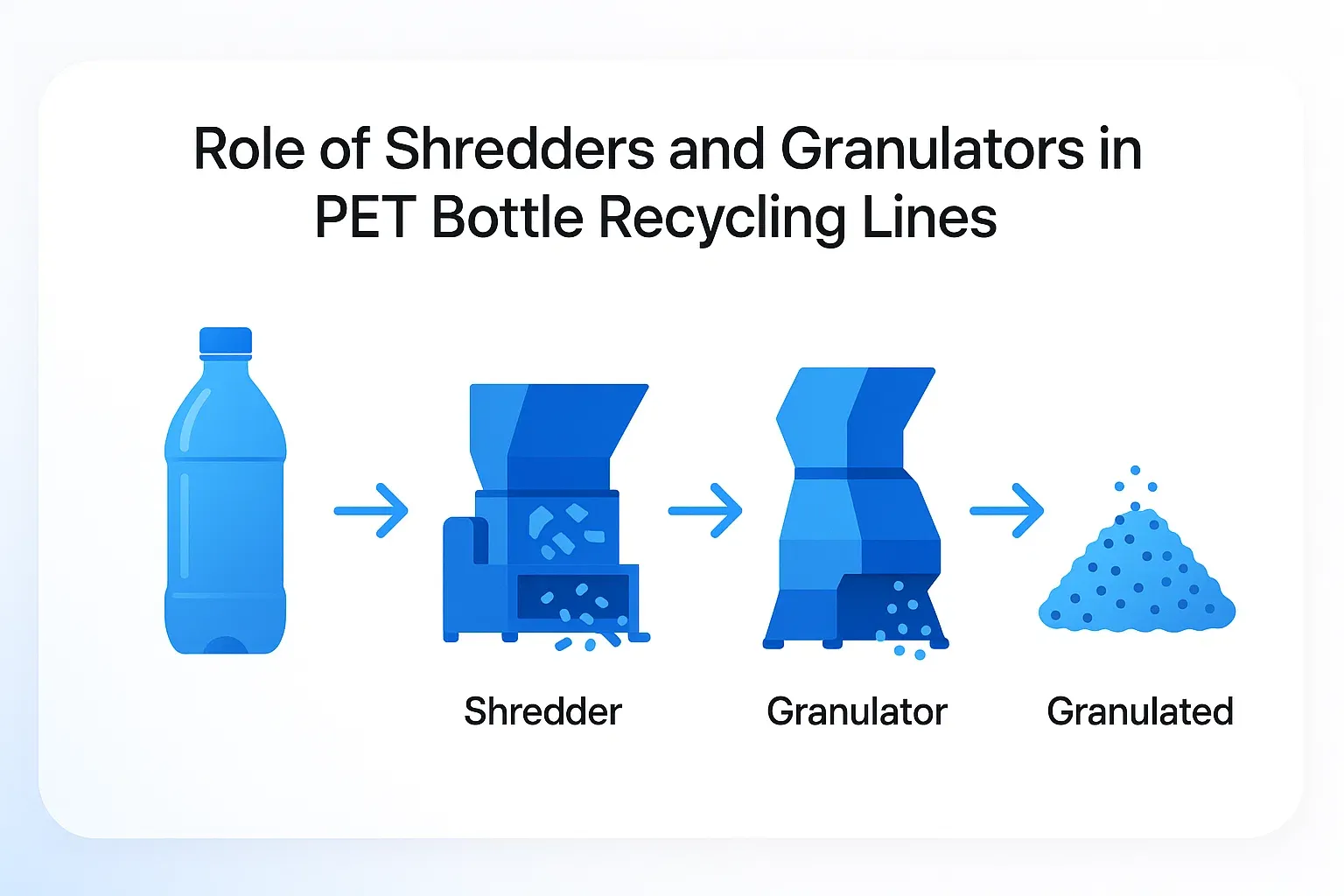

- Méretcsökkentés: Itt jönnek a képbe hőseink! A palackok mérete csökkentve van a hatékony mosás és feldolgozás érdekében. Ez általában a következőket foglalja magában: Aprítók a kezdeti durva redukcióhoz és/vagy Granulátorok finomabb, egyenletes pelyhekért.

- Mosás és szétválasztás: Az aprított vagy granulált PET-pelyheket alaposan lemossák (gyakran forró vízben mosószerekkel), hogy eltávolítsák a maradék címkéket, ragasztót és ételmaradékokat. Sűrűség szerinti elválasztási technikákat (például úszós mosogatótartályokat) alkalmaznak a PET elválasztására a könnyebb műanyagoktól (például PP/PE kupakoktól és gyűrűktől).

- Szárítás: A megtisztított PET-pelyheket megszárítják a nedvesség eltávolítása érdekében.

- További feldolgozás (opcionális): A pelyhek további feldolgozáson, például olvadékszűrésen vagy pelletizáláson eshetnek át, hogy kiváló minőségű rPET pelleteket állítsanak elő.

Az aprítók és granulátorok kulcsfontosságúak a 3. lépésben, előkészítve az anyagot a hatékony tisztításra és a későbbi kezelésre.

AprítókA kezdeti méretcsökkentés erőművei

Gondoljon az aprítógépre, mint az első védelmi vonalra a nagyméretű PET-hulladék ellen. Ezeket a robusztus gépeket az anyagok elsődleges, durva méretre aprítására tervezték, beleértve a préselt PET-palackok teljes báláit is.

Hogyan működnek az aprítók a PET újrahasznosításában

Az ipari műanyag aprítók jellemzően a következő hőmérsékleten működnek: alacsony fordulatszámon, de nagy nyomatékkalEgy vagy több forgó tengelyt használnak, amelyek erős, éles vágókésekkel vagy pengékkel vannak felszerelve, amelyek az álló késekhez kapcsolódnak. Ahogy a tengely(ek) forognak, megragadják a PET-palackokat, és a vágókamrába húzzák azokat, ahol elszakítják, elvágják és kisebb, szabálytalan darabokra vágják őket, jellemzően 20 mm-től 100 mm-ig, a szita vagy a vágó konfigurációjától függően.

Az aprítógépek használatának fő előnyei PET gyártósorokon:

- Ömlesztett anyagok kezelése: Az aprítógépek képesek teljes PET-palackbálákat feldolgozni, csökkentve a kézi kibálázás szükségességét és megtakarítva a munkaerőt.

- Kezdeti szennyeződés-felszabadulás: Az aprító hatás segíthet fellazítani a szennyeződéseket, törmeléket és egyes címkéket, így a további tisztítás hatékonyabbá válik.

- Egyenletes betáplálás a downstream berendezésekhez: Az aprított anyag kezelhetőbb és egyenletesebb adagolást biztosít a másodlagos méretcsökkentő (granulátorok) vagy mosórendszerek számára.

- Csökkentett kopás a granulátorokon: Az előaprítással megvédi a granulátorokat a túl nagy vagy makacs szennyeződésektől, amelyek károsodást vagy túlzott kopást okozhatnak.

- Energiahatékonyság nagy mennyiségek esetén: Nagyon nagy mennyiségű anyag behozatala esetén egy aprító energiahatékonyabb lehet a kezdeti lebontáshoz, mintha egész üvegeket próbálnánk közvetlenül a granulátorba adagolni.

GranulátorokPrecíziós mérnöki munka az egyenletes pelyhekért

Miután a PET-palackokat előaprították (vagy ha laza, viszonylag tiszta palackokról van szó), a granulátorok másodlagos, finomabb méretcsökkentést végeznek. Céljuk az egyenletes méretű, apró pelyhek előállítása (gyakran „újraőrlésnek” vagy „chipsnek” nevezik).

Hogyan működnek a granulátorok a PET újrahasznosításában

A műanyag granulátorok, más néven őrlők, a következő helyen működnek: nagyobb sebesség az aprítógépekhez képestEgy gyorsan forgó rotort alkalmaznak, amely több szögben beállított késsel van felszerelve, és precíz, ollószerű művelettel vágja az anyagot az álló ágykésekhez képest. A vágókamra alatt egy meghatározott lyukméretű szűrő található, amely biztosítja, hogy csak a kívánt méretűre aprított anyag távozhasson. A tipikus PET-pehelyméret 8 mm és 14 mm között van.

A granulátorok PET gyártósorokban való használatának fő előnyei:

- Egyenletes pehelytermelés: A granulátor meghatározó jellemzője, hogy képes egyenletes méretű és alakú pelyheket előállítani, ami kulcsfontosságú a végső rPET minősége szempontjából.

- Hatékony tisztítás: A kis, egyenletes pelyhek nagyobb felület-térfogat aránnyal rendelkeznek, ami alaposabb és hatékonyabb mosást és fertőtlenítést tesz lehetővé.

- Továbbfejlesztett anyagmozgatás: A granulált pelyhek könnyebben áramlanak, és egyszerűbb szállítani, szárítani és feldolgozni őket a következő szakaszokban.

- Pehelyminőségre optimalizálva: Különböző rotorkialakítások (pl. nyitott, zárt, lépcsőzetes) és késkonfigurációk választhatók a pelyhek minőségének optimalizálása és a finom por minimalizálása érdekében.

- Nedves és száraz granulálás: Néhány granulátor vízzel is működhet („nedves granulálás”), ami segíthet az anyag előtisztításában, csökkentheti a kések kopását és minimalizálhatja a porképződést.

Aprítók vs. granulátorok: Teljesítmény áttekintés

Bár mindkettő mérete kisebb, működési jellemzőik és elsődleges alkalmazási területeik jelentősen eltérnek. Ezen különbségek megértése kulcsfontosságú egy hatékony újrahasznosító sor tervezéséhez.

Összehasonlító áttekintés: Aprítók vs. granulátorok

| Jellemző | Aprító | Granulátor |

|---|---|---|

| Elsődleges funkció | Durva, elsődleges méretcsökkentés | Finom, másodlagos méretcsökkentés; egyenletes pelyhek képződése |

| Bemeneti anyag | Nagy, terjedelmes tárgyak; bálázott palackok; erősen szennyezett anyagok | Előre aprított anyag; laza palackok; viszonylag tisztább anyag |

| Kimeneti anyag | Szabálytalan darabok (pl. 20-100 mm) | Egyenletes pelyhek/forgácsok (pl. 8-14 mm) |

| Üzemi sebesség | Alacsony sebesség | Nagy sebesség |

| Nyomaték | Nagy nyomaték | Alacsonyabb nyomaték (az aprítógépekhez képest) |

| Vágómechanizmus | Nyírás, tépés, zúzás | Ollószerű vágási művelet |

| Képernyőhasználat | Opcionális vagy nagyobb hálóméret a durva méretezéshez | Alapvető a pontos pelyhek méretének szabályozásához |

| Por/finom anyagok képződése | Lehet magasabb is, ha nincs jól megtervezve | Általában alacsonyabb, különösen jó késkialakítás és nedves granuláció esetén |

| Fő alkalmazási terület PET gyártósoron | Bálázott vagy terjedelmes palackok kezdeti bontása | Egyenletes pelyhek előállítása mosáshoz és a végső rPET termékhez |

A szinergikus erő: Aprítók és granulátorok együttesen

Sok ipari méretű PET palack újrahasznosító sorok, különösen azok számára, akik vegyes vagy bálázott fogyasztói utáni palackokat kezelnek, az aprító, majd granulátor használata jelenti a leghatékonyabb és legeredményesebb megoldást. Ez a kétlépcsős megközelítés számos előnnyel jár:

- Optimalizált átviteli sebesség: Az aprító kezeli a nehéz munkát, lehetővé téve a granulátor optimális kapacitással történő működését az előre méretre vágott anyaggal.

- Csökkentett kopás: Az előaprítás megvédi a granulátor késeit és kamráját a nagy, szilárd szennyeződések vagy a túl terjedelmes tárgyak okozta sérülésektől, meghosszabbítva az élettartamát és csökkentve a karbantartási költségeket.

- Fokozott energiahatékonyság: Minden gép az ideális tartományában működik. Az aprító hatékonyabb nagy mennyiségek aprításában, míg a granulátor hatékonyabb finom, egyenletes pelyhek előállításában már aprított anyagból.

- Javított pelyhek minősége: Egy jobban szabályozott, kétlépéses redukciós folyamat gyakran jobb minőségű rPET pelyheket eredményez kevesebb finom szemcséjű anyaggal.

- Nagyobb folyamatstabilitás: A rendszer jobban ellenáll a bevitt anyagok változásainak.

Tipikus kétlépcsős munkafolyamat:

(Durva darabok)

(Egyenletes pelyhek)

Bizonyos esetekben, kisebb üzemeknél vagy viszonylag tiszta, laza palackok feldolgozásakor elegendő lehet egy nagy teljesítményű granulátor önmagában. A nagyobb létesítményekben azonban a trend a robusztus kétlépcsős rendszerek felé halad.

Főbb szempontok az aprítók és granulátorok kiválasztásakor

A megfelelő berendezés kiválasztása kiemelkedően fontos a PET-újrahasznosítási művelet sikere és jövedelmezősége szempontjából. Íme néhány fontos szempont, amelyet figyelembe kell venni:

- Kapacitásigény (kg/óra vagy tonna/óra): Igazítsa a gép áteresztőképességét az üzem általános feldolgozási igényeihez.

- Bemeneti anyag jellemzői:

- Bálázva vagy lazán vannak a palackok?

- Milyen szintű és típusú a szennyeződés (pl. szennyeződés, homok, egyéb műanyagok, fémek)?

- Mekkora a bemeneti anyag maximális mérete?

- Kívánt kimeneti pelyhek mérete és minősége: Milyen specifikációk vonatkoznak az rPET pelyhekre? Ez határozza meg a granulátorokban a szita méretét és potenciálisan a vágórendszer típusát.

- Hely elérhetősége és elrendezése: Győződjön meg arról, hogy a gépek illeszkednek a létesítménybe, és lehetővé teszik a hatékony anyagáramlást.

- Karbantartás és tartósság: Keresse a robusztus konstrukciót, a kések könnyű cseréjét és tisztítását, valamint az alkatrészek elérhetőségét.

- Energiafogyasztás: Vegye figyelembe a berendezés motorjának méretét és általános energiahatékonyságát.

- Zajszintek és biztonsági jellemzők: Biztosítsa a helyi előírások betartását és a kezelő biztonságát.

- Integráció: Hogyan fog integrálódni az aprító és granulátor az upstream (pl. válogató, bálázás) és downstream (pl. mosó, szárító) berendezésekkel?

- Beszállítói támogatás és szakértelem: Válasszon egy megbízható beszállítót, aki műszaki tanácsadást, telepítési támogatást és értékesítés utáni szolgáltatást tud nyújtani.

Következtetés: Nélkülözhetetlen partnerek a körforgásos gazdaságban

Az aprítók és granulátorok sokkal többet jelentenek, mint egyszerű aprító gépek; alapvető fontosságúak a PET műanyagok körforgásos gazdaságának előmozdításában. Hatékony működésük kritikus fontosságú a kiváló minőségű rPET pelyhek előállításához, amelyekből új termékek alakíthatók, csökkentve a szűz erőforrásoktól való függőségünket és a műanyagszennyezés mérséklését.

Ha megérti a különböző szerepeiket, szinergikus képességeiket és a kiválasztásuk főbb tényezőit, akkor Ön, mint beszerző, mérnök és technikus, olyan PET palack újrahasznosító sorokat tervezhet és üzemeltethet, amelyek nemcsak környezetbarátok, hanem gazdaságilag is életképesek. Befektetés a megfelelőbe aprítás és granuláló A technológia befektetés egy fenntarthatóbb jövőbe.

Ha bármilyen kérdése van, vagy segítségre van szüksége a megfelelő eszköz kiválasztásához, PET palack újrahasznosítási projekt, ne habozzon kapcsolatba lépni Energycle.