Granulátorok vs. aprítók vs. pelletizálók: A különbségek és szinergiák megértése

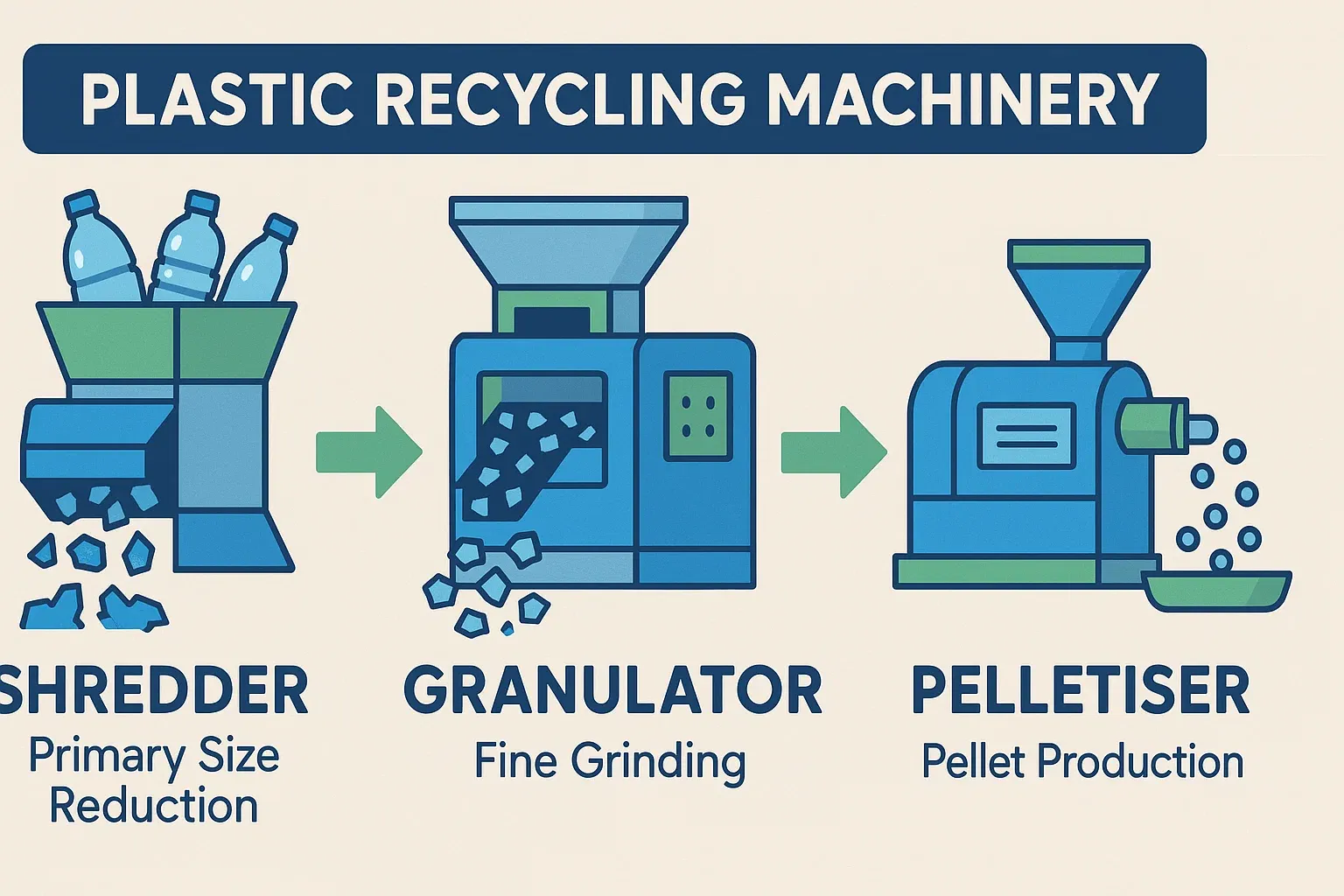

A műanyag-újrahasznosítás területén a granulátorok, aprítók és pelletizálók három gyakori, mégis funkcionálisan elkülönülő berendezés. A különbségek és összekapcsolódások világos megértése kulcsfontosságú az újrahasznosítási folyamatok optimalizálásához.

Aprító

Az aprítót elsősorban nagy, terjedelmes vagy vegyes műanyaghulladék kezdeti méretcsökkentésére használják. Jellemzően tépési, nyírási vagy ütési módszereket alkalmaz nagyobb, szabálytalan méretű darabok előállítására. Az aprítók gyakran szolgálnak előfeldolgozó berendezésként a granulátorok számára, különösen akkor, ha olyan anyagokkal dolgoznak, amelyek túl terjedelmesek vagy nehezen adagolhatók közvetlenül a granulátor garatjába. A fő cél az anyagmennyiség csökkentése a könnyebb későbbi kezelés érdekében, kevesebb hangsúlyt fektetve a végső részecskék egyenletességére.

Granulátor

A granulátor, ahogy a neve is sugallja, nagy sebességű forgó pengéket használ a műanyagok finomra vágására és lebontására, kisebb, viszonylag egyenletes részecskéket vagy pelyheket hozva létre (gyakran őrleménynek nevezik). Ez az őrlemény közvetlenül újra felhasználható a gyártásban, vagy alapanyagként szolgálhat a pelletizálóhoz.

Pelletizáló

A pelletizáló berendezés jellemzően az újrahasznosító sor végén helyezkedik el. Ez a berendezés megtisztított és zúzott (esetleg granulált) műanyagot vesz, megolvasztja, majd egy öntőfejen keresztül szálakká extrudálja. Ezeket a szálakat ezután egy pelletizáló egység (pl. vízgyűrűs, léghűtéses, víz alatti) egyenletes, piacképes műanyag pelletekké vágja. Ezek a pelletek állandó alakúak, méretűek és térfogatsűrűségűek, ami megkönnyíti a tárolásukat, szállításukat és felhasználásukat a későbbi műanyagöntési folyamatokban.

Szinergiák az újrahasznosító sorokban

Ez a három berendezéstípus szinergikusan működhet egy újrahasznosító soron. Egy tipikus folyamat a következőkből állhat: a nagy hulladékdarabok először egy aprítóba kerülnek durva aprításra, majd egy granulátorba kerülnek finomra őrlésre. A kapott őrleményt mosás és szárítás után egy pelletizálóba töltik, ahol megolvasztják, extrudálják és végső műanyag pelletekké vágják. Egyes integrált rendszerek egyetlen lépésben kombinálják az aprítás, az adagolás és az extrudálás (pelletizálás) funkciókat.

Az újrahasznosító sor optimális konfigurációja (pl. Aprító → Granulátor → Pelletizáló vs. Granulátor → Pelletizáló) nagymértékben függ a bemeneti anyag formájától és mennyiségétől, valamint a végtermékhez szükséges specifikációktól. Nincs egyetlen „legjobb” sorrend. A berendezések kiválasztása és sorrendje stratégiai döntés, amely az anyagjellemzőkön és a feldolgozási célokon alapul, és kulcsfontosságú az újrahasznosító sorokat tervező mérnökök számára.

A berendezések szerepének félreértésének következményei

Az aprítók, granulátorok és pelletizálók eltérő szerepeinek összekeverése nem hatékony feldolgozáshoz, megnövekedett energiafogyasztáshoz és az újrahasznosított anyagok alacsonyabb minőségéhez vezethet, ami végső soron hatással van a befektetés megtérülésére. Például, ha egy granulátort használnak nagyon nagy vagy kemény, aprítóhoz jobban alkalmas anyagok feldolgozására, az a pengék és a sziták túlzott kopását, gyakori eltömődéseket és motor túlterhelést eredményez. Hasonlóképpen irreális elvárni, hogy a granulált őrlemény ugyanolyan fizikai tulajdonságokkal rendelkezzen, mint a pelletizált granulátum. E berendezések funkcióinak egyértelmű megkülönböztetése segíti a vásárlókat a megalapozott befektetési döntések meghozatalában, és lehetővé teszi a mérnökök számára a hatékony újrahasznosító rendszerek tervezését.