W świecie recyklingu przemysłowego niewiele materiałów stanowi tak wyjątkowe wyzwanie jak elastyczne pojemniki FIBC (Flexible Intermediate Bulk Containers) lub worki tonowe i sieci rybackie po zakończeniu eksploatacji. Podczas gdy oba stanowią znaczący strumień cennych polimerów, takich jak polipropylen (PP) i nylon, ich wytrzymała, elastyczna i włóknista natura może doprowadzić do zatrzymania standardowych maszyn do recyklingu.

Skuteczne przekształcenie tych trudnych odpadów w dochodowy zasób nie polega na brutalnej sile; chodzi o precyzyjną inżynierię i głębokie zrozumienie technicznych niuansów. Dla producentów i profesjonalistów zajmujących się recyklingiem, którzy chcą inwestować w ten sektor, wybór odpowiedniego sprzętu ma kluczowe znaczenie dla zapewnienia wydajności, rentowności i niezawodności operacyjnej.

W Energycle Machine mamy duże doświadczenie w projektowaniu i wdrażaniu rozwiązań dla tych wymagających zastosowań. Ten przewodnik przedstawia naszą wiedzę specjalistyczną, badając kluczowe szczegóły techniczne, które należy wziąć pod uwagę, aby skutecznie niszczyć worki FIBC i sieci rybackie.

Zrozumieć materiały: Opowieść o dwóch wytrzymałych tworzywach sztucznych

Zanim zagłębimy się w maszyny, kluczowe jest zrozumienie, dlaczego te materiały są tak trudne do przetworzenia. Choć oba są elastyczne, mają odrębne właściwości, które wymagają dostosowanego podejścia.

FIBC (worki tonowe/jumbo):

- Tworzywo: Głównie tkany polipropylen (PP), trwały i odporny polimer.

- Budowa: Konstrukcja z tkaniny tkanej zapewnia im niesamowitą wytrzymałość na rozciąganie, dzięki czemu mogą utrzymać ponad tonę materiału bez rozdarcia.

- Wyzwania:

- Wysoka wytrzymałość: Odporny na przecięcia, można go rozciągać i owijać wokół elementów maszyn.

- Zanieczyszczenia ścierne: Często zawierają resztki piasku, żwiru, cementu i innych materiałów ściernych, które powodują szybkie zużycie ostrzy rozdrabniacza.

- Gęstość objętościowa: Można go podawać w gęstych, sprasowanych belach, co wymaga wydajnego i inteligentnie sterowanego systemu podawania.

Sieci rybackie:

- Tworzywo: Wykonane są zazwyczaj z polimerów o wysokiej wytrzymałości, takich jak nylon (PA6, PA6.6), polietylen o wysokiej gęstości (HDPE) lub polipropylen (PP).

- Budowa: Składa się z długich, splecionych i często poskręcanych włókien.

- Wyzwania:

- Ekstremalne splątanie: To jest główne wyzwanie. Długie, mocne włókna mają ekstremalną tendencję do owijania się wokół każdego obracającego się elementu, tworząc „ptasie gniazdo”, które może chwycić wirnik niszczarki w ciągu kilku sekund.

- Wysoka wytrzymałość na rozciąganie: Nylon jest wyjątkowo wytrzymały i elastyczny, co utrudnia wykonanie czystego cięcia.

- Zanieczyszczenie morza: Często zanieczyszczone roślinnością morską, solą, piaskiem, a czasami elementami metalowymi (ciężarkami, haczykami), które są ścierne i żrące.

| Funkcja | Worki FIBC (tonowe) | Sieci rybackie |

|---|---|---|

| Polimer podstawowy | Polipropylen (PP) | Nylon (PA), PE, PP |

| Kluczowe wyzwanie | Wysoka wytrzymałość i ścieralność | Ekstremalne splątanie i elastyczność |

| Wspólna forma | Belowane, sprasowane arkusze | Luźne, splątane wiązki |

| Zanieczyszczenia | Piasek, żwir, pozostałości produktu | Sól, piasek, materia organiczna, metal |

Dlaczego standardowe niszczarki zawodzą: typowe pułapki

Próba przetworzenia tych materiałów przy użyciu standardowej lub nieprawidłowo skonfigurowanej niszczarki często prowadzi do serii kosztownych awarii operacyjnych:

- Owijanie materiału (splątanie): Najczęstszy punkt awarii. Elastyczne materiały ściśle owijają wał wirnika, między łopatkami a korpusem głównym. Wymaga to rozległego, niebezpiecznego i czasochłonnego czyszczenia ręcznego, co skutkuje znacznym przestojem.

- Niska przepustowość: Maszyna nieprzeznaczona do tych materiałów będzie miała trudności z ich skutecznym chwytaniem i wciąganiem do komory tnącej. Materiał może „pływać” na górze wirnika lub zatkać podajnik.

- Nadmierne zużycie ostrza: Zanieczyszczenia ścierne, takie jak piasek, szybko tępią krawędzie tnące. Tępe ostrza rozrywają się zamiast ciąć, pogarszając splątanie i zwiększając zużycie energii.

- Niezgodna wielkość cząstek: Niewłaściwe cięcie powoduje mieszanie się dużych kawałków i drobnego pyłu, co stwarza problemy w przypadku dalszych procesów, takich jak mycie i wytłaczanie.

Aby przezwyciężyć te problemy, potrzebna jest specjalistyczna maszyna. Do tych zastosowań potrzebna jest solidna niszczarka jednowałowa jest często najskuteczniejszym punktem wyjścia, ale tylko wtedy, gdy uwzględnia określone modyfikacje techniczne.

Rozwiązanie: Kluczowe parametry techniczne zoptymalizowanej niszczarki

Sukces tkwi w szczegółach. Wysokowydajna niszczarka do FIBC i sieci rybackich to system, w którym każdy komponent jest zaprojektowany tak, aby działał harmonijnie, zapobiegając splątaniu i zapewniając czyste, wydajne cięcie.

1. Konstrukcja wirnika: rdzeń zapobiegający splątaniu

Wirnik jest sercem rozdrabniacza. Jego konstrukcja jest najważniejszym czynnikiem w przetwarzaniu materiałów włóknistych.

- Wirniki segmentowe, 'V-Cut' lub 'C-Cut': W przeciwieństwie do standardowego płaskiego wirnika, specjalistyczne wirniki mają profil „V” lub wklęsły („C”). Ta konstrukcja aktywnie kieruje materiał w stronę środka noży, co sprzyja krojeniu, a nie rozrywaniu. Segmentowana natura korpusu wirnika minimalizuje płaskie powierzchnie, na których materiał może zacząć się owijać.

- Niska prędkość obrotowa (obr./min.) i wysoki moment obrotowy: Dla niektórych jest to sprzeczne z intuicją, ale kluczowe. Niższa prędkość wirnika (zwykle 60–90 obr./min) w połączeniu z przekładnią o wysokim momencie obrotowym zapewnia ogromną siłę skrętu potrzebną do przebijania się przez twarde, elastyczne materiały bez nabierania pędu, który zachęca do owijania. Chodzi o kontrolowaną moc, a nie prędkość.

2. Technologia cięcia: ostrza i przeciwostrza

Frezy wykonują pracę fizyczną, a ich geometria i materiał mają kluczowe znaczenie.

- Ostrza wklęsłe, zakrzywione: Poszczególne ostrza tnące powinny być wklęsłe lub haczykowate. Taka geometria pozwala im aktywnie chwytać, przebijać i ciągnąć elastyczny materiał w kierunku przeciwostrzy, aby uzyskać zdecydowane cięcie przypominające cięcie nożyczkami. Standardowe ostrza kwadratowe mają tendencję do popychania i rozciągania materiału.

- Stal hartowana i specjalistyczna: Aby przeciwdziałać ścieraniu przez piasek i żwir, ostrza muszą być wykonane z wysokiej jakości, odpornej na zużycie stali narzędziowej (np. D2, Chipper) i powinny być hartowane. Ta warstwa spawanego, niezwykle twardego materiału na krawędzi tnącej może wydłużyć żywotność ostrza o 3-5 razy, znacznie zmniejszając koszty operacyjne.

- Zoptymalizowany odstęp między ostrzami: Szczelina między obracającymi się ostrzami a nieruchomymi ostrzami przeciwległymi musi być precyzyjnie ustawiona. Zbyt szeroka szczelina spowoduje, że materiały przecisną się bez przecięcia, co doprowadzi do powstania długich pasów i splątania. Zbyt ciasna szczelina spowoduje wzrost tarcia i zużycia. Specjalista Energycle Machine może skonfigurować tę szczelinę na podstawie konkretnego materiału.

3. Inteligentny system podawania: hydrauliczny siłownik popychający

Sposób podawania materiału na wirnik jest równie ważny jak sam proces cięcia.

- Sterowanie wykrywające obciążenie: Niezbędny jest zaawansowany hydrauliczny tłok popychający. Powinien być sterowany przez system wykrywania obciążenia, który monitoruje pobór prądu przez silnik wirnika głównego. Gdy obciążenie silnika gwałtownie wzrasta (co wskazuje na twardą sekcję materiału), tłok automatycznie się lekko cofa, zmniejszając ciśnienie i umożliwiając wirnikowi usunięcie materiału przed kontynuowaniem popychania. Zapobiega to przeciążeniom, zatrzymaniom i zacięciom.

- Zaprogramowane cykle pamięci RAM: W przypadku wyjątkowo trudnych materiałów można zaprogramować stempel z określonymi cyklami „gryzienia”, popychając go do przodu krótkimi, kontrolowanymi ruchami, aby stopniowo podawać materiał do noży.

4. Wybór ekranu: Definiowanie wyjścia

Perforowane sito znajdujące się pod wirnikiem decyduje o końcowym rozmiarze rozdrobnionego materiału.

- Rozmiar otworu a przepustowość: Większa średnica otworu sita (np. 80-100 mm) zapewni większą przepustowość, ale większy rozmiar cząstek. Mniejszy otwór (np. 40-50 mm) zapewnia drobniejsze, bardziej jednolite rozdrobnienie, idealne do linii myjących, ale zmniejszy ogólną przepustowość.

- Konstrukcja zapobiegająca oślepianiu: W przypadku bardzo drobnych lub lekko lepkich materiałów sita mogą się „zaślepić” lub zatkać. Specjalistyczne konstrukcje sit i zapewnienie ostrego cięcia pomagają zminimalizować to zjawisko.

Podejście systemowe: przewaga maszyny energetycznej

W Energycle Machine rozumiemy, że niszczarka rzadko jest samodzielną jednostką. Jest podstawą kompletnej linii recyklingowej. Nasze podejście koncentruje się na bezproblemowej integracji dla maksymalnej wydajności.

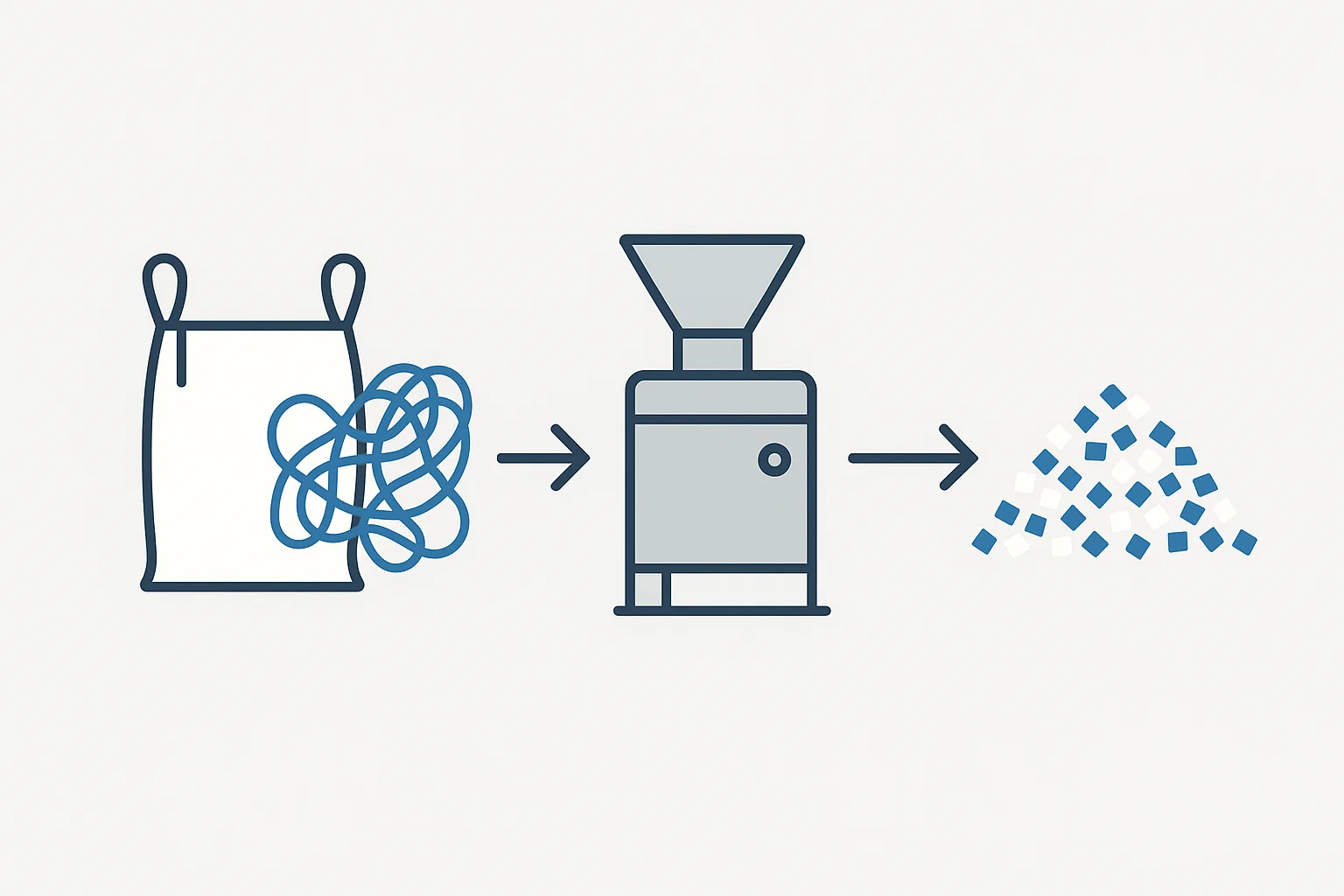

1. Wejście: Zwinięte w bele worki FIBC lub luźne, splątane sieci rybackie są ładowane na przenośnik.

2. Wstępne leczenie (opcjonalne, ale zalecane):

* Rozdrabniacz bel: Do mocno sprasowanych bel FIBC.

* Początkowa redukcja rozmiaru: Wstępne rozdrabnianie lub gilotyna umożliwia cięcie dużych wiązek siatek na łatwiejsze w obsłudze kawałki.

* Usuwanie zanieczyszczeń: Systemy usuwania piasku lub sortowanie ręczne w celu usunięcia dużych kawałków metalu.

3. Proces podstawowy: niszczarka jednowałowa Energycle Machine:

* Materiał jest podawany do rozdrabniacza, który jest specjalnie skonfigurowany z wirnikiem, ostrzami i systemami sterowania opisanymi powyżej. Tworzy on jednorodny, kontrolowany rozmiar cząstek (np. <60 mm).

4. Przetwarzanie w dół:

* Przenoszenie: Rozdrobniony materiał jest transportowany do następnego etapu.

* Pranie i separacja: Myjka cierna i zbiornik pływający usuwają brud, sól i inne zanieczyszczenia.

* Wysuszenie: Suszarka mechaniczna lub termiczna usuwa wilgoć.

* Peletyzacja/Ekstruzja: Czyste, suche płatki są przetwarzane i wytłaczane w wysokiej jakości granulki pochodzące z recyklingu, gotowe do produkcji nowych produktów.

Dzięki optymalizacji rozdrabniacza pod kątem danego materiału mamy pewność, że urządzenia znajdujące się dalej w procesie otrzymują spójny, wysokiej jakości surowiec, co zwiększa wydajność całego zakładu.

Często zadawane pytania (FAQ)

1. Czy mogę niszczyć worki FIBC i sieci rybackie w tej samej maszynie?

Tak, jest to możliwe. Jednak optymalna konfiguracja dla każdego z nich może się nieznacznie różnić. Rozdrabniacz Energycle Machine może być zaprojektowany z wszechstronnymi ustawieniami i łatwo wymiennymi sitami, aby skutecznie obsługiwać oba materiały. Kluczem jest omówienie pełnego zakresu surowca z naszymi inżynierami podczas procesu specyfikacji.

2. Jak ważne jest usunięcie zanieczyszczeń, takich jak piasek i metal, przed rozdrabnianiem?

To jest niezwykle ważne. Podczas gdy nasze niszczarki są zbudowane z solidnych, odpornych na zużycie komponentów, wstępne sortowanie w celu usunięcia dużych metalowych przedmiotów zapobiega katastrofalnym uszkodzeniom. Usuwanie nadmiaru piasku i żwiru drastycznie wydłuża żywotność ostrzy, zmniejszając koszt na tonę i utrzymując wysoką jakość cięcia.

3. Jak dobrać odpowiednią wielkość niszczarki i moc silnika do potrzeb mojego zakładu?

Zależy to od trzech czynników: rodzaju przetwarzanego materiału, wymaganej przepustowości godzinowej (w kg lub tonach) i pożądanego rozmiaru cząstek wyjściowych. Nasz zespół techniczny współpracuje z Tobą, aby przeanalizować te wymagania i zalecić maszynę, która zapewnia niezawodną wydajność bez przewymiarowania i nieefektywności.

Wnioski: przekształcanie wyzwania w szansę

Niszczenie worków FIBC i sieci rybackich to proces wymagający pod względem technicznym, ale daleki od niemożliwości. Sukces zależy od wyjścia poza standardowy sprzęt i zainwestowania w rozwiązanie zaprojektowane specjalnie pod kątem wyjątkowych wyzwań związanych z wytrzymałymi, elastycznymi materiałami.

Koncentrując się na kluczowych szczegółach technicznych — wirniku zapobiegającym zaplątywaniu się, specjalistycznej geometrii cięcia, inteligentnej kontroli podawania i solidnej konstrukcji — niszczarka jednowałowa może zostać przekształcona w wysoce wydajną i dochodową elektrownię przetwarzania. To specjalistyczne podejście, promowane przez Energycle Machine, minimalizuje przestoje, obniża koszty operacyjne i uwalnia prawdziwą wartość ukrytą w tych trudnych strumieniach odpadów.

Jesteś gotowy, aby przekształcić swoje najtrudniejsze odpady z tworzyw sztucznych w wartościowy majątek?

Nie pozwól, aby plątanina zadań i przestoje miały wpływ na Twoje wyniki finansowe. Skontaktuj się z ekspertami Energycle Machine już dziś, aby uzyskać spersonalizowaną konsultację dotyczącą Twojego konkretnego przypadku.