Novinky o recyklaci

Evropa je v popředí globální oběhové ekonomiky. Vzhledem k přísným environmentálním předpisům, ambiciózním cílům v oblasti recyklace a rostoucí poptávce po vysoce kvalitních recyklovaných plastech vyžadují evropské recyklační závody… spolehlivé, vyhovující a energeticky úsporné zařízení pro recyklaci plastů.

Tato příručka vysvětluje, na co se evropští recyklační firmy zaměřují při investicích do strojů na recyklaci plastů – a jak vybrat správné zařízení pro dlouhodobý úspěch.

1. Proč mají evropské recyklační závody vyšší požadavky na vybavení

Na rozdíl od mnoha jiných trhů musí evropská recyklační zařízení fungovat za přísná regulační, bezpečnostní a kvalitativní omezení. Rozhodnutí o vybavení nejsou ovlivněna pouze cenou, ale také:

- Politiky EU v oblasti recyklace a směrnice EU o nakládání s odpady

- Bezpečnostní a shodné požadavky CE

- Energetická účinnost a snížené emise uhlíku

- Spotřeba vody a využití odpadních vod

- Kvalita výstupu (zejména pro recyklaci v potravinářské kvalitě a v uzavřeném cyklu)

V důsledku toho, Zařízení na recyklaci plastů pro Evropu musí být navrženo odlišně, se silnějším zaměřením na automatizaci, stabilitu procesů a dodržování předpisů.

2. Základní zařízení pro recyklaci plastů používané v evropských závodech

Moderní evropský recyklační závod se skládá z několika propojených systémů, nikoli ze samostatných strojů. Tyto systémy musí spolupracovat, aby byla zajištěna konzistentní kvalita a vysoká propustnost.

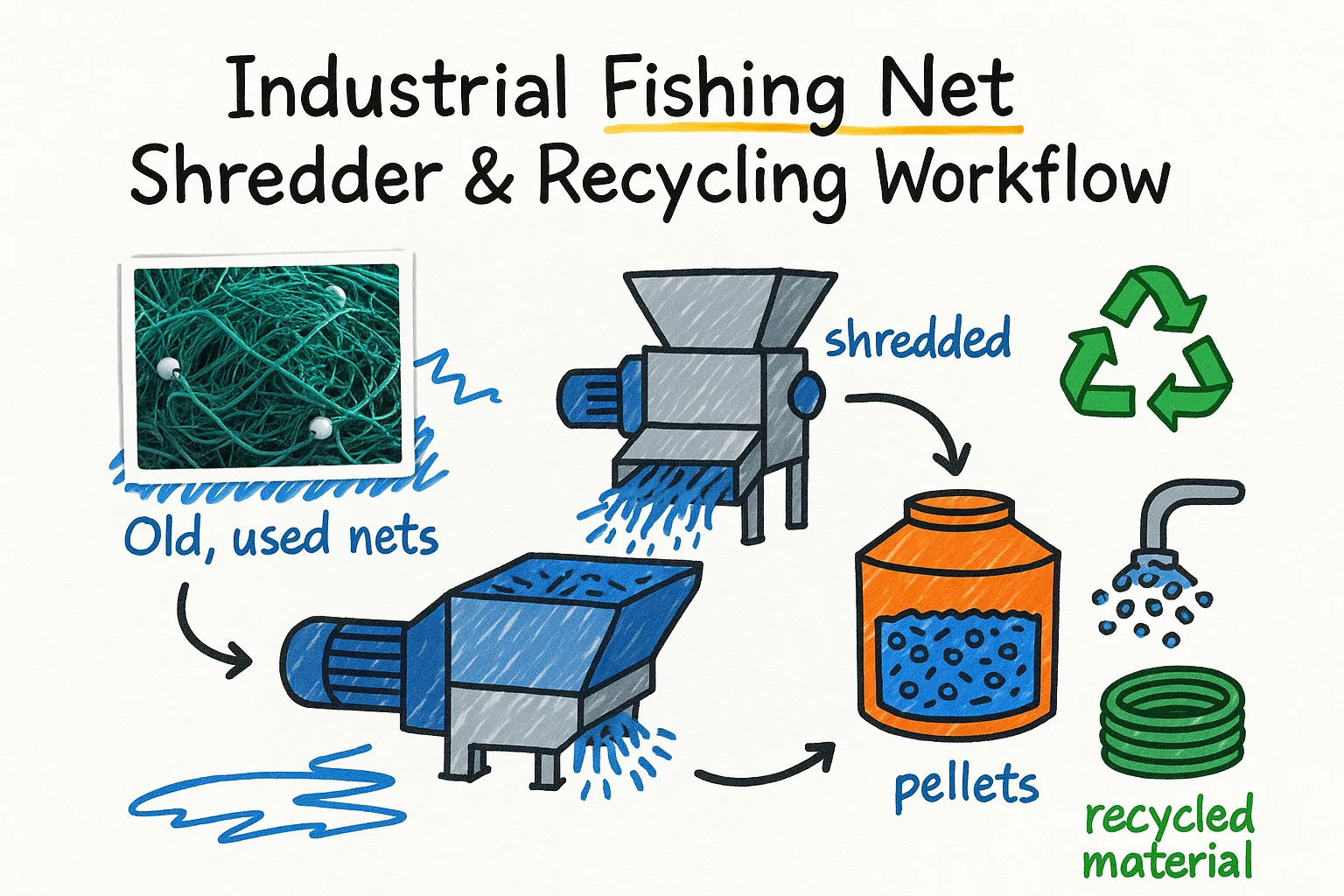

2.1 Drcení a zmenšení velikosti

Prvním krokem v mnoha recyklačních operacích je drcení a zmenšení velikosti. Evropští recyklační podniky často zpracovávají kontaminované plasty po spotřebě, takže zařízení musí být dostatečně robustní a flexibilní, aby zvládlo:

- Láhve, sklenice, nádoby

- Fólie a zemědělské plasty

- Smíšené polymery a etikety

- Občasná kontaminace kovy

Pomaluotáčkové drtiče a vysoce výkonné granulátory zajišťují kontrolované zmenšení velikosti s minimálním opotřebením.

2.2 Mycí linky – srdce závodu

Efektivní praní je páteří každého závodu na recyklaci plastů. Evropská zařízení se spoléhají na pokročilé systémy, jako je Recyklační prací systém dodat čisté, suché plastové vločky připravené k opětovnému zpracování.

Klíčové technologie mycích linek:

- Předpírka a mytí bubnu

- Systémy pro horké praní (zejména pro PET)

- Třecí podložky

- Separační nádrže s plovoucími dřezy

- Vysokorychlostní odstředivé sušičky

Efektivní mycí linky nejen zlepšují kvalitu výstupu, ale také snižují provozní náklady úsporou vody a energie.

2.3 Systémy recyklace PET lahví

PET je jedním z nejvíce recyklovaných materiálů v Evropě, zejména v zemích se systémy zpětného sběru lahví. Pro zařízení zpracovávající PET je… Systém recyklace PET lahví zajišťuje prvotřídní čistotu a konzistentní průchodnost.

Tyto systémy jsou navrženy pro:

- Vysoce účinné horké praní

- Odstranění štítků a lepidel

- Efektivní odlučování kontaminantů

- Konzistentní kvalita vloček připravených k dalšímu zpracování

Evropští recyklátoři PET, kteří se zaměřují na aplikace v potravinářské kvalitě nebo na proces „z lahví do lahve“, kladou zvláštní důraz na horké mytí a výstupy s kontrolovanou vlhkostí.

2.4 Pevné plastové mycí linky

Kromě lahví a fólií vyžadují specializované systémy i pevné plasty, jako jsou bedny, sudy a průmyslové kontejnery. Pevná plastová prací linka na PP, HDPE, PVC je navržen pro zpracování těchto náročných materiálů s vysokou propustností a důkladným čištěním.

Tyto řádky obvykle zahrnují:

- Předpírka pro náročné praní

- Třecí podložky s vysokým točivým momentem

- Agresivní dekontaminační systémy

- Efektivní řešení sušení

Prací linky z pevných plastů jsou na trzích EU, kde se zpracovávají obaly, průmyslový odpad a plasty pro spotřební zboží, stále žádanější.

2.5 Sušicí a odvodňovací systémy

Po promytí je nutné účinně odstranit vlhkost, aby se materiál připravil k extruzi nebo peletizaci. Evropští recyklační podniky často vyžadují vysoce výkonné sušicí systémy jako jsou ty uvedené na Sušicí systémy strana.

Efektivní sušení je zásadní pro:

- Snížení konečné vlhkosti pod 1–3%

- Příprava vloček pro konzistentní extruzi

- Snížení nákladů na energii v následném zpracování

3. Shoda s předpisy a certifikace v Evropě

3.1 Certifikace CE a bezpečnostní normy

Veškerá zařízení na recyklaci plastů instalovaná v Evropě musí splňovat normy CE a zahrnovat:

- Mechanická bezpečnost a ochrana

- Certifikace elektrických a řídicích systémů

- Systémy nouzového zastavení

- Bezpečnost obsluhy a ergonomický design

Evropští kupující si před zahájením jednání o koupi obvykle vyžádají kompletní dokumentaci CE.

3.2 Požadavky na potravinářskou kvalitu a mezi lahvemi

U recyklačních společností, které se zaměřují na recyklaci PET typu „lahev po lahvi“ nebo na recyklaci PET potravinářské kvality, je procesům mytí a dekontaminace věnována dodatečná pozornost. Mycí systémy musí zajišťovat konzistentní čistotu a kontrolu vlhkosti, aby splňovaly přísné následné požadavky.

4. Energetická a vodní účinnost – klíčový faktor při nákupu

Evropská recyklační zařízení jsou pod neustálým tlakem na snižování provozních nákladů a dopadu na životní prostředí.

Při výběru zařízení pro recyklaci plastů se kupující zaměřují na:

- Spotřeba energie na tunu výstupu

- Systémy pro cirkulaci, filtraci a regeneraci vody

- Rekuperace tepla v horkých pracích stanicích

- Automatizace a řízení procesů v reálném čase

Zařízení s optimalizovanou spotřebou energie a vody nejen snižuje provozní náklady, ale také zlepšuje profil udržitelnosti závodu – což je důležitý faktor pro financování ze strany EU, certifikaci a závazky ESG.

5. Řešení recyklace plastů na klíč

Mnoho evropských kupujících volí spíše komplexní projektová řešení než jednotlivé stroje. Řešení pro recyklaci Stránka představuje kompletní řešení pro zařízení, od počátečního návrhu dispozice až po instalaci a poprodejní podporu.

Řešení na klíč obvykle zahrnují:

- Inženýrství a návrh procesů

- Kompletní integrace zařízení

- Instalace a uvedení do provozu na místě

- Školení operátorů a technická podpora

Takové holistické služby pomáhají recyklačním společnostem snižovat rizika, zlepšovat provozuschopnost a urychlovat návratnost investic.

6. Jak vybrat správného dodavatele pro evropské trhy

Při hodnocení dodavatelů zařízení na recyklaci plastů hledají zkušení evropští recyklační firmy:

- Osvědčené instalace v Evropě nebo na podobných trzích

- Stroje a dokumentace splňující normy CE

- Řešení řízená inženýrstvím spíše než generické stroje

- Transparentní technické informace a podpora procesů

- Dlouhodobá dostupnost náhradních dílů a servis

Výběr správného partnera je stejně důležitý jako výběr správného vybavení.

7. Závěrečné myšlenky

Evropské recyklační závody fungují v jednom z nejnáročnějších regulačních a provozních prostředí na světě. Investice do kompatibilní, efektivní a integrované zařízení pro recyklaci plastů zvyšuje ziskové marže, zlepšuje kvalitu produktů a podporuje dlouhodobé cíle udržitelnosti.

Díky pokročilým mycím systémům, vysoce účinným sušicím řešením a možnostem recyklačních zařízení na klíč mohou dodavatelé zařízení pomoci evropským recyklačním společnostem prosperovat na konkurenčním trhu založeném na dodržování předpisů.

Úvod: Skrytá hodnota tkaného polypropylenu

V logistickém a výrobním sektoru jsou Super Sacks – technicky známé jako flexibilní středně velké kontejnery (FIBC) – páteří přepravy materiálu. Od zemědělství až po těžbu jsou tyto odolné tkané polypropylenové (PP) pytle nepostradatelné. Jejich trvanlivost však na konci jejich životního cyklu představuje značnou výzvu.

V moderní výrobní krajině je ethylenvinylacetát (EVA) všudypřítomný. Od podrážek vysoce výkonné obuvi až po kritické komponenty v sektoru solární energie je tento materiál ceněn pro svou všestrannost. S rostoucími objemy výroby však roste i objem průmyslového odpadu a odpadu po spotřebě.

V moderní éře cirkulární ekonomiky, Plastový peletizér není to jen stroj; je to srdce recyklačního průmyslu. Pro manažery závodů a specialisty na nákup představuje pochopení tohoto zařízení rozdíl mezi provozní neefektivitou a vysokou ziskovostí.

Na Energycle, navrhujeme stroje, které přeměňují plastový odpad – často vnímaný jako zátěž – na vysoce kvalitní suroviny připravené pro trh. Tato příručka zkoumá mechanismy peletizační technologie a proč je základem udržitelné výroby.

Úvod: Motor recyklace plastů

Plastový peletizér je specializovaný průmyslový stroj určený k tavení, homogenizaci a tvarování plastového odpadu (jako jsou fólie, lahve a tuhé zbytky) do jednotných pelet. Tyto pelety slouží jako "panenský" vstupní materiál pro výrobce, kteří vyrábějí vše od potrubí až po obaly.

Pro recyklační závody je cílem konzistence. Vysoce kvalitní peletizér zajišťuje, že recyklované pelety mají stejnou hustotu, obsah vlhkosti a index tání jako nové materiály, což umožňuje jejich prodej za prémii.

Jak funguje plastový peletizér?

I když je základní koncept jednoduchý – tavení a řezání –, kvalita vašeho výstupu je určována technikou, která za ním stojí. Zde je podrobný, podrobný rozbor celého procesu.

1. Krmení: První klíčový krok

Proces začíná vložením plastových odřezků, granulí nebo vloček do násypky.

- Výzva: Nepravidelné krmení způsobuje kolísání a nerovnoměrné granule.

- Řešení: Moderní systémy využívají pro efektivní manipulaci s lehkými materiály, jako jsou fólie (PE/PP), silové podavače nebo řezací zhutňovače. To zajišťuje, že šnek extruderu je vždy "hladový", ale nikdy se neucpe, což maximalizuje propustnost.

2. Zahřívání a tavení (plastifikace)

Jakmile materiál vstoupí do válce, je vystaven intenzivnímu smykovému teplu a vnějším ohřívacím zónám.

- Věda: Rotující šroub vytváří tření (smykové napětí), které vykonává tavicí práci 80%.

- Odplyňování: Rozhodující je, že špičkové peletizéry se vyznačují vakuové odplyňovací zóny. Tím se z potištěných plastů odstraňuje vlhkost a těkavé látky z inkoustu, čímž se zabraňuje vzniku bublin a vad ve finálních peletách.

3. Extruze a filtrace

Roztavený plast, nyní hustá, viskózní tekutina, je protlačován filtračním sítem, než se dostane do matrice.

- Filtrace: Hydraulický měnič sít filtruje nečistoty, jako jsou papírové etikety, kov nebo dřevo. Bez nich by byl konečný produkt nepoužitelný pro vysoce přesnou výrobu.

- Tlak: Tavenina je poté protlačována skrz lisovací hlavu, která slouží jako "forma" pro plastové prameny.

4. Chlazení plastu

Jakmile plast opouští formu, musí být okamžitě ochlazen, aby se zafixoval jeho tvar.

- Chlazení pramene: V tradičních systémech procházejí vlákna podobná špagetám vodní lázní.

- Tvarovací čelní destička/vodní kroužek: U materiálů, jako jsou PE fólie, dochází k řezání na čelní strana matrice a pelety jsou okamžitě vrženy do vodního kruhu pro chlazení. To snižuje potřebnou zastavěnou plochu a práci.

5. Řezání na jednotné pelety

Posledním krokem je určení velikosti.

- Peletizace pramenů: Ztuhlé prameny se vtahují do granulátoru a drtí se do válců.

- Horký řez (čelní strana): Rotující nože řežou plast, dokud je ještě horký a roztavený na čelní straně matrice.

- Výsledek: Jednotné, volně sypké pelety připravené k balení, skladování nebo okamžitému prodeji.

Typy peletizačních systémů: Který potřebujete?

Výběr toho správného Plastový peletizér závisí výhradně na typu materiálu (pevný vs. fóliový) a úrovni vlhkosti.

1. Linky na peletizaci pramenů

- Nejlepší pro: Technické plasty, tuhé drti (ABS, PA, PC) a materiály s vysokou viskozitou.

- Výhody: Jednoduchá obsluha, snadná údržba a vynikající pro míchání.

- Nevýhody: Vyžaduje ruční vázání pramenů během spouštění.

2. Peletizéry s vodním kruhem / čelní plochou

- Nejlepší pro: Recyklace spotřebitelských fólií (LDPE, HDPE, PP).

- Výhody: Automatické spouštění (bez pletení pramenů), kompaktní rozměry a efektivní manipulace s materiály s vyššími rychlostmi toku taveniny.

- Energycle Přehled: Naše systémy s vodním kruhem využívají unikátní konstrukci nožů, která zajišťuje čisté řezání pelet bez "ocásků", čímž se zabraňuje jejich shlukování v sušicím silu.

3. Podvodní peletizéry

- Nejlepší pro: Velkoobjemová výroba a lepivé polymery (TPU, TPE).

- Výhody: Produkuje dokonale kulovité pelety s vysokou objemovou hmotností.

- Nevýhody: Vyšší počáteční investice.

Proč Energycle? "Výhoda kupujícího"

Na trhu zaplaveném generickými stroji vyniká Energycle zaměřením na Celkové náklady na vlastnictví (TCO).

- Geometrie šroubu: Naše šrouby jsou navrženy se specifickými poměry L/D (délka k průměru) přizpůsobenými vašemu materiálu, což zajišťuje nižší spotřebu energie na kilogram výstupu.

- Trvanlivost: Používáme bimetalické válce a kalené šrouby, abychom odolali opotřebení abrazivních recyklovaných materiálů (jako jsou znečištěné zemědělské fólie).

- Inteligentní ovládání: Naše PLC systémy vám umožňují sledovat teplotu a tlak taveniny v reálném čase, což snižuje potřebu dovedností operátorů.

Závěr

Plastový peletizér je víc než jen drtič; je to přesný nástroj, který určuje hodnotu vašeho recyklovaného produktu. Ať už zpracováváte průmyslový odpad nebo spotřebitelský odpad, kvalita vašeho stroje přímo úměrně souvisí s kvalitou vašich pelet.

Výběrem Energycle, nekupujete si jen stroj; investujete do procesu, který zaručuje efektivitu, odolnost a vyšší návratnost investic.

Jste připraveni modernizovat svou recyklační linku?

Kontaktujte ještě dnes tým Energycle a proberte s námi, který peletizační systém nejlépe vyhovuje vašim výrobním cílům.

https://www.energycle.com/plastic-pelletizers/

Proměňte objemný odpad z potrubí v zisk se specializovanou technologií drcení

V odvětví recyklace plastů představuje jen málo materiálů takovou výzvu jako plastové trubky. Ať už se jedná o silnostěnné vodovodní trubky z HDPE, dlouhé PVC profily nebo přebytečné extruderové trubky, tyto materiály jsou objemné, houževnaté a notoricky známé jako obtížně zpracovatelné standardním zařízením.

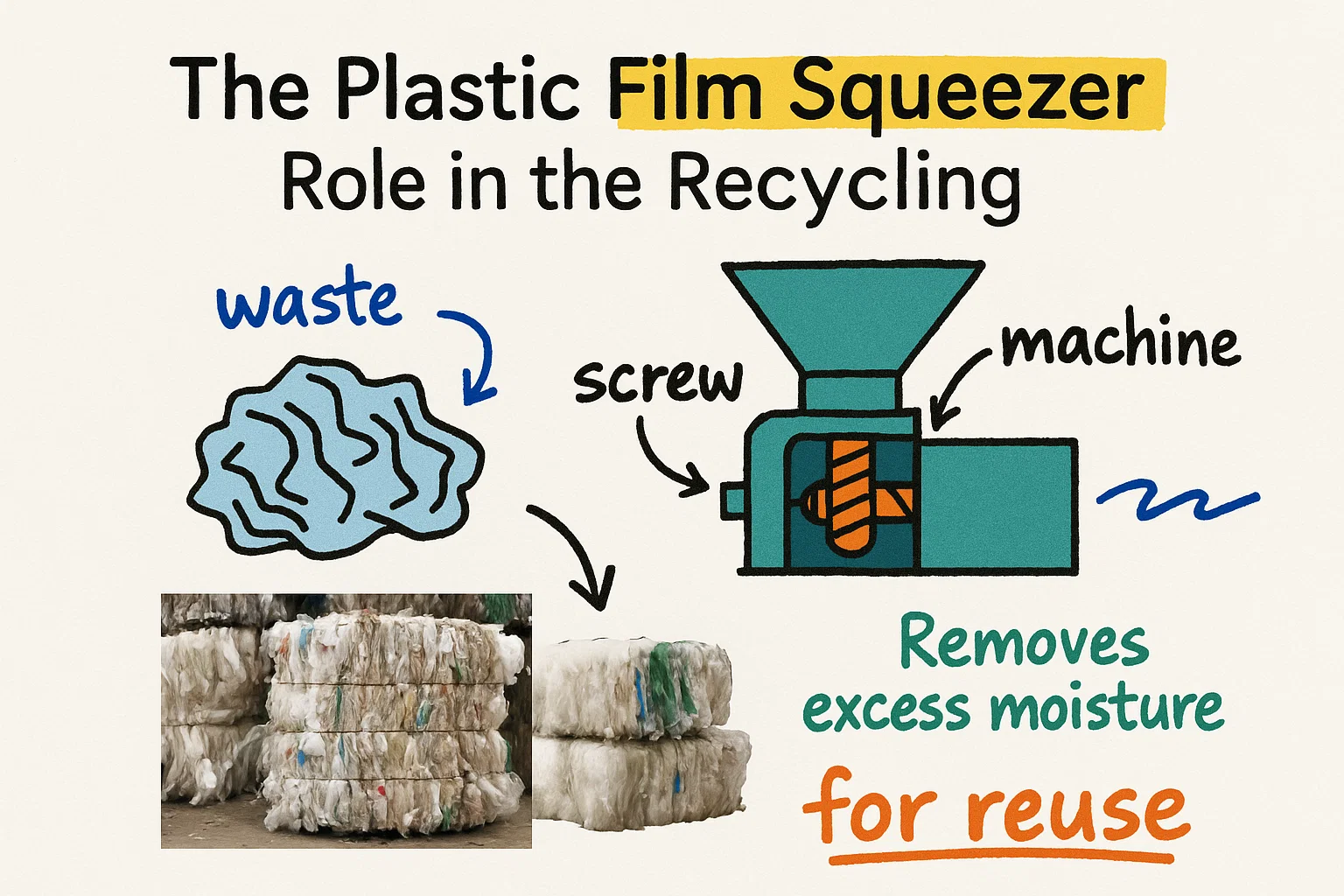

Plastická odpadkářská produkce pokračuje ve výzvě pro celosvětových výrobců, a hledání efektivních a nákladově efektivních řešení pro recyklaci se stává kritickým. U Energycle jsme navrhl Odšťavňovač plastových fólií abychom řešili jednu z nejtrvalejších problémů v recyklaci plastů: efektivní zpracování mokrých, kontaminovaných filmů při maximálním využití energetické účinnosti a výkonu.