Noticias sobre reciclaje

Comprenda los diferentes tipos de peletizadoras de plástico: ¿cuál se adapta a sus necesidades de reciclaje?

La transición global hacia una economía circular ha situado el reciclaje de plástico en la vanguardia de las prácticas industriales sostenibles. Para las empresas dedicadas a la transformación de residuos plásticos en materias primas reutilizables, Peletizador de plástico Es una pieza indispensable de la maquinaria. Estos robustos sistemas convierten el plástico limpio, a menudo triturado o fundido, en gránulos uniformes, listos para reintroducirse en los procesos de fabricación.

Sin embargo, con varios tipos de Peletizador de plásticoHay una amplia gama de opciones disponibles, cada una diseñada para aplicaciones y tipos de plástico específicos. Seleccionar la opción correcta es crucial para optimizar sus operaciones de reciclaje, garantizar la calidad de los pellets y maximizar su retorno de la inversión. Esta guía completa de Energycle le guiará a través de las diferentes... Peletizador de plástico tecnologías, ayudándole a determinar cuál se adapta mejor a sus necesidades de reciclaje específicas.

En Energycle, comprendemos la importancia de una maquinaria eficiente y confiable para su éxito. Explore nuestra gama de equipos de vanguardia. Peletizadores de plástico Diseñado para satisfacer las diversas necesidades de la industria del reciclaje moderna.

¿Por qué peletizar? La importancia de la uniformidad y la calidad

Antes de adentrarnos en los tipos de pelletizadoras, vale la pena repetir por qué el pelletizado es una etapa crucial en el reciclaje de plástico:

- Facilidad de manejo y almacenamiento: Los pellets uniformes son significativamente más fáciles de manipular, transportar y almacenar en comparación con los copos o polvos de plástico de forma irregular.

- Consistencia del material mejorada: La peletización homogeneiza el plástico, lo que produce un índice de flujo de fusión (MFI) más consistente y un mejor rendimiento en los procesos de fabricación posteriores.

- Mayor densidad aparente: Los pellets tienen una mayor densidad aparente que los copos, lo que puede reducir los costos de transporte y mejorar la eficiencia de alimentación en las extrusoras.

- Reducción de polvo y partículas finas: Esto conduce a operaciones más limpias y minimiza la pérdida de material.

- Valor de mercado mejorado: Los pellets uniformes y de alta calidad tienen un mejor precio en el mercado de plásticos reciclados.

Tipos principales de sistemas de peletización de plástico

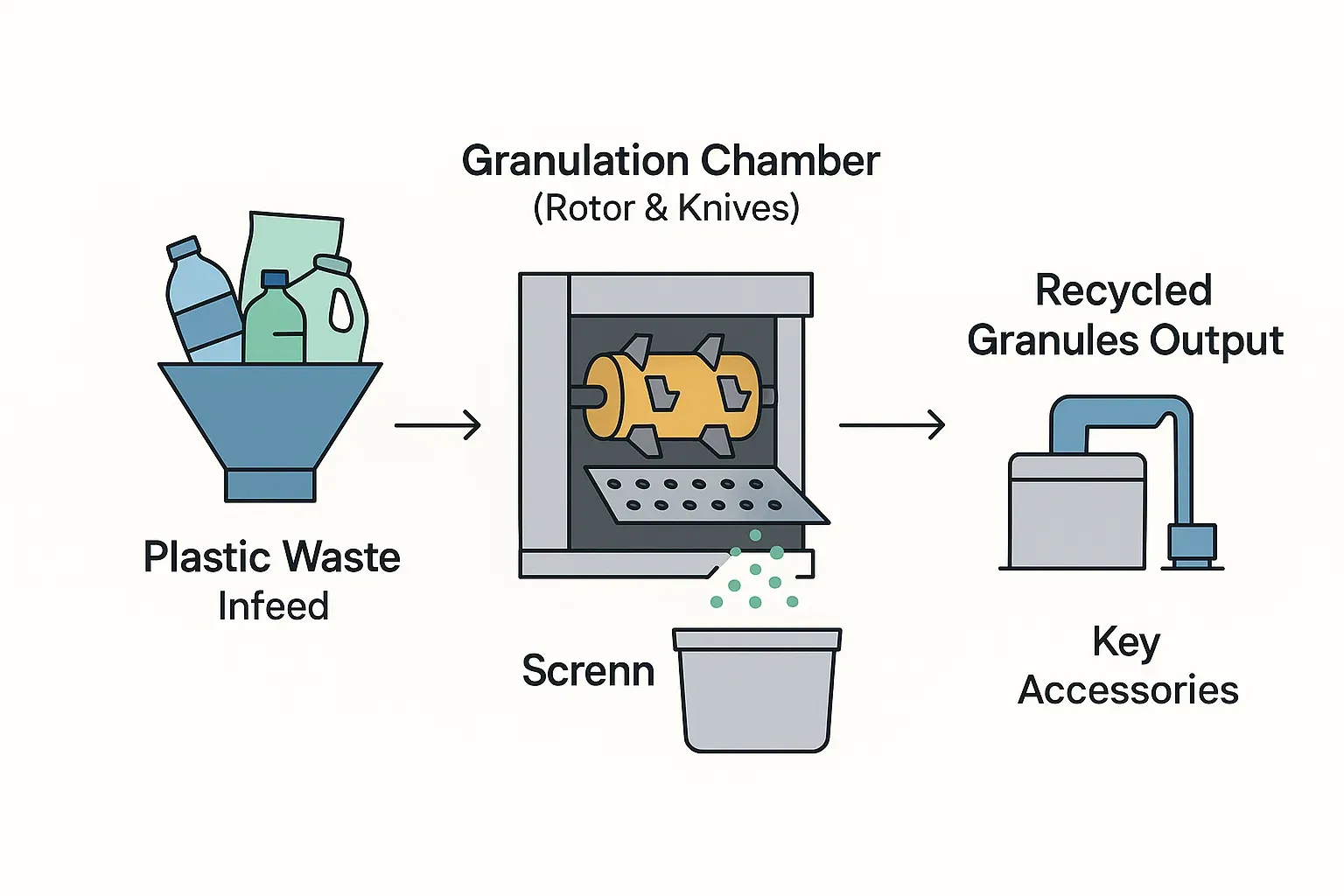

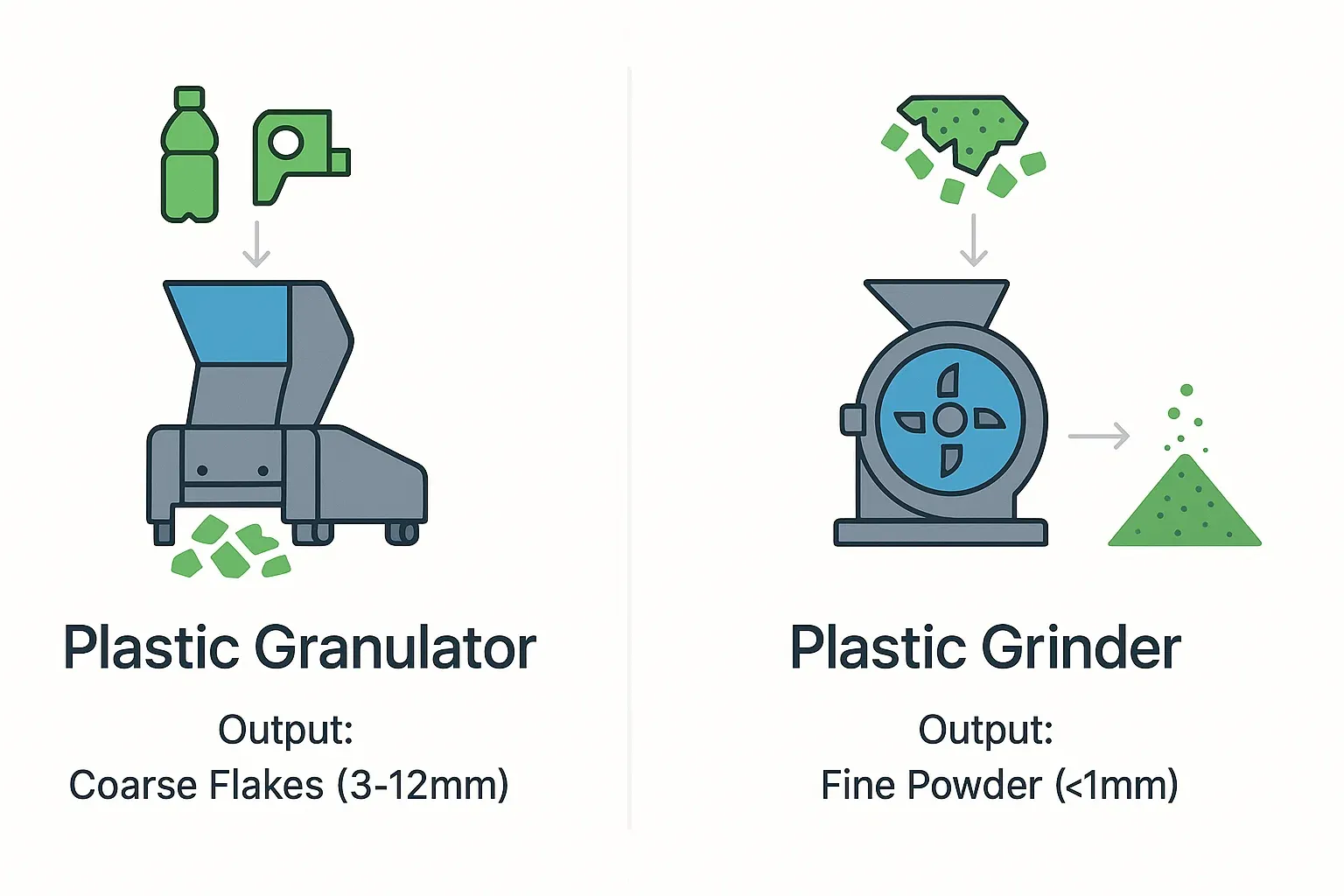

Peletizador de plásticoLos troqueles se pueden clasificar en general según su mecanismo de corte y dónde se realiza el corte en relación con la matriz. Las dos categorías principales son Peletizadores de hebras y Peletizadoras de cara de matriz (que incluyen sistemas submarinos y de anillos de agua).

1. Peletizadores de hebras

La peletización de hebras es un método bien establecido y versátil, adecuado para una amplia gama de polímeros, particularmente aquellos que son sensibles a la fractura por fusión o tienen una menor resistencia de fusión.

Flujo de trabajo:

- Extrusión: El plástico fundido se extruye a través de un cabezal de matriz, formando hebras continuas.

- Enfriamiento: Estos filamentos suelen enfriarse luego haciéndolos pasar por un baño de agua o enfriándolos con aire.

- El secado: Después de enfriarse, el agua residual se elimina de las hebras mediante una cuchilla de aire o una unidad de deshidratación.

- Corte: Las hebras enfriadas y secas se introducen en una unidad de peletización, donde un rotor con múltiples cuchillas las corta en pellets cilíndricos o cúbicos de una longitud definida.

Ventajas de los peletizadores de hebras:

- Versatilidad: Adecuado para una amplia variedad de termoplásticos, incluidos materiales rellenos y plásticos de ingeniería.

- Rentable: Generalmente, las líneas de peletizado de hebras pueden tener un costo de inversión inicial más bajo en comparación con los sistemas de matriz para ciertas capacidades.

- Pellets de buena calidad: Puede producir pellets muy uniformes cuando se opera correctamente.

- Mantenimiento más fácil: La cámara de corte y las cuchillas suelen ser más accesibles para su limpieza y mantenimiento.

Consideraciones para los peletizadores de hebras:

- Trabajo intensivo: Puede requerir más atención del operador, particularmente durante el arranque y si se rompen los hilos.

- Requisitos de espacio: Las secciones de enfriamiento y secado pueden hacer que la superficie de la línea sea bastante larga.

- Finos y polvo: Existe la posibilidad de que haya niveles más altos de partículas finas o polvo si los filamentos no se enfrían adecuadamente o si el cortador no recibe un buen mantenimiento.

Aplicaciones ideales:

- Operaciones de capitalización.

- Reciclaje de materiales menos abrasivos.

- Procesamiento de polímeros sensibles al calor.

- Operaciones de pequeño a mediano rendimiento donde la versatilidad es clave.

2. Peletizadoras de cara de matriz

En los sistemas de peletización con cara de matriz, el plástico se corta directamente en la cara de la matriz de la extrusora. Este método suele preferirse para obtener mayor productividad y procesar materiales difíciles de manipular en hebras. Existen dos subtipos principales: peletizadores de anillo de agua y peletizadores submarinos.

a) Peletizadores de anillo de agua (WRP)

Flujo de trabajo:

- Extrusión: El polímero fundido se extruye a través de los orificios de la matriz.

- Corte: Las cuchillas giratorias barren la superficie de la matriz y cortan los filamentos fundidos en gránulos.

- Refrigeración y transporte: Inmediatamente después del corte, los pellets son arrojados hacia afuera por la fuerza centrífuga hacia un anillo de agua circulante que los enfría y los transporta.

- El secado: Luego los pellets y el agua se separan en un secador centrífugo.

Ventajas de los peletizadores de anillo de agua:

- Diseño compacto: Generalmente más compactas que las líneas de peletización de hebras.

- Bueno para poliolefinas: Especialmente adecuado para materiales como polietileno (PE) y polipropileno (PP).

- Operación automatizada: Generalmente requiere menos intervención del operador que los peletizadores de hebras.

- Forma uniforme del pellet: Produce pellets esféricos u ovalados que pueden resultar ventajosos para algunas aplicaciones.

Consideraciones para los peletizadores de anillo de agua:

- Limitaciones del material: Puede no ser ideal para materiales muy suaves, pegajosos o altamente abrasivos.

- Estrés térmico: El enfriamiento rápido a veces puede inducir estrés térmico en ciertos polímeros.

Aplicaciones ideales:

- Reciclaje de alto rendimiento de PE y PP.

- Aplicaciones donde se desea un pellet más esférico.

- Operaciones donde el espacio es una limitación.

b) Peletizadores Subacuáticos (UWP)

Flujo de trabajo:

- Extrusión: El polímero fundido se extruye a través de la placa de matriz directamente a una cámara de agua templada.

- Corte: Los cuchillos giratorios cortan las hebras de polímero en gránulos a medida que emergen del molde, todo bajo el agua.

- Refrigeración y transporte: El agua enfría los pellets y los transporta en forma de suspensión a un secador centrífugo.

- El secado: Los pellets se separan del agua y se secan.

Ventajas de los peletizadores submarinos:

- Excelente calidad de pellets: Produce pellets altamente uniformes, típicamente esféricos, con un mínimo de finos o aglomerados.

- Maneja materiales difíciles: Ideal para una amplia gama de termoplásticos, incluidos aquellos que son muy blandos, pegajosos, quebradizos o sensibles a la temperatura, así como compuestos muy rellenos.

- Alto rendimiento: Capaz de alcanzar tasas de producción muy elevadas.

- Sistema cerrado: Minimiza la exposición del operador a humos y polvo.

- Enfriamiento constante: El contacto directo con el agua asegura un enfriamiento rápido y uniforme.

Consideraciones para peletizadores submarinos:

- Mayor inversión inicial: Por lo general, el tipo más caro de Peletizador de plástico.

- Operación más compleja: Requiere un control preciso de la temperatura y el flujo del agua.

- Mantenimiento: Puede ser más complejo de mantener, especialmente la placa de matriz y la cámara de corte.

Aplicaciones ideales:

- Operaciones de reciclaje a gran escala.

- Procesamiento de una amplia variedad de polímeros, incluidos los más desafiantes como PET, PA, TPU y bioplásticos.

- Aplicaciones que exigen la máxima calidad y uniformidad de pellet.

- Producción de micropellets.

Cómo elegir la peletizadora de plástico adecuada a sus necesidades

Seleccionar el óptimo Peletizador de plástico implica una evaluación cuidadosa de varios factores:

- Tipo de plástico que se procesa:

- Poliolefinas (PE, PP): Todos los sistemas pueden procesarlos, pero los sistemas WRP y UWP son comunes para altos rendimientos. Las peletizadoras de filamentos ofrecen versatilidad para diversos grados.

- Plásticos de ingeniería (PET, PA, PC, ABS): Las UWP se destacan por su capacidad para manejar diferentes resistencias de fusión y proporcionar una calidad de pellet consistente. Los peletizadores de filamentos también son viables, especialmente para lotes más pequeños o compuestos específicos.

- Plásticos sensibles al calor (PVC, algunos bioplásticos): Las UWP ofrecen un enfriamiento suave y controlado. También se pueden utilizar peletizadoras de filamentos con enfriamiento adecuado.

- Materiales altamente cargados o abrasivos: Los UWP suelen preferirse debido a su diseño robusto, aunque los peletizadores de hebras especialmente diseñados también pueden ser adecuados.

- Rendimiento requerido:

- Bajo a medio: Los peletizadores de hebras pueden resultar muy rentables.

- Medio a alto: Los peletizadores de anillo de agua ofrecen un buen equilibrio entre rendimiento y costo.

- Muy alto: Los peletizadores submarinos suelen ser la solución preferida.

- Calidad y forma deseadas del pellet:

- Cilíndrico/Cúbico: Peletizadoras de hebras.

- Esférico/Ovalado: Peletizadores de anillo de agua y submarinos. Los peletizadores submarinos generalmente producen los pelets esféricos más uniformes.

- Presupuesto disponible:

- Las peletizadoras de hebras suelen tener el costo inicial más bajo.

- Los peletizadores de anillo de agua son de gama media.

- Los peletizadores submarinos representan la inversión inicial más alta, pero pueden ofrecer costos operativos a largo plazo más bajos con altos rendimientos debido a la automatización y la eficiencia.

- Consideraciones operativas:

- Disponibilidad de espacio: Las WRP y UWP son generalmente más compactas que las líneas de filamentos.

- Disponibilidad laboral y nivel de habilidad: Las líneas de troquelado pueden requerir mayor intervención manual. Los sistemas de troquelado suelen estar más automatizados.

- Requisitos de mantenimiento: Tenga en cuenta la facilidad de acceso para la limpieza, el cambio de cuchillas y el mantenimiento de la placa de matriz.

| Característica | Peletizadora de hebras | Peletizador de anillo de agua (WRP) | Peletizador submarino (UWP) |

| Acción de corte | Hebras enfriadas cortadas mediante cuchillas giratorias | Pellets fundidos cortados en la cara de la matriz, enfriados por un anillo de agua | Pellets fundidos cortados en la cara de la matriz, bajo el agua |

| Forma de pellet | Cilíndrico / Cúbico | Esférico / Lenticular | Esférico / Ovalado |

| Materiales típicos | Amplia gama, incluye relleno, sensible | Poliolefinas (PE, PP), algunas otras | Gama muy amplia, incluyendo pegajosos, quebradizos, blandos, PET, PA |

| Rendimiento | Bajo a medio | Medio a alto | Alto a muy alto |

| Huella | Puede ser largo | Compacto | Relativamente compacto |

| Automatización | Más bajo | Medio a alto | Alto |

| Costo inicial | Más bajo | Medio | Más alto |

| Uniformidad de pellets | Bueno a muy bueno | Bueno a muy bueno | Excelente |

| Ventaja clave | Versatilidad, menor coste inicial | Bueno para poliolefinas, compacto. | Máxima calidad, maneja materiales difíciles. |

| Consideración | Rotura de hebras, trabajo intensivo | Limitaciones del material (por ejemplo, pegajoso) | Mayor costo, operación compleja |

La ventaja de Energycle

En Energycle, no solo vendemos maquinaria; proporcionamos soluciones. Nuestro equipo de expertos posee un conocimiento técnico profundo de los procesos de reciclaje de plástico y Peletizador de plástico Tecnología. Trabajamos estrechamente con nuestros clientes, incluyendo compradores de equipos de reciclaje industrial, ingenieros y profesionales de sectores relacionados, para comprender sus desafíos y objetivos específicos.

Ya sea que esté procesando película posconsumo, triturado rígido o desechos industriales, podemos ayudarlo a seleccionar e implementar Peletizador de plástico sistema que ofrece un rendimiento, una fiabilidad y una relación calidad-precio óptimos. Nuestro Peletizadores de plástico Están diseñados para brindar durabilidad, eficiencia y facilidad de operación, lo que garantiza que obtenga pellets reciclados de la más alta calidad.

Conclusión

Elegir lo correcto Peletizador de plástico Es una decisión crucial que impacta directamente la eficiencia y la rentabilidad de sus operaciones de reciclaje de plástico. Al comprender las ventajas distintivas y las aplicaciones ideales de los peletizadores de filamentos, de anillo de agua y sumergidos, podrá tomar una decisión informada que se ajuste a sus tipos de materiales, requisitos de producción, especificaciones de calidad y presupuesto.

El camino hacia un reciclaje de plástico optimizado comienza con el equipo adecuado. Contacte con Energycle hoy mismo para hablar sobre sus necesidades. Peletizador de plástico Encuentre sus necesidades y descubra cómo nuestras soluciones innovadoras pueden impulsar su negocio hacia la economía circular. Nuestro compromiso es brindarle maquinaria que no solo cumpla, sino que supere sus expectativas, contribuyendo a un futuro más sostenible, pellet a pellet.

Descifrando el Código del Plástico 3: Su guía para comprender el PVC y su gestión responsable

Ever mirado en la base de un producto de plástico, visto las flechas en espiral con un número "3" dentro y te has preguntado qué significa? Ese pequeño símbolo es tu clave para identificar el Polivinilo de Cloro, más conocido como PVC. Entender este plástico versátil y complejo es crucial para tomar decisiones informadas sobre su uso, reciclaje y disposición final. Vamos a explorar qué significa el código de plástico 3 y cómo podemos manejar el PVC de manera responsable para proteger nuestra salud y el medio ambiente.

Conociendo el PVC (Código de Reciclaje 3)

El Polivinilo de Cloro, o PVC, destaca en el mundo de los plásticos. Es un material altamente adaptable que se presenta en dos formas primarias:

- PVC rígido: Fuerte, duradero y resistente a la intemperie, el PVC rígido es una pieza fundamental en la industria de la construcción. Lo encontrarás en marcos de ventanas, tuberías, desagües y revestimientos. También se utiliza para artículos cotidianos como tarjetas de crédito y tarjetas regalos.

- PVC flexible: Al añadir plastificantes, el PVC se transforma en un material suave y flexible. Esta forma se utiliza en una amplia gama de productos, como aislamiento de cables eléctricos, tubos y bolsas médicos, juguetes inflables para piscinas, cortinas de ducha y algunos tipos de ropa y tapicería.

El número "3" dentro del símbolo de reciclaje es el código de identificación de resina específico para el PVC. Este sistema se desarrolló para ayudar a los recicladores a diferenciar entre varios tipos de plásticos, lo cual es un paso crucial en el proceso de reciclaje.

Los Desafíos: Por qué el Reciclaje de PVC No Siempre es Sencillo

Si bien el símbolo de reciclaje podría sugerir una vía sencilla para dar una nueva vida a los productos de PVC, la realidad es más compleja. El reciclaje de PVC se enfrenta a varios desafíos importantes:

- Alto contenido de cloro: El PVC contiene un alto porcentaje de cloro (aproximadamente 571 TP3T en peso). Cuando el PVC se funde durante el reciclaje o se incinera incorrectamente, este cloro puede provocar la formación de sustancias nocivas como el cloruro de hidrógeno (un ácido corrosivo) y dioxinas.

- Variedad de aditivos: Para lograr sus diversas propiedades, el PVC suele mezclarse con diversos aditivos. Estos pueden incluir:

- Plastificantes (como los ftalatos): Se utiliza para hacer PVC flexible.

- Estabilizadores (que históricamente incluían plomo o cadmio, ahora suelen estar compuestos a base de estaño o compuestos orgánicos): Para evitar la degradación por el calor y la luz.

- Rellenos y pigmentos. Estos aditivos pueden complicar el proceso de reciclaje, ya que pueden afectar la calidad del material reciclado y pueden liberar sustancias químicas nocivas si no se manipulan correctamente.

- Contaminación: Los flujos de desechos de PVC pueden contaminarse fácilmente con otros plásticos o materiales, lo que dificulta lograr la pureza necesaria para un reciclaje de alta calidad.

- Baja aceptación en los programas de recolección en la acera: Debido a estas complejidades, muchos programas de reciclaje de basura municipal no aceptan PVC. Esto significa que, lamentablemente, gran parte de él termina en vertederos si los consumidores no están al tanto de otras vías de disposición final.

Consideraciones Ambientales y de Salud: El "Por qué" de la Gestión Responsable del PVC

Los desafíos en el reciclaje del PVC están estrechamente relacionados con sus posibles impactos ambientales y sobre la salud a lo largo de su ciclo de vida, desde la producción hasta la eliminación:

- Liberaciones tóxicas durante la producción y la eliminación: La fabricación de PVC implica el uso de monómero de cloruro de vinilo (VCM), un conocido carcinógeno humano. Si el PVC se incinera, puede liberar compuestos altamente tóxicos como dioxinas y furanosLas dioxinas son contaminantes orgánicos persistentes que pueden acumularse en la cadena alimentaria y se han relacionado con cáncer, problemas reproductivos y de desarrollo, daños al sistema inmunológico e interferencia con las hormonas.

- Aditivos nocivos:

- Ftalatos: Algunos ftalatos, comúnmente utilizados en el PVC flexible, son disruptores endocrinos, lo que significa que pueden interferir con los sistemas hormonales del cuerpo. La exposición ha sido vinculada a problemas de desarrollo, problemas reproductivos y un mayor riesgo de alergias y asma.

- Metales pesados: Aunque su uso ha disminuido, los productos de PVC más antiguos pueden contener metales pesados como plomo y cadmio como estabilizadores, que son tóxicos y pueden filtrarse al medio ambiente.

- Contaminación por microplásticos: Como todos los plásticos, el PVC puede descomponerse en microplásticos con el tiempo, contribuyendo a la contaminación de nuestros suelos, vías fluviales y océanos y potencialmente ingresando a la cadena alimentaria.

Comprender estos riesgos pone de relieve por qué el manejo y la eliminación adecuados del PVC son tan fundamentales.

Cómo navegar por la eliminación y el reciclaje adecuados del PVC

Entonces, ¿qué debe hacer con los productos de PVC una vez que ya no los necesite? Aquí le mostramos cómo hacerlo de forma responsable:

- Consulte primero las pautas de reciclaje locales: Este es siempre el paso más crucial. La capacidad de reciclaje varía considerablemente de un municipio a otro.

- Cómo comprobarlo: Visita el sitio web oficial de gestión de residuos de tu ciudad o condado. Busca una lista detallada de plásticos aceptados o una guía de reciclaje. Algunas áreas pueden tener una línea telefónica dedicada (como el 1-800-CLEANUP de Earth911 en los EE. UU.) o herramientas de búsqueda en línea (por ejemplo, Earth911.com, RecycleNation.com) que te permitan buscar por material y código postal.

- Busque instalaciones especializadas en reciclaje de PVC: Si tu programa de reciclaje de basura municipal no acepta PVC (lo cual es común), ¡no desesperes! Algunas instalaciones de reciclaje especializadas están equipadas para manejarlo.

- ¿Qué los hace especializados? Estas instalaciones suelen contar con tecnologías de clasificación avanzadas para separar el PVC de otros plásticos y contaminantes. Pueden utilizar procesos de reciclaje mecánico específicos para el PVC, que implican la molienda, la fusión y la transformación del plástico, o incluso métodos de reciclaje químico. Además, están mejor equipadas para gestionar las sustancias potencialmente nocivas asociadas al PVC.

- Explora los programas de recuperación y donaciones:

- Algunos fabricantes o minoristas, particularmente en la industria de la construcción (por ejemplo, para tuberías o marcos de ventanas), pueden tener programas de recuperación de productos de PVC viejos.

- Si los artículos de PVC, como tuberías o revestimientos de vinilo, todavía están en buenas condiciones, considere donarlos a organizaciones que aceptan materiales de construcción usados, como Habitat for Humanity ReStores.

- Disposición Alternativa – Cuando el Reciclaje No Es una Opción: Si no hay opciones de reciclaje disponibles, el último recurso es la eliminación.

- Evite quemaduras: Nunca queme productos de PVC en una fogata en el patio o en un entorno no controlado debido a la liberación de humos tóxicos.

- Vertido responsable: Si enterrar en vertederos es la única opción, asegúrate de hacerlo según las regulaciones de gestión de residuos locales. Aunque no es ideal debido al posible desprendimiento de aditivos con el tiempo, es preferible a la disposición inadecuada. El objetivo principal debe ser siempre evitar que el PVC acabe en vertederos siempre que sea posible.

Innovaciones y el futuro del reciclaje de PVC

A pesar de los desafíos, se están realizando esfuerzos para mejorar el reciclaje de PVC y hacerlo más sostenible:

- Avances en el reciclaje mecánico: Las mejoras en las tecnologías de clasificación, limpieza y procesamiento están ayudando a producir PVC reciclado de mayor calidad a partir de ciertos flujos de desechos.

- Tecnologías de reciclaje químico: Estas tecnologías emergentes buscan descomponer el PVC en sus componentes químicos, que luego pueden utilizarse para crear PVC virgen u otros productos químicos valiosos. Algunos ejemplos incluyen:

- Pirólisis: Calentamiento de plásticos en ausencia de oxígeno.

- Gasificación: Conversión de plásticos en gas de síntesis.

- Disolución basada en disolventes (como el proceso VinyLoop®, aunque su estado operativo puede variar): Este proceso disuelve el PVC de residuos mixtos y lo precipita como material reciclado puro. Si bien son prometedoras, muchas tecnologías de reciclaje químico aún se encuentran en desarrollo y enfrentan desafíos en términos de escalabilidad, rentabilidad y para garantizar un beneficio ambiental verdaderamente circular (en lugar de simplemente convertir el plástico en combustible, lo cual no constituye un verdadero reciclaje).

- Iniciativas de la industria: Programas como VinylPlus® en Europa están trabajando para aumentar la recolección y el reciclaje de residuos de PVC y promover el uso de PVC reciclado.

Estas innovaciones ofrecen esperanza para una economía más circular para el PVC, pero requieren inversión continua, investigación y políticas de apoyo.

Su papel en un futuro sostenible

Al reconocer el código de reciclaje 3 y entender las consideraciones específicas para el PVC, ya estás dando un paso positivo. Aquí te mostramos cómo puedes seguir haciendo la diferencia:

- Sea un consumidor informado: Tenga en cuenta los materiales con los que están hechos los productos y sus opciones de fin de vida útil antes de comprarlos.

- Reducir y reutilizar: Siempre que sea posible, reduzca su dependencia de artículos de plástico de un solo uso. Elija alternativas duraderas y reutilizables.

- Deseche de manera responsable: Siga siempre las directrices locales sobre reciclaje y eliminación de residuos. Si las opciones son limitadas, abogue por una mejor infraestructura de reciclaje en su comunidad.

- Mantén la curiosidad: Continúe aprendiendo sobre el reciclaje de plástico y las prácticas de gestión sostenible de residuos.

Gestionar el PVC de forma responsable es un esfuerzo compartido. Al adquirir conocimientos y tomar medidas conscientes, podemos contribuir a un planeta más sano y a un enfoque más sostenible de los residuos.

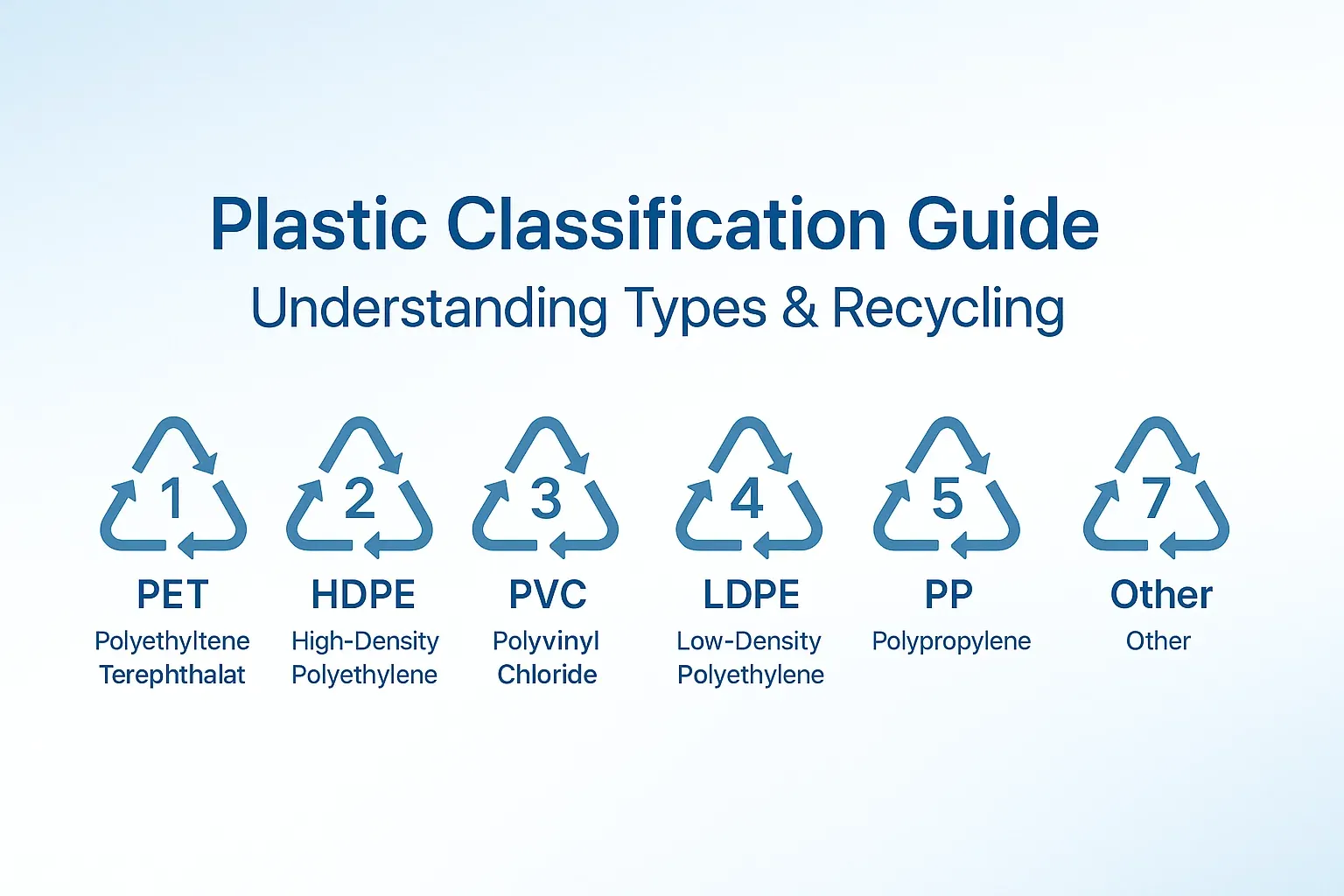

El plástico. Es un material que ha moldeado verdaderamente nuestro mundo moderno. Desde el embalaje que mantiene nuestra comida fresca y segura hasta los componentes intrincados que alimentan nuestros smartphones y dispositivos médicos que salvan vidas, el plástico está sin duda entrelazado en la trama de nuestras vidas diarias. Pero esta conveniencia a menudo viene con un costo ambiental, a veces llamado "polución blanca" – el problema generalizado de la acumulación de residuos plásticos en nuestros ecosistemas. Esto Guía completa de clasificación de plásticos está diseñado para ayudarte a navegar por el complejo mundo de los plásticos. Exploraremos los diferentes tipos, sus usos comunes, sus propiedades y, crucialmente, su impacto en nuestro planeta. Al entender estas diferencias, todos podemos tomar decisiones más informadas, mejorar nuestros hábitos de reciclaje y contribuir a un entorno más saludable.

Por qué es importante comprender los tipos de plástico

Probablemente hayas visto esos pequeños números en triángulos en la base de los envases de plástico. ¿Alguna vez te has preguntado qué significan? Estos son los Códigos de Identificación de Resina (RIC), y nos informan sobre el tipo de resina plástica utilizada para fabricar el producto. Saber estos códigos no es solo para expertos en la industria; es crucial para los consumidores, los fabricantes y los defensores del medio ambiente. Este conocimiento nos ayuda a:

- Reciclar eficazmente: Los distintos plásticos tienen composiciones químicas diferentes y no siempre pueden reciclarse juntos. Clasificar los plásticos correctamente previene la contaminación en el proceso de reciclaje, lo que resulta en materiales reciclados de mayor calidad.

- Tome decisiones más seguras: Algunos plásticos son más adecuados para almacenar alimentos y bebidas que otros. Comprender los posibles riesgos para la salud asociados con ciertos plásticos puede guiar sus decisiones de compra.

- Reducir el impacto ambiental: Al elegir plásticos que sean más fácilmente reciclables u optar por alternativas, podemos reducir la carga de residuos plásticos en nuestro planeta.

- Apoye una economía circular: La clasificación y el reciclaje adecuados son clave para cerrar el ciclo del uso del plástico y convertir los residuos en recursos valiosos.

Su guía detallada sobre las clasificaciones comunes de plásticos

Los plásticos son una familia diversa de materiales sintéticos o semi-sintéticos que utilizan polímeros como ingrediente principal. Su versatilidad significa que pueden moldearse, extrudirse o prensarse en objetos sólidos de diversas formas. Vamos a sumergirnos en los tipos más comunes que encontrarás, a menudo identificados por su Código de Identificación de Resina (RIC).

#1 Tereftalato de polietileno (PET o PETE)

Usos comunes: Este es uno de los plásticos más comunes que encontrarás. Piensa en botellas de bebidas claras (agua, soda), envases de alimentos (como jarros de mantequilla de maní o botellas de aderezo para ensalada), e incluso algunas fibras textiles (ropa de poliéster).

Propiedades: El PET es ligero, resistente y generalmente transparente. Ofrece una buena barrera contra los gases y la humedad, lo que ayuda a mantener frescos los alimentos y las bebidas.

Reciclabilidad y seguridad: El PET se recicla ampliamente! Puede transformarse en nuevas botellas, contenedores, fibras de alfombra o tejido para ropa. Aunque generalmente se considera seguro para el uso de alimentos y bebidas, se recomienda evitar reutilizar contenedores de PET para alimentos/bebidas, especialmente si muestran signos de desgaste o han estado expuestos al calor, debido al potencial de lixiviación química y crecimiento bacteriano.

#2 Polietileno de alta densidad (HDPE)

Usos comunes: El HDPE es otro plástico muy común y versátil. Lo encontrarás en jarras de leche, botellas de detergente y champú, bolsas de supermercado, forros de cajas de cereal y hasta algunos materiales de madera plástica, tuberías y juguetes.

Propiedades: Es conocido por su excelente relación entre resistencia y densidad, lo que lo hace resistente y resistente a la humedad y los productos químicos. Puede ser translúcido o opaco.

Reciclabilidad y seguridad: El HDPE se recicla ampliamente y se considera uno de los plásticos más seguros para alimentos y bebidas. El HDPE reciclado se utiliza para fabricar nuevas botellas, tuberías, madera plástica y más.

Cloruro de polivinilo #3 (PVC o V)

Usos comunes: El PVC es un plástico duradero y versátil que se utiliza en cosas como tuberías de plomería, marcos de ventanas, pisos de vinilo, aislamiento de cables eléctricos, algunos envases de alimentos transparentes (como film transparente, aunque ahora es menos común) y productos inflables.

Propiedades: Puede ser rígido o flexible, dependiendo de los aditivos utilizados. Es conocido por su durabilidad y resistencia a los productos químicos y la intemperie.

Reciclabilidad y seguridad: El PVC rara vez se recicla a través de programas de reciclaje en la acera. Su producción y disposición pueden liberar sustancias químicas dañinas, incluyendo dioxinas y ftalatos (plasticizadores). Los ftalatos, en particular, han suscitado preocupaciones de salud, y se recomienda generalmente evitar el uso del PVC para el almacenamiento de alimentos o para juguetes infantiles, a menos que se especifique como sin ftalatos.

#4 Polietileno de baja densidad (LDPE)

Usos comunes: El LDPE es el plástico flexible que se usa a menudo para bolsas de compras de plástico, bolsas de pan, film retráctil, botellas apretujables (como para miel o ketchup) y algunas tapas de envases de alimentos.

Propiedades: Es suave, flexible, ligero y proporciona una buena barrera a la humedad.

Reciclabilidad y seguridad: El LDPE no siempre se acepta en programas de reciclaje en la acera, pero muchos supermercados ofrecen puntos de reciclaje para bolsas de plástico limpias y secas. Se considera un plástico relativamente seguro para el contacto con alimentos. Al reciclar, asegúrate de que los artículos estén limpios y secos y consulta las pautas locales o los programas de entrega de la tienda.

#5 Polipropileno (PP)

Usos comunes: El PP es un plástico resistente con buena resistencia al calor. Lo encontrarás en contenedores de yogurt, tazones de mantequilla de maní, botellas de medicamentos, tapones de botellas, pajitas y algunos componentes automotrices y contenedores de alimentos reutilizables.

Propiedades: Es fuerte, flexible y tiene un punto de fusión alto, lo que lo hace adecuado para artículos que necesitan soportar temperaturas más altas (como contenedores microondas, aunque siempre revisa las etiquetas).

Reciclabilidad y seguridad: El PP se acepta cada vez más en programas de reciclaje en la acera. Se considera un plástico seguro para el contacto con alimentos. Siempre consulta con tu proveedor local de reciclaje para ver si aceptan plásticos #5.

#6 Poliestireno (PS)

Usos comunes: El poliestireno viene en dos formas principales: sólido (usado para cubiertos descartables, estuches de CD, carcasas de detectores de humo) y espumado (comúnmente conocido por la marca registrada Styrofoam™), usado para vasos de café descartables, recipientes para comida para llevar y bolitas de embalaje.

Propiedades: Es ligero y proporciona buena aislación, pero también es frágil.

Reciclabilidad y seguridad: El poliestireno es notoriamente difícil de reciclar y no se acepta ampliamente en los programas de recogida en la acera. Su volumen y ligereza encarecen su transporte y procesamiento. También existe la preocupación de que el estireno, un posible carcinógeno humano, se filtre en los alimentos, especialmente al calentarlos. Muchas comunidades están prohibiendo o restringiendo su uso.

#7 Otros (plásticos diversos)

Usos comunes: Esta categoría es un todo en uno para plásticos no definidos por los otros seis códigos. Incluye materiales como Policarbonato (PC), Acrilonitrilo Butadieno Estireno (ABS), Ácido Láctico (PLA - un bioplástico), nailon y acrílico. Puede encontrarlos en biberones (aunque muchos ahora son PC sin BPA), botellas de agua reutilizables, carcasas electrónicas, piezas de automóviles y algunos envases de alimentos.

Propiedades: Varía ampliamente dependiendo de la resina específica o la combinación de resinas.

Reciclabilidad y seguridad: Estos plásticos generalmente no se reciclan a través de los programas municipales debido a su variada composición química y a la falta de instalaciones de reciclaje especializadas. Algunos, como el policarbonato, han sido objeto de escrutinio por contener bisfenol A (BPA), un disruptor endocrino. Muchos fabricantes han optado por alternativas sin BPA. Los bioplásticos como el PLA están diseñados para ser compostables en instalaciones industriales, pero pueden contaminar los flujos de reciclaje de plástico convencionales si se mezclan con ellos.

Navegando por el mundo de los plásticos: conclusiones clave

Entender los diferentes tipos de plásticos es más que un ejercicio académico; es una habilidad práctica para la vida diaria. Al reconocer estas clasificaciones, podemos:

- Decodificar etiquetas: Identifique rápidamente el tipo de plástico del que está hecho un artículo utilizando el Código de identificación de resina.

- Reciclar de forma más inteligente: Saber qué plásticos son aceptados por tu programa de reciclaje local, reduciendo la contaminación y mejorando la eficiencia del reciclaje. Recuerda, el símbolo de las flechas en busca de un número identifica el *tipo* de plástico, no una garantía de que sea reciclable en todas partes. Siempre consulta las pautas locales!

- Priorizar la seguridad: Tome decisiones informadas sobre los plásticos utilizados en alimentos y bebidas, optando por alternativas más seguras cuando sea posible.

- Reducir la "Polución Blanca": Al tomar decisiones conscientes para reducir, reutilizar y reciclar correctamente los plásticos, todos podemos contribuir a abordar el problema de los residuos plásticos.

Esta Guía de Clasificación de Plásticos es tu punto de partida. El mundo de los plásticos está en constante evolución, con el surgimiento de nuevos materiales y tecnologías de reciclaje. Mantén la curiosidad, sigue aprendiendo y juntos podemos generar un impacto positivo en nuestro medio ambiente.

¿Tiene preguntas o necesita soluciones de reciclaje?

Entender los plásticos es el primer paso. Si estás buscando maquinaria de reciclaje avanzado o tienes preguntas sobre cómo abordar corrientes específicas de residuos plásticos, estamos aquí para ayudarte. Para obtener la información más actualizada sobre nuestras soluciones, precios y plazos de entrega, envíanos un mensaje utilizando el formulario siguiente.

Los plásticos rígidos son materiales fundamentales en una multitud de industrias, apreciados por su excepcional durabilidad, versatilidad y eficiencia de fabricación. Son esenciales para innumerables aspectos de la vida moderna, desde las comodidades cotidianas hasta los sofisticados avances tecnológicos. Este análisis se centra en algunos de los plásticos rígidos más comunes, como el polietileno de alta densidad (HDPE), el polipropileno (PP) y el cloruro de polivinilo (PVC), detallando sus características distintivas y diversas aplicaciones.

1. Polietileno de alta densidad (HDPE): la opción resistente y confiable

Propiedades principales y ventajas:

- Alta relación resistencia-densidad: Ofrece una resistencia excepcional sin dejar de ser liviano, lo que proporciona un equilibrio óptimo para aplicaciones de soporte de carga.

- Excelente resistencia química: Exhibe una excelente resistencia contra una amplia gama de solventes, ácidos y bases, lo que lo hace adecuado para entornos químicamente exigentes.

- Resistencia superior a la humedad: Absorbe poca agua, lo que lo hace ideal para condiciones de humedad o envasado de líquidos.

- Durable y resistente a los impactos: Su naturaleza robusta le permite soportar impactos importantes sin agrietarse ni romperse fácilmente.

Áreas de aplicación comunes:

- Contenedores y Botellas: Imprescindible para artículos de uso diario, como jarras de leche y botellas de detergente, valorados por su seguridad y fiabilidad.

- Tuberías y accesorios: Ampliamente utilizado en sistemas de plomería y riego debido a su probada durabilidad.

- Madera plástica: Se utiliza para muebles de exterior, terrazas y equipos de juegos, y ofrece atractivo estético y resistencia a la intemperie.

- Juguetes para Niños: Elegido frecuentemente para juguetes duraderos debido a su alta resistencia y propiedades no tóxicas.

2. Polipropileno (PP): El todoterreno ligero y resistente al calor

Propiedades principales y ventajas:

- Punto de fusión alto: Adecuado para aplicaciones que implican temperaturas elevadas, como recipientes para alimentos aptos para microondas.

- Excelente resistencia a la fatiga: Capaz de soportar flexiones repetidas sin fallar, como lo demuestran las bisagras de las tapas de botellas.

- Amplia resistencia química: Resiste eficazmente muchos ácidos, bases y disolventes orgánicos comunes.

- Ligero: Posee una densidad menor que muchos otros plásticos, lo que contribuye a obtener productos finales más ligeros.

Áreas de aplicación comunes:

- Piezas de automoción: Se utiliza para parachoques, carcasas de baterías y componentes interiores, equilibrando eficazmente el diseño liviano con la durabilidad.

- Embalaje: Ideal para envases, tapas y cierres de alimentos, garantizando la seguridad e higiene del producto.

- Textiles: Aparece en alfombras, tapizados y telas no tejidas, demostrando su versatilidad.

- Dispositivos médicos: Se utiliza en jeringas y equipos de laboratorio y es preferido por su esterilizabilidad.

3. Cloruro de polivinilo (PVC): El material versátil y económico

Propiedades principales y ventajas:

- Propiedades mecánicas versátiles: Puede formularse para que sea rígido o flexible, dependiendo de los aditivos utilizados.

- Buena resistencia química: Demuestra resistencia a ácidos, bases y sales.

- Aislante eléctrico eficaz: Sirve como material aislante ideal para diversas aplicaciones eléctricas.

- Duradero y de larga duración: Resiste eficazmente la degradación ambiental, garantizando una larga vida útil.

Áreas de aplicación comunes:

- Materiales de construcción: Ampliamente utilizado para tuberías, marcos de ventanas y revestimientos debido a su economía y practicidad.

- Aislamiento de cables eléctricos: Protege el cableado eléctrico, mejorando la seguridad eléctrica.

- Dispositivos médicos: Se utiliza para bolsas de sangre, tubos y contenedores, conocido por su seguridad y confiabilidad.

- Bienes de consumo: Se encuentra en tarjetas de crédito, juguetes y diversos artículos del hogar, disponible en diversas formas.

4. Tereftalato de polietileno (PET/PETE): la estrella del embalaje transparente y resistente

Propiedades principales y ventajas:

- Alta resistencia a la tracción: Ofrece una combinación de resistencia y ligereza, dando como resultado productos robustos y duraderos.

- Excelentes propiedades de barrera: Proporciona buena resistencia a los gases y a la humedad, crucial para conservar la frescura en el envase.

- Altamente reciclable: Es uno de los plásticos más reciclados y contribuye significativamente a los esfuerzos de protección del medio ambiente.

- Acabado transparente y brillante: Ofrece una apariencia estéticamente agradable para el embalaje, mejorando el atractivo del producto.

Áreas de aplicación comunes:

- Botellas de bebidas: El material predominante para botellas de refrescos y agua.

- Embalaje de alimentos: Se utiliza para bandejas, contenedores y embalajes tipo concha, garantizando la seguridad y la higiene.

- Textiles: Procesado en fibras de poliéster para ropa y tapicería.

- Electrónica: Incorporado en componentes dentro de dispositivos electrónicos debido a sus propiedades aislantes.

5. Poliestireno (PS): El experto en moldeo ligero y aislante

Propiedades principales y ventajas:

- Rígido y transparente: Generalmente transparente y duro, ofrece un buen atractivo visual para muchos productos.

- Buen aislante: Proporciona un excelente aislamiento térmico y eléctrico.

- Fácil de moldear y dar forma: Su moldeabilidad lo hace adecuado para crear diseños intrincados.

Áreas de aplicación comunes:

- Materiales de embalaje: Incluye embalaje de espuma, cubiertos desechables y estuches para CD.

- Electrónica de consumo: Forma carcasas para televisores, computadoras y electrodomésticos.

- Equipo médico: Se utiliza para artículos desechables como jeringas y recipientes de laboratorio.

- Juguetes y modelos: Elegido para artículos detallados y livianos debido a su facilidad de moldeado.

6. Acrilonitrilo butadieno estireno (ABS): el plástico de ingeniería resistente y a los impactos

Propiedades principales y ventajas:

- Alta resistencia al impacto: Excepcionalmente resistente y resistente a impactos físicos y golpes.

- Buena estabilidad dimensional: Mantiene su forma eficazmente bajo estrés y variaciones de temperatura.

- Fácilmente moldeado y mecanizado: Facilita la fabricación de piezas complejas con precisión.

- Acabado brillante: Se puede producir con una superficie de alto brillo, adecuada para productos con un enfoque estético.

Áreas de aplicación comunes:

- Piezas de automoción: Incluye componentes del tablero, cubiertas de ruedas y molduras interiores.

- Electrónica de consumo: Forma carcasas duraderas para computadoras, impresoras y consolas de juegos.

- Juguetes: Los bloques de LEGO son un ejemplo reconocido de la aplicación del ABS en juguetes duraderos.

- Electrodomésticos: Se utiliza en piezas de aspiradoras, refrigeradores y lavadoras.

7. Policarbonato (PC): El material excepcionalmente resistente y de alto rendimiento

Propiedades principales y ventajas:

- Resistencia al impacto excepcional: Prácticamente irrompible, ofrece una protección superior incluso en condiciones extremas.

- Alta transparencia: Proporciona una apariencia clara similar al vidrio.

- Resistente al calor: Capaz de soportar altas temperaturas sin deformarse.

- Buen aislante eléctrico: Adecuado para una variedad de aplicaciones electrónicas que requieren aislamiento.

Áreas de aplicación comunes:

- Equipo de seguridad: Se utiliza en cascos, cristales antibalas y escudos protectores.

- Discos ópticos: El material preferido para CD, DVD y discos Blu-ray.

- Componentes automotrices y aeroespaciales: Valorado por crear piezas ligeras pero resistentes.

- Electrónica: Características en pantallas de teléfonos inteligentes, carcasas de computadoras portátiles y otros dispositivos de visualización.

Comparación rápida de plásticos rígidos comunes

| Tipo de plástico | Densidad (g/cm³) | Resistencia a la tracción (MPa) | Aplicaciones comunes |

| HDPE (polietileno de alta densidad) | 0,93–0,97 | 20–37 | Botellas, tubos, madera plástica. |

| PP (polipropileno) | 0,90–0,92 | 30–50 | Piezas de automoción, embalajes, textiles |

| PVC (cloruro de polivinilo) | 1,16–1,58 | 50–60 | Tuberías, aislamiento eléctrico, dispositivos médicos. |

| PET (tereftalato de polietileno) | 1.38–1.40 | 55–75 | Botellas de bebidas, textiles, electrónica. |

| PS (poliestireno) | 1.04–1.06 | 30–50 | Embalajes, carcasas electrónicas, juguetes |

| ABS (acrilonitrilo butadieno estireno) | 1.04–1.06 | 40–50 | Juguetes, electrónica, piezas de automóvil. |

| PC (Policarbonato) | 1.20–1.22 | 60–70 | Equipos de seguridad, discos ópticos, electrónica. |

Nota: Los valores proporcionados son aproximados y pueden variar según las formulaciones y los procesos de fabricación específicos.

Consideraciones ambientales: plásticos rígidos y un futuro sostenible

Si bien las ventajas de los plásticos rígidos son numerosas, su impacto ambiental es un factor importante. Nos comprometemos a impulsar el desarrollo sostenible mediante prácticas específicas:

- Mejorar la reciclabilidad: Plásticos como el PET y el HDPE son altamente reciclables. Nos dedicamos a mejorar la eficiencia del reciclaje, reduciendo así los residuos y conservando recursos valiosos.

- Optimización de la producción: Exploramos continuamente procesos de producción más eficientes energéticamente y conscientes del medio ambiente para reducir la dependencia de recursos no renovables.

- Gestión responsable de residuos: Para los plásticos que son difíciles de reciclar, buscamos activamente métodos de eliminación apropiados diseñados para minimizar su persistencia ambiental y proteger los ecosistemas.

Nuestro compromiso con las prácticas sostenibles:

- Promoción de programas de reciclaje: Alentamos una amplia participación social en iniciativas de reciclaje de plástico rígido para reducir colectivamente la carga ambiental.

- Invertir en materiales biodegradables e innovadores: Nos centramos e invertimos en la investigación y el desarrollo de plásticos biodegradables y otras alternativas ecológicas, buscando diligentemente soluciones materiales más ecológicas.

- Abogando por un uso racional: Promovemos la selección de productos reutilizables y la minimización del consumo de plástico de un solo uso, con el objetivo de contribuir a la protección del medio ambiente en origen.

Conclusión: Decisiones inteligentes, construyendo juntos el futuro

Desde la resiliencia del HDPE hasta la formidable resistencia del PC, cada tipo de plástico rígido cumple una función crucial en la industria moderna y la vida cotidiana, distinguiéndose por sus propiedades únicas. Un conocimiento profundo de sus características y aplicaciones no solo nos permite tomar decisiones informadas sobre los materiales, adaptadas a nuestras necesidades específicas, sino que también subraya la importancia de abordar el impacto ambiental y promover el desarrollo sostenible. Mediante un pensamiento innovador y un enfoque responsable, podemos forjar juntos un futuro más sostenible y próspero.