Machines de granulation de plastique : Guide pour un recyclage efficace

Machines de granulation de plastique Les étapes finales et cruciales dans la plupart des chaînes de recyclage du plastique, transforment les copeaux de plastique nettoyés en granulés uniformes et de haute valeur prêts pour la fabrication. Pour les entreprises du secteur du recyclage et de la production, comprendre cette technologie est fondamental pour atteindre l'efficacité, la qualité et la rentabilité. Ces machines ne sont pas simplement pour la gestion des déchets ; elles sont des actifs de production qui créent les matières premières pour une économie circulaire.

Ce guide explique le fonctionnement des granulateurs de plastique, détaille les différents systèmes disponibles et énonce les facteurs clés à considérer lors du choix d'équipements. Chez nous, nous construisons des solutions qui répondent aux besoins spécifiques de vos matériaux et objectifs opérationnels. Machine EnergycleUne machine de granulation de plastique, également appelée granulateur, est un système basé sur un extrudeur qui fond, filtre et coupe le plastique traité en granulés de taille uniforme. Il est important de le distinguer d'un broyeur ou d'un concasseur, qui effectue la réduction initiale de la taille des déchets plastiques bruts. Le granulateur prend les copeaux de plastique déjà broyés et lavés et les re-compose en un format dense et facile à manipuler.

Qu'est-ce qu'une machine de granulation de plastique ?

Ces granulés finaux ont une forme, une taille et une densité volumique uniformes, ce qui les rend idéaux pour être introduits dans des équipements de fabrication tels que les moulins à injection et les moulins à soufflage.

Le Processus Fondamental : Comment fonctionne un granulateur

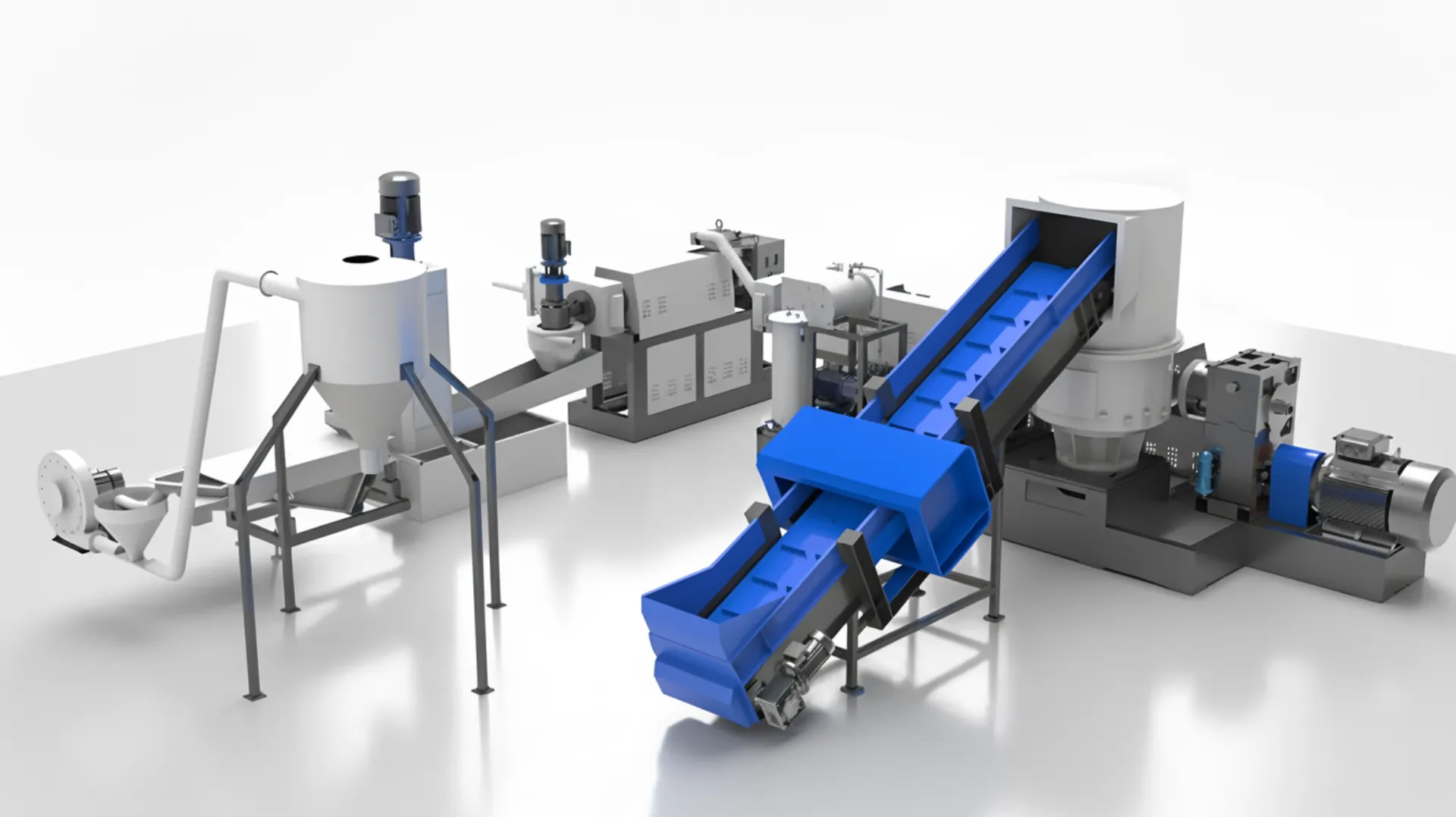

Le processus de granulation du plastique est une opération à étapes multiples conçue pour créer un produit final pur et homogène. Bien que les designs des machines varient, les étapes fondamentales restent les mêmes :

Les copeaux de plastique propres et secs sont alimentés à partir d'un bac dans le baril de l'extrudeur. Un taux d'alimentation constant est essentiel pour une sortie stable.

- Alimentation: Fondue et Homogénéisation :

- À l'intérieur du baril, un vis tournant conduit le matériau vers l'avant. Des chauffeurs le long du baril fondent le plastique, et l'action de cisaillement du vis le mélange dans un état fondu uniforme. Filtration et Dégazage :

- Le plastique fondu est forcé à travers un changeur de tamis, qui est un système de filtration qui élimine tout contaminant physique restant comme le bois, le papier ou les particules non fondues. Une zone de dégazage par vide sur le baril de l'extrudeur élimine ensuite l'humidité et les gaz volatils, ce qui est crucial pour prévenir les bulles et les imperfections dans les granulés finaux. Le plastique fondu et filtré est extrudé à travers une plaque de dieu avec de nombreux petits trous. Un système de coupe puis coupe les fils de plastique émergents en granulés. Le type de système de coupe utilisé est le principal différenciateur entre les machines de granulation.

- Coupe: Les granulés fraîchement coupés sont immédiatement refroidis, généralement avec de l'eau, pour solidifier leur forme. Ils sont ensuite déshydratés et séchés avant d'être collectés pour l'emballage ou le stockage.

- Refroidissement et séchage : Types Clés de Systèmes de Granulation de Plastique

Le choix du bon système de granulation dépend fortement du type de plastique, de son état et de votre production cible. Voici les configurations les plus courantes :

Dans ce système, le plastique fondu est extrudé sous forme de fils continus, similaires à des pâtes. Ces fils sont tirés à travers un bain d'eau pour refroidir et ensuite alimentés dans un appareil de coupe séparé (le granulateur) qui les coupe en granulés cylindriques courts.

Granulateurs à brins

Une large gamme de thermoplastiques, de production à l'échelle de laboratoire et d'opérations où le coût initial est un facteur primordial.

- Idéal pour : Nécessite plus d'espace au sol et une supervision de l'opérateur, car les fils peuvent rompre pendant le processus, interrompant la production.

- Considérations : Granulateurs à Anneau d'Eau

Dans ce cas, la coupe se fait directement à la face du dieu. Lorsque le plastique sort du dieu, un ensemble de lames tournantes balaye la surface, coupant les granulés. Un anneau d'eau circulant immédiatement attrape et refroidit les granulés, les transportant vers un sécheur.

Polyoléfines comme le Polypropylène (PP) et le Polyéthylène (PE), surtout à partir de déchets de film ou de sacs. Il offre un bon équilibre entre automatisation et coût.

- Idéal pour : Moins approprié pour les matériaux très fragiles ou collants.

- Considérations : Granulateurs sous-marins (UWP)

Il s'agit d'un système hautement automatisé où la tête de coupe est complètement immergée dans une chambre d'eau trempée appuyée contre la plaque de dieu. Les granulés sont coupés et solidifiés presque instantanément.

Production à grande échelle et traitement de plastiques sensibles ou à faible viscosité comme le PET. Il produit des granulés sphériques très uniformes.

- Idéal pour : Investissement initial plus élevé et plus complexe à exploiter et à entretenir par rapport à d'autres systèmes.

- Considérations : Explorez Nos Solutions de Granulateurs de Plastique

De systèmes de fils à systèmes d'anneau d'eau, nos granulateurs sont construits pour la durabilité et la performance. Trouvez la machine parfaite pour répondre à vos besoins de recyclage du plastique et à vos objectifs de production.

Voir Nos Modèles

Applications des Granulés de Plastique RecyclésLa sortie d'une machine de granulation de plastique est une matière première versatile utilisée dans de nombreuses industries. La qualité de ces granulés a un impact direct sur la qualité des produits finaux.

Fabrication de nouveaux bouteilles, contenants, films et sacs.

- Conditionnement: Moulage de pièces non critiques comme les bumpers, les tableau de bord, le garnissage intérieur et les garnitures de roues.

- Automobile: Production de bois composite, de tuyaux, de revêtements de sol et d'isolants.

- Construction: Création de meubles, de bacs, de jouets et d'articles ménagers.

- Biens de consommation: Choisir le Bon Granulateur pour Votre Opération

Le choix de la bonne machine implique plus que de choisir un type. Vous devez évaluer votre contexte opérationnel spécifique :

Quel plastique traitez-vous (par exemple, HDPE rigide, film LDPE flexible, PET) ? L'indice de flux de fusion (MFI) et les caractéristiques du matériau dictent le meilleur design de vis et le système de coupe.

- Type de matériau: Combien est propre votre matière première brute ? Le besoin de filtration et de dégazage robustes dépend de l'efficacité de votre ligne de lavage et de tri en amont.

- Niveau de contamination : Quel est votre objectif de production en kilogrammes ou en livres par heure ? Cela déterminera la taille nécessaire de la machine et la puissance du moteur.

- Débit requis : Qualité de Granulés Désirée :

- Produisez-vous des granulés pour des applications haut de gamme ou à usage général ? L'homogénéité et la pureté requises influenceront votre choix entre des systèmes comme les systèmes de fil ou sous-marins. Un granulateur de plastique bien choisi est un moteur fiable de croissance, transformant des déchets à faible valeur en un produit régulier et profitable. En ajustant soigneusement la technologie à vos objectifs de matière et d'entreprise, vous pouvez construire une opération résiliente et durable. Pour une lecture plus approfondie sur les technologies de l'industrie, des publications comme

Technologie des Plastiques offrent des ressources techniques approfondies. Une machine de granulation de plastique traitant des copeaux HDPE rigides pour de nouveaux granulés.