Otključajte učinkovitost: Vaš ultimativni vodič za odabir ispravne veličine sita plastičnog granulatora

Za kupce industrijske opreme, inženjere i tehničko osoblje u preradi i recikliranju plastike, granulator je neizostavan. Ali njegova učinkovitost i kvaliteta proizvodnje - mljevene plastike - kritično ovise o jednoj često zanemarenoj komponenti: situ. Odabir ispravne veličine sita granulatora nije samo mali detalj; to je odluka koja utječe na protok, konzistenciju čestica, potrošnju energije, pa čak i vijek trajanja vaše opreme.

Ovaj vodič će vas provesti kroz sve što trebate znati kako biste donijeli informiranu odluku, osiguravajući da odaberete optimalnu veličinu zaslona za svoju specifičnu primjenu. Krenimo!

Što je sito granulatora i zašto je toliko važno?

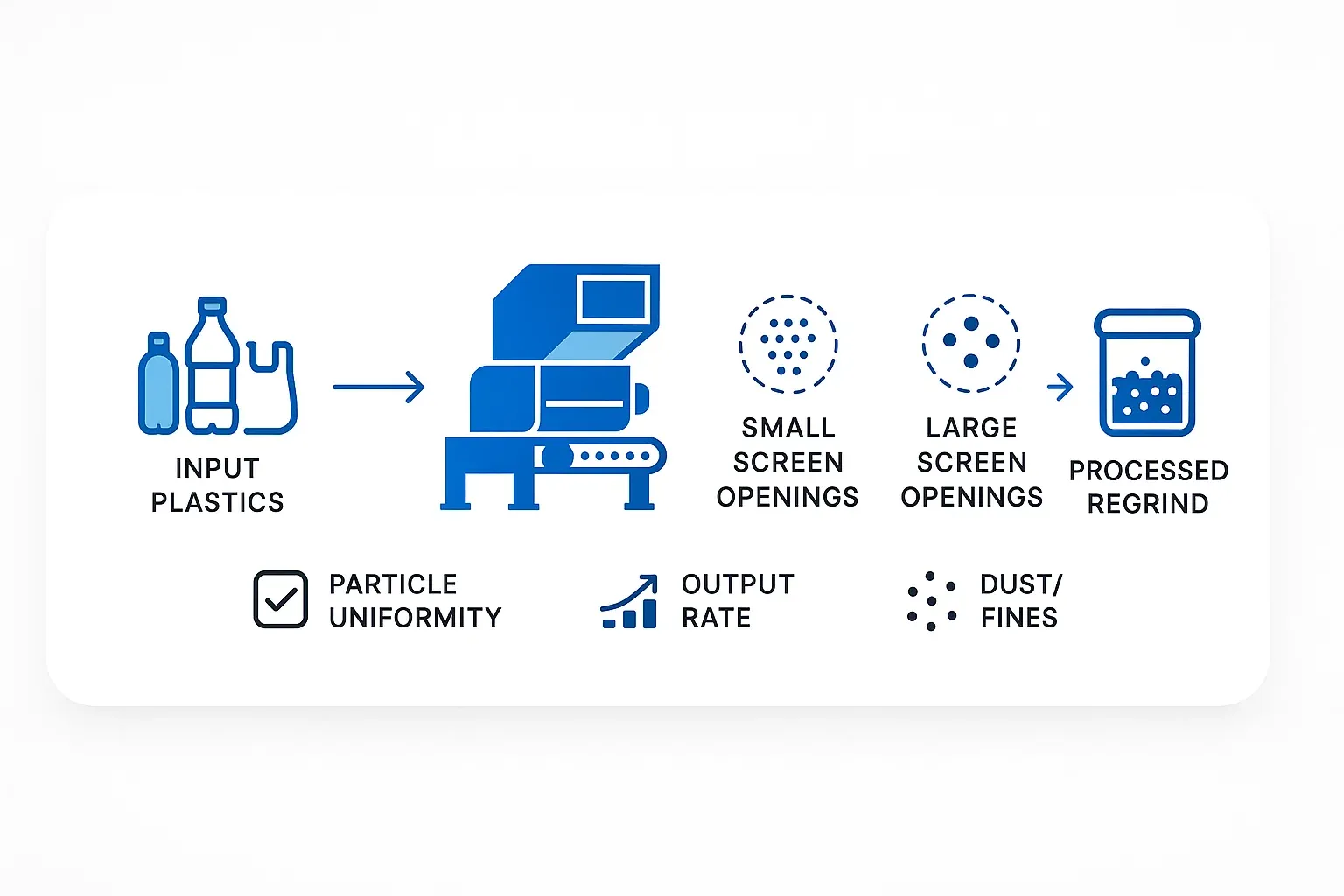

U svojoj srži, a plastični granulator smanjuje veličinu plastičnog otpada, mlaznica, pročišćavanja ili odbačenih dijelova na manje, jednolične čestice koje se nazivaju "regrind". Sito granulatora, obično perforirani metalni lim ili ploča, postavljeno je ispod komore za rezanje. Dok noževi rotora režu plastiku, materijal se progurava kroz rupe sita.

Glavne funkcije ekrana su:

- Za kontrolu maksimalna veličina čestica ponovnog brušenja. Materijal ostaje u komori za rezanje dok ne postane dovoljno malen da prođe kroz otvore sita.

- Doprinijeti ujednačenost ponovnog mljevenja.

Zašto je ovo ključno?

- Kvaliteta ponovnog mljevenja: Veličina i konzistencija vašeg mljevenog materijala izravno utječu na njegovu ponovnu upotrebu u kasnijim procesima (npr. injekcijsko prešanje, ekstruzija). Nekonzistentne ili prevelike čestice mogu uzrokovati probleme s obradom, dok prekomjerne fine čestice mogu dovesti do problema s rukovanjem materijalom i nedosljednosti taline.

- Propusnost i učinkovitost: Veličina sita utječe na brzinu izlaska materijala iz komore za rezanje. Sito nepravilne veličine može stvoriti uska grla, smanjiti protok i povećati potrošnju energije.

- Trošenje opreme: Loše usklađeno sito može dovesti do povećanog trošenja noževa, samog sita i pretjeranog opterećenja motora i pogonskih komponenti granulatora.

Ključni čimbenici koji utječu na odabir veličine sita granulatora

Odabir prave veličine zaslona je čin uravnoteženja. Evo glavnih čimbenika koje treba uzeti u obzir:

-

Željena konačna veličina čestica (specifikacija ponovnog mljevenja):

Ovo je često početna točka. Koju veličinu mljevenog materijala zahtijeva vaš daljnji proces? Ako ponovno uvodite mljeveni materijal u primarni materijal za oblikovanje, obično mora biti slične veličine i oblika kao i primarni pelet radi konzistentne taline i tečenja.

Opće pravilo: Promjer otvora sita je općenito nešto veći od željene maksimalne veličine čestica. Na primjer, otvor sita od 10 mm može proizvesti čestice uglavnom u rasponu od 8-10 mm.

-

Vrsta plastičnog materijala koji se obrađuje:

- Tvrde, krhke plastike (npr. PS, SAN, akril): Ovi materijali se lako lome. Možda ćete moći koristiti veličinu sita bližu ciljanoj veličini čestica. Međutim, mogu biti i abrazivni.

- Mekane, fleksibilne plastike (npr. LDPE, PP folija, TPE): Ovi materijali mogu biti izazovni. Skloni su istezanju i deformiranju, a ne lomljenju. Za učinkovito rezanje mogu biti potrebni manji otvori na situ, ali to može smanjiti protok i povećati nakupljanje topline. Specijalizirani "granulatori filma" često imaju specifične dizajne sita.

- Čvrste, otporne plastike na udarce (npr. PC, ABS, najlon): Za granulaciju im je potrebno više energije. Odabir sita mora uravnotežiti veličinu čestica s mogućnošću granulatora da učinkovito obradi materijal bez prekomjerne topline ili finih čestica.

-

Veličina i oblik ulaznog materijala:

- Glomazni dijelovi (npr. pročišćavanje, veliki lijevani dijelovi): Veća, otvorenija sita bi se u početku mogla razmotriti kako bi se omogućilo da noževi "ugrizu" materijal, ali konačna veličina čestica je i dalje ključna. Za vrlo velike dijelove može biti potrebno prethodno usitnjavanje.

- Trkači i uljevni kanali: Općenito ih je lakše obraditi.

- Film i list: Može se omotati oko rotora ako se ne upravlja pravilno. Veličina sita i konfiguracija noža su ključni.

- Potrebna propusnost (kg/h ili lbs/h):

Općenito, veći otvori na situ omogućuju veći protok jer materijal brže izlazi iz komore za rezanje.

Manji otvori na situ znače da materijal dulje ostaje u komori, što smanjuje protok i potencijalno povećava količinu finih čestica i topline. Morate uravnotežiti željenu veličinu čestica s vašim proizvodnim zahtjevima.

-

Dizajn rotora granulatora i konfiguracija noževa:

- Otvoreni rotor: Bolje za materijale osjetljive na toplinu i glomazne dijelove, omogućujući veći protok zraka.

- Zatvoreni (čvrsti) rotor: Pruža veću snagu rezanja za tvrđe materijale.

- Broj rotora i noževa u krevetu: Više noževa općenito znači više rezova po okretu, što može omogućiti nešto veće rupe na situ uz postizanje manje veličine čestica.

- Razmak noža: Pravilno postavljen razmak noža ključan je za učinkovito rezanje i radi u tandemu sa sitom.

-

Prihvatljiva razina kazni:

„Fine čestice“ su vrlo male čestice ili prašina. Prekomjerne fine čestice mogu uzrokovati probleme u daljnjim procesima.

Manji otvori na situ, posebno kod mekih ili toplinski osjetljivih materijala, ponekad mogu dovesti do povećanja finih čestica zbog prekomjernog mljevenja i nakupljanja topline.

Razumijevanje oblika i uzoraka rupa na zaslonu

Iako su okrugle rupe najčešće, postoje i druge opcije:

- Okrugle rupe: Nude dobar oblik čestica i predstavljaju industrijski standard za većinu primjena. Pružaju dobru čvrstoću.

- Kvadratne rupe: Manje uobičajeno, ponekad može ponuditi nešto veći protok za dano otvoreno područje, ali može rezultirati manje ujednačenim česticama ili više "repova" na česticama.

- Stepenasti vs. ravni uzorci: Stepenasti uzorci (gdje su rupe u susjednim redovima pomaknute) općenito pružaju bolju čvrstoću sita i ravnomjernije trošenje u usporedbi s uzorcima ravnog reda.

The postotak otvorene površine (ukupna površina rupa u odnosu na ukupnu površinu sita) također je kritičan faktor. Veća otvorena površina općenito znači veći protok, ali također može smanjiti čvrstoću sita.

Utjecaj veličine zaslona: kratka usporedba

Za ilustraciju, razmotrimo opće trendove:

| Značajka | Manji otvori na zaslonu (npr. 6-8 mm) | Veći otvori na zaslonu (npr. 10-15 mm+) |

|---|---|---|

| Veličina čestica | Manji, ujednačeniji | Veće, potencijalno manje ujednačeno |

| Propusnost | Donji | Viši |

| Generiranje kazni | Potencijalno više (ako se previše melje) | Općenito niže |

| Potrošnja energije | Potencijalno veći izlaz po jedinici | Općenito niži izlaz po jedinici |

| Nakupljanje topline | Viši | Donji |

| Pogodnost | Primjene koje zahtijevaju fino ponovno mljevenje | Smanjenje obima, manje kritičnih specifikacija |

Praktični savjeti za odabir i optimizaciju zaslona

- Posavjetujte se s proizvođačem granulatora: Oni su vaš najbolji prvi resurs. Pružite im detalje o svom materijalu, obrascu za unos i željenom rezultatu.

- Započnite sa standardnom preporukom: Ako niste sigurni, počnite s uobičajeno korištenom veličinom za vašu vrstu materijala (npr. 8 mm ili 10 mm za mnoge krute plastike).

- Test, test, test! Najbolji način za pronalaženje optimalnog zaslona je empirijsko testiranje. Provedite pokuse s različitim veličinama zaslona i analizirajte:

- Raspodjela veličine čestica mljevenog materijala (analiza sita)

- Propusnost

- Prisutnost novčanih kazni

- Temperatura kućišta mljevene sirovine i granulatora

- Potrošnja struje motora

- Razmotrite niz ekrana: Često je korisno imati pri ruci nekoliko različitih veličina sita, posebno ako obrađujete različite materijale ili imate promjenjive specifikacije brušenja.

- Izbjegavajte nepotrebno premaljivanje: Korištenje sita puno manjeg od potrebnog značajno smanjuje propusnost te povećava habanje i potrošnju energije.

- Izbjegavajte prevelike dimenzije: To će rezultirati prevelikim česticama koje mogu biti neupotrebljive ili uzrokovati probleme nizvodno.

- Redovito provjeravajte i održavajte zaslone: Istrošene, oštećene ili začepljene (začepljene) mrežice drastično smanjuju performanse. Zamijenite ih kada je potrebno.

- Osigurajte da su zasloni ispravno i sigurno instalirano.

Zaključak: Pravo sito je ključ uspjeha granulacije

Odabir ispravne veličine sita za granulator plastike ključan je korak u optimizaciji vaših operacija prerade i recikliranja plastike. Pažljivim razmatranjem vrste materijala, željene veličine čestica, potreba za protokom i mogućnosti vašeg granulatora, možete odabrati sito koje pruža visokokvalitetni mljeveni materijal, maksimizira učinkovitost i minimizira operativne troškove.

Ne podcjenjujte snagu ove jednostavne komponente. Dobro odabrano sito, u kombinaciji s pravilnim održavanjem granulatora, dugoročno će se isplatiti. U slučaju sumnje, uvijek se posavjetujte s dobavljačem opreme ili stručnjakom za granulaciju. Također možete istražiti našu ponudu plastični granulatori kako biste vidjeli dostupne opcije i osigurali da napravite najbolji izbor za svoje specifične potrebe.