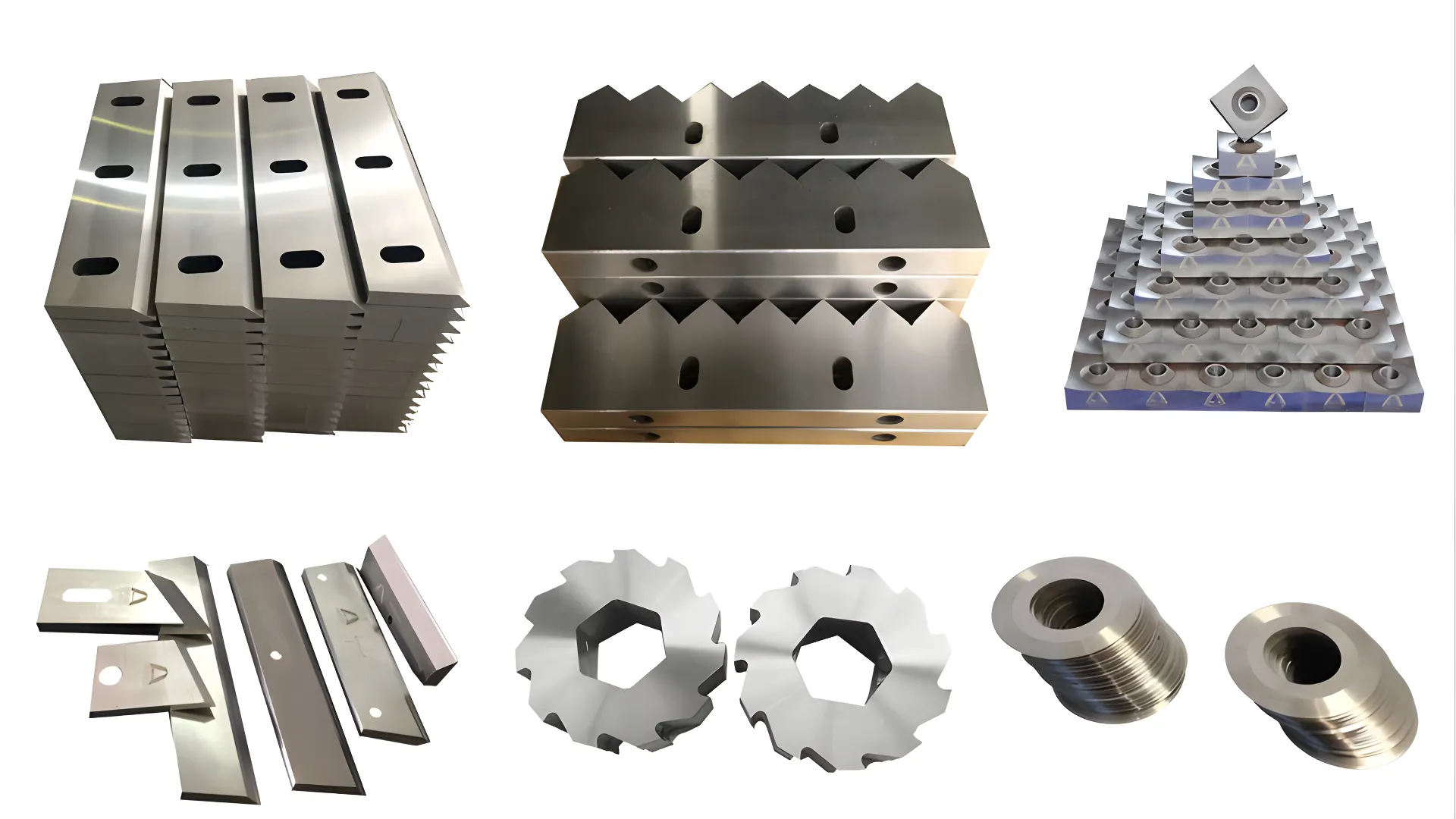

Aprítópengék az ipari aprítógépek legfontosabb kopóalkatrészei. Anyagminőségük, hőkezelésük, geometriájuk és az alkalmazáshoz való illesztésük közvetlenül meghatározza az aprítás hatékonyságát, az energiafogyasztást, az állásidő gyakoriságát és az általános üzemeltetési költséget.

Az újrahasznosító üzemek tulajdonosai, a berendezések vásárlói és a mérnökök számára elengedhetetlen az aprítógép pengéinek tervezésének, gyártásának és kiválasztásának megértése a befektetés megtérülésének maximalizálása és a stabil hosszú távú működés biztosítása érdekében.

Ez az útmutató elmagyarázza Hogyan működnek az aprítópengék, hogyan készülnek, mely anyagok teljesítenek a legjobban a különböző alkalmazásokhoz, és hogyan válasszuk ki a megfelelő pengét az aprítási feladathoz.

Miért fontosak az aprítógép pengék az ipari újrahasznosításban?

Egy tipikus ipari aprítógépben a pengék felelősek a következőkért: a gép teljes költségének körülbelül 15–25%, mégis aránytalanul nagy hatással vannak a teljesítményre és a karbantartási költségekre.

A rossz pengeválasztás a következőket okozhatja:

- Túlzott kopás vagy gyakori pengecsere

- Megnövekedett energiafogyasztás

- Inkonzisztens részecskeméret

- Tengely túlterhelés, rezgés vagy csapágykárosodás

Ezzel szemben a megfelelően kiválasztott pengék:

- Egyenletes kimeneti méretet biztosít

- Csökkentse az energiafelhasználást feldolgozott tonnánkénti mennyiségben

- Növelje a szervizintervallumokat

- Védje az aprítógép hajtásláncát és szerkezetét

A műanyag-újrahasznosítási műveletek során – ahol az anyagok keménysége, szennyeződése és alakja nagymértékben eltérhet – a pengeválasztás különösen kritikus.

Az aprítópengék alapvető funkciói

Az ipari aprítópengék három fő funkciót látnak el:

- Anyagfogás

A pengehorgos profilok megfogják a terjedelmes vagy rugalmas anyagokat (fóliák, szőtt zsákok, csövek) és megakadályozzák a csúszást. - Nyírás és tépés

Az ellentétesen forgó pengék nyíróerőket hoznak létre, amelyek szabályozott feszültségvonalak mentén repesztik a műanyagokat, gumit vagy kompozitokat. - Méretcsökkentés-vezérlés

A pengék vastagsága, távolsága és mennyisége határozza meg a végső részecskeméretet és az áteresztőképesség egyensúlyát.

A hatékony pengekialakítás mindig kompromisszum a következők között: vágási agresszivitás, tartósság és ütésállóság.

Aprítópenge gyártási folyamata (ipari szabvány)

A kiváló minőségű aprítógép pengéinek szigorú gyártási és minőségellenőrzési eljárásokat kell követniük. Egy professzionális folyamat jellemzően a következőket foglalja magában:

1. Nyersanyag-kiválasztás

Prémium ötvözött szerszámacélok, mint például Cr12MoV, D2, DC53 vagy SKD11 kopásállóságuk, szívósságuk és hőkezelési stabilitásuk alapján választják ki őket.

2. Precíziós vágás

A lézer- vagy vízsugaras vágás méretpontosságot, sima éleket és minimális belső feszültséget biztosít.

3. Kovácsolás (szükség esetén)

A kovácsolás javítja a belső szemcseszerkezetet és a mechanikai szilárdságot nagy igénybevételű alkalmazásokhoz.

4. Durva megmunkálás

A CNC megmunkálás eltávolítja a felesleges anyagot és előkészíti a pengét a hőkezelésre.

5. Hőkezelés

A vákuumos vagy szabályozott atmoszférájú hőkezelés optimalizálja a keménységet, a szívósságot és a mikroszerkezet állandóságát.

6. Edzés

A többszörös edzési ciklusok egyensúlyba hozzák a keménységet az ütésállósággal, csökkentve a ridegséget.

7. Befejező csiszolás és drótvágás

A végső köszörülés biztosítja a sík felületet, a precíz foggeometriát és az egyenletes keménységet a penge teljes felületén.

Minden egyes lépés közvetlenül befolyásolja a penge élettartamát és a valós aprítási teljesítményt.

Gyakori aprítópenge-anyagok ismertetése

A különböző aprítási alkalmazásokhoz különböző pengeacélok szükségesek. Az alábbiakban egy gyakorlati összehasonlítást láthatunk, amelyet az ipari vásárlók használnak:

Cr12MoV

- Keménység: Magas

- Kopásállóság: Kiváló

- Legjobb: Általános műanyag-újrahasznosítás, merev műanyagok, vegyes ipari hulladék

- Erő: Költséghatékony és széles körben használt

D2 szerszámacél

- Keménység: Nagyon magas

- Kopásállóság: Kiváló

- Legjobb: Csiszoló műanyagok, szennyezett anyagok

- Jegyzet: Kevésbé ütésálló, mint a Cr12MoV

DC53

- Keménység: Magas

- Szívósság: D2-nél jobb

- Legjobb: Nagy terhelésű aprítás ütésveszéllyel

- Előny: Csökkentett lepattogzás és hosszabb élettartam

SKD11

- Keménység: Stabil

- Kopásállóság: Kiváló

- Legjobb: Precíziós aprítás és hosszú gyártási ciklusok

- Erő: Megfelelő hőkezelés esetén állandó minőség

Fontos meglátás:

A nagyobb keménység nem mindig jelent jobb teljesítményt. Ütésálló anyagoknál a túlzott keménység a penge lepattogzását vagy repedését okozhatja.

A penge kialakításának illesztése az alkalmazáshoz

Aprítópengék kiválasztása nem csak az anyagról szól – hanem arról is, alkalmazásegyeztetés.

Műanyag újrahasznosítás

- Közepes horogmélység

- Kiegyensúlyozott keménység és szívósság

- PET, HDPE, PP, fólia és fröccsöntött hulladék anyagokhoz optimalizálva

Fólia, nagy zsákok és szőtt anyagok

- Agresszív horogprofil

- Nagyobb szívósság az éltörés megakadályozása érdekében

- Megfelelő tengelysebesség-koordináció

Gumiabroncsok és gumi

- Vastag pengék megerősített geometriával

- Hangsúly az ütésállóságon

- Gyakran edzett távtartókkal párosítva

Vegyes vagy szennyezett hulladék

- Kopásálló acél

- Konzervatív keménységi beállítások

- Úgy tervezték, hogy ellenálljon a fémnyomoknak és a szennyeződéseknek

A megfelelő illesztés jelentősen meghosszabbítja a penge élettartamát és stabilizálja az átviteli sebességet.

Pengevastagság, mennyiség és kimeneti méret

A penge konfigurációja közvetlenül befolyásolja a kimeneti jellemzőket:

- Vastagabb pengék:

- Nagyobb nyomatékkapacitás

- Durvább kimenet

- Hosszabb élettartam

- Vékonyabb pengék:

- Finomabb kimenet

- Nagyobb vágási hatékonyság

- Gyorsabb kopás abrazív körülmények között

A pengék száma és a távtartók elrendezése határozza meg a végső részecskeméretet, és ezeket össze kell hangolni a későbbi berendezésekkel, például granulátorokkal vagy mosóvezetékekkel.

Karbantartás és a penge élettartamának optimalizálása

Még a prémium pengék is megfelelő karbantartást igényelnek a teljes élettartamuk eléréséhez:

- A pengék forgassa el vagy élezze újra a jelentős éllekerekítés előtt

- Kerülje a túletetést és a sokkszerű terhelést

- Tengelybeállítás és csapágyállapot figyelése

- A szita méretét és a kisülési beállításokat a penge kialakításához kell igazítani

A megelőző karbantartás sokkal kevesebbe kerül, mint a vészhelyzeti leállás.

Következtetés

Az aprítógép pengéi minden ipari aprítógép alapvető munkaelemei. Anyagválasztásuk, gyártási minőségük, geometriájuk és az alkalmazáshoz való illesztésük közvetlenül meghatározza a termelékenységet, az üzemeltetési költségeket és a gép élettartamát.

Az újrahasznosítási szakemberek és a berendezések vásárlói számára az időbefektetés a megfelelő penge kiválasztásába nem opcionális – ez egy stratégiai döntés, amely az egész újrahasznosítási sort érinti.

Ha szüksége van rá alkalmazásspecifikus pengeajánlások, egyedi pengekialakítás vagy cserepengék műanyag aprítógépekhez, Energycle gép valós újrahasznosítási igényekhez igazított, mérnöki megoldásokat kínál.