De wereldwijde drang naar een circulaire economie legt een enorme druk op de recyclingindustrie om te innoveren. Tot de meest uitdagende materialen om te verwerken behoren post-consumer en post-industriële plastic folies, met name die van polyethyleen (PE) en polypropyleen (PP). Hun lage bulkdichtheid, hoge vochtgehalte en pluizige karakter vormen aanzienlijke logistieke en verwerkingsbelemmeringen. Voor fabrikanten en recyclingbedrijven draait het bij het overwinnen van deze uitdagingen niet alleen om naleving van milieuvoorschriften, maar ook om het ontsluiten van winstgevendheid.

Dit is waar de plasticfoliepers-verdichter een cruciale technologische ontwikkeling is. Deze geavanceerde machine is ontworpen om de brug te vormen tussen een problematische afvalstroom en een hoogwaardige, pelletklare grondstof.

In deze uitgebreide gids onderzoeken we de wetenschap en mechanismen achter squeezer-densifiers, hun tastbare voordelen voor recyclingprocessen en waar je op moet letten bij het investeren in een systeem. Als leider in recyclinginnovatie, Energycle-machine streeft ernaar de inzichten en apparatuur te bieden die nodig zijn om dit proces onder de knie te krijgen.

De kernuitdaging: waarom PE/PP-folies moeilijk te recyclen zijn

Voordat we ons in de oplossing verdiepen, is het essentieel om het probleem te begrijpen. Dunne plastic folies, zoals LDPE-verpakkingsfolie, LLDPE-rekfolie, landbouwfolie en PP-geweven zakken, vormen een unieke reeks obstakels:

- Hoog volume, laag gewicht: Onbewerkte films zijn licht en "pluizig" en nemen veel ruimte in beslag. Dit drijft de opslag- en transportkosten op, waardoor de logistiek van inzameling en verwerking economisch inefficiënt wordt.

- Overmatig vochtgehalte: De meeste folierecyclinglijnen omvatten een wasfase om verontreinigingen zoals vuil, etiketten en organische resten te verwijderen. Na het wassen kunnen folies een vochtigheidsgraad van 15-30% behouden, wat ongunstig is voor de volgende fase: pelletiseren.

- Inconsistenties bij het voeren: Het rechtstreeks in een pelletiseerextruder voeren van vochtig, licht en onregelmatig gevormd folieafval is notoir lastig. Het leidt vaak tot brugvorming in de trechter, inconsistente smeltdruk en een slechte kwaliteit van de uiteindelijke pellets.

- Energie-inefficiëntie: Pogingen om grote hoeveelheden vocht in de extruder zelf te laten verdampen, kosten enorm veel energie. Hierdoor wordt de doorvoer drastisch verlaagd en stijgen de operationele kosten.

Deze problemen samen kunnen een folierecyclingproces onrendabel maken. Een traditionele aanpak met alleen een centrifugaaldroger is vaak onvoldoende, waardoor er restvocht achterblijft dat het hele proces in gevaar brengt.

Wat is precies een plastic film-squeezer-densifier?

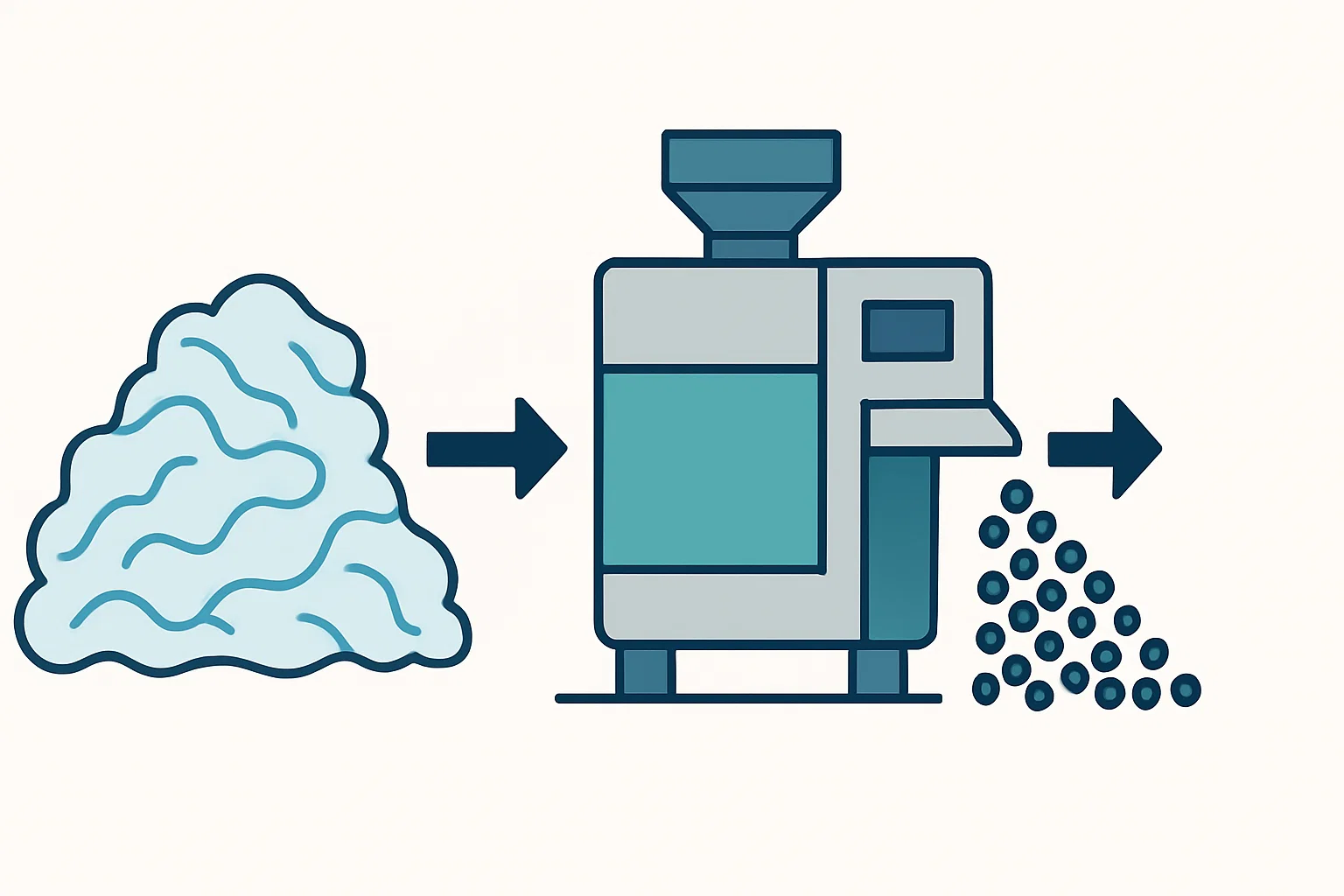

Een pers-verdichter voor plastic folie is een gespecialiseerde machine die is ontworpen om gewassen PE/PP-folies agressief te ontwateren en te verdichten tot dichte, semi-geplastificeerde korrels. In tegenstelling tot een eenvoudige mechanische droger of een balenpers, gebruikt deze een combinatie van immense mechanische druk en gecontroleerde wrijvingswarmte om de fysieke eigenschappen van het materiaal fundamenteel te veranderen.

De primaire functie van de machine is het omzetten van een stroom plasticfolie met een lage dichtheid en een hoog vochtgehalte in een grondstof met een hoge dichtheid en een laag vochtgehalte, die ideaal is voor directe invoer in een pelletiseerextruder. Het eindproduct lijkt op popcornachtige, vrijstromende agglomeraten, die gemakkelijk te hanteren, op te slaan en te verwerken zijn.

Bij Energycle-machineWij ontwerpen onze squeezer-verdichtingsmachines als de krachtpatser van een moderne filmwas- en recyclinglijn, waarmee de kritieke vocht- en dichtheidsproblemen in één efficiënte stap worden opgelost.

De interne werking: een stapsgewijze blik op het Energycle-machineverdichtingsproces

Om de waarde van een squeezer-densifier te begrijpen, is het cruciaal om de operationele workflow te begrijpen. Het proces is een geavanceerde combinatie van werktuigbouwkunde en materiaalkunde.

Stap 1: Materiaaltoevoer

Gewassen en versnipperde plastic folievlokken worden vanuit de laatste spoeltank van de waslijn rechtstreeks naar de trechter van de pers-verdichter getransporteerd. Een consistente toevoersnelheid is cruciaal voor een stabiele werking.

Stap 2: Knijpen onder hoge druk

Het materiaal komt in een kamer terecht met een speciaal ontworpen schroef met hoog koppel. Terwijl de schroef draait, verdicht hij de film agressief, waardoor een aanzienlijk deel van het vrije water via geperforeerde zeefplaten langs de trommel naar buiten wordt geperst. Deze eerste mechanische ontwatering is zeer efficiënt en verwijdert het grootste deel van het vocht zonder veel energie te verbruiken.

Stap 3: Wrijvingsverhitting en verdichting

Terwijl het nu verdichte materiaal naar voren wordt geduwd, genereren de intense druk en wrijving tussen de folie, de schroef en de cilinderwanden warmte. Dit is de 'verdichtingsfase'. De temperatuur stijgt tot het verwekingspunt van het plastic (doorgaans 120-140 °C voor PE). Hierdoor wordt het oppervlak van de plastic vlokken kleverig en half gesmolten.

Stap 4: Agglomeratie en snijden

Aan de matrijskop van de machine wordt het semi-geplastificeerde materiaal geëxtrudeerd. Een set roterende messen snijdt het materiaal onmiddellijk in kleine, uniforme korrels. De combinatie van hitte en druk heeft de pluizige folievlokken samengesmolten tot dichte, vaste deeltjes.

Stap 5: Koelen en ontladen

De hete, nieuw gevormde korrels worden direct afgevoerd via een pneumatisch transportsysteem. De koele luchtstroom zorgt ervoor dat de korrels snel stollen, waardoor ze niet meer aan elkaar plakken. Vervolgens worden ze naar een opslagsilo getransporteerd, klaar voor de pelletisering.

Dit hele proces, vakkundig begeleid door een Energycle-machine systeem, transformeert de eigenschappen van het materiaal in enkele minuten.

De tastbare voordelen: ROI en operationele excellentie

Investeren in een hoogwaardige squeezer-verdichter is niet alleen de aanschaf van apparatuur; het is een strategische upgrade die meetbare voordelen oplevert voor uw gehele bedrijf.

1. Drastische vochtreductie (tot <3%)

Dit is het belangrijkste voordeel. Terwijl een centrifugaaldroger een vochtgehalte van 10-15% kan achterlaten, bereikt een squeezer-densifier consistent een eindvochtgehalte van minder dan 3%. Dit ultralage vochtgehalte is de gouden standaard voor hoogwaardige pelletisering en elimineert problemen zoals "schuimvorming" en holtes in de uiteindelijke pellets.

2. Zesvoudige (of meer) toename van de bulkdichtheid

De machine verhoogt de bulkdichtheid van het materiaal aanzienlijk van ongeveer 30-50 kg/m³ naar meer dan 300-400 kg/m³. Dit heeft twee belangrijke financiële voordelen:

- Verminderde opslag: U kunt aanzienlijk meer materiaal in dezelfde ruimte opslaan.

- Lagere transportkosten: Elke vrachtwagenlading kan meer gewicht vervoeren, waardoor de verzendkosten aanzienlijk worden verlaagd.

3. Verhoogde doorvoer en efficiëntie van de pelletiseermachine

Het invoeren van dichte, vrijstromende en voorverwarmde korrels in een extruder is veel efficiënter dan het invoeren van pluizige folie. De schroef van de extruder kan het materiaal effectiever "grijpen", wat leidt tot:

- Verhoogde output: Veel exploitanten melden een toename van 30-50% in de doorvoer van pelletiseerders.

- Energiebesparing: De extruder hoeft minder hard te werken om het plastic te smelten of water te verdampen, waardoor het energieverbruik wordt verlaagd.

- Stabiele werking: Door consistente toevoer worden drukschommelingen voorkomen, wat leidt tot een stabieler proces en minder stilstand.

4. Superieure uiteindelijke pelletkwaliteit

Omdat de grondstof droog en consistent is, zijn de uiteindelijke gerecyclede pellets van een veel hogere kwaliteit. Ze bevatten geen porositeit (luchtbellen), hebben een gelijkmatigere smeltstroomindex (MFI) en beschikken over betere mechanische eigenschappen, waardoor ze waardevoller zijn op de grondstoffenmarkt.

Belangrijkste toepassingen in verschillende sectoren

De veelzijdigheid van de plasticfolie-knijper-verdichter maakt het een onmisbaar hulpmiddel voor verschillende recyclingsectoren in de VS, Europa en daarbuiten.

- Recycling van post-consumentenfilm: Verwerking van materialen uit gemeentelijke inzameling, zoals LDPE-verpakkingsfolies, boodschappentassen en noppenfolie.

- Post-industriële recycling: Terugwinnen van eigen afval uit de filmproductie en het direct omzetten van schoon fabrieksafval in herbruikbare pellets.

- Recycling van landbouwfolie: Het verwerken van zwaar vervuilde materialen, zoals kasfolie en mulchfolie, nadat deze door een robuuste waslijn zijn gegaan.

- Recycling van PP-geweven tassen: Het verdichten van versnipperde polypropyleenzakken die worden gebruikt voor het verpakken van graan, zand of chemicaliën, waardoor een uitdagend materiaal wordt omgezet in een waardevolle hulpbron.

Het kiezen van het juiste systeem: waar u op moet letten bij een pers-verdichtingsapparaat

Niet alle verdichters zijn gelijk. Houd bij het selecteren van een machine voor uw industriële bedrijf rekening met de volgende kritische factoren:

- Robuuste constructie en materialen: Let op de robuuste stalen constructie en slijtvaste legeringen op belangrijke componenten zoals de schroef en de cilinder. De machine moet bestand zijn tegen de immense druk en de schurende eigenschappen van verontreinigde materialen.

- Geavanceerde besturingssystemen: Voor het bewaken en regelen van de schroefsnelheid, temperatuur en motorbelasting is een betrouwbare PLC met een gebruiksvriendelijke HMI essentieel. Energycle-machine Systemen maken gebruik van slimme besturingen om het proces te automatiseren en een consistente uitvoerkwaliteit te garanderen.

- Energie-efficiëntie: Moderne ontwerpen moeten beschikken over zeer efficiënte motoren en geoptimaliseerde schroefgeometrie om de doorvoer te maximaliseren en tegelijkertijd het energieverbruik per kilogram verwerkt materiaal te minimaliseren.

- Gemakkelijk onderhoud: Zoek naar functies die gemakkelijke toegang tot het scherm, de messen en de schroef mogelijk maken voor reiniging en vervanging. Dit minimaliseert de downtime en zorgt ervoor dat uw bedrijf soepel blijft draaien.

- Expertise en ondersteuning van leveranciers: Uw apparatuurleverancier moet een partner zijn. Kies een ervaren fabrikant zoals Energycle-machine zorgt ervoor dat u deskundig advies, betrouwbare aftersalesondersteuning en een systeem op maat voor uw specifieke materiaal ontvangt. Een geavanceerde plastic film knijper-verdichtingssysteem is een aanzienlijke investering en om het rendement te maximaliseren, is samenwerking met een specialist essentieel.

Veelgestelde vragen (FAQ)

1. Wat is het belangrijkste verschil tussen een squeezer-densifier en een standaard agglomerator?

Hoewel beide materialen warmte gebruiken om te verdichten, verschillen hun methoden. Een agglomerator is doorgaans een grote pot met roterende bladen die door wrijving plastic smelt en samensmelt tot onregelmatige stukken. Een squeezer-densifier is een extruder met schroefmechanisme die tegelijkertijd mechanisch samenperst voor ontwatering. En wrijvingsverhitting voor verdichting, wat zorgt voor een veel betere vochtregeling en gelijkmatigere korrels produceert.

2. Kan het systeem films met veel opdruk of verontreinigingen verwerken?

Ja, maar met een kanttekening. De pers-verdichter is in de eerste plaats een ontwaterings- en verdichtingsmachine. Hij is ontworpen om te functioneren als onderdeel van een complete waslijn. Voor zwaar vervuilde of bedrukte films is een grondig voorwas- en spoelproces essentieel om inkt en vuil te verwijderen voordat het materiaal de verdichter ingaat. De machine zelf is robuust genoeg om het fysieke materiaal te verwerken.

3. Wat is de typische bedrijfstemperatuur en tast dit het plastic aan?

Het proces wordt zorgvuldig gecontroleerd om het plastic alleen tot het verwekingspunt te verhitten, niet tot het volledige smeltpunt. Deze "semi-plastificerende" toestand is voldoende voor agglomeratie zonder significante thermische degradatie (d.w.z. breuk van polymeerketens) te veroorzaken. Dit behoudt de integriteit van het materiaal, wat resulteert in pellets van hogere kwaliteit.

4. Hoe kan een Energycle-machinepers-verdichter worden geïntegreerd in een bestaande recyclinglijn?

Onze systemen zijn ontworpen voor naadloze integratie. Ze kunnen rechtstreeks vanuit de laatste spoeltank van uw waslijn worden aangevoerd via een schroef- of transportband en kunnen de verdichte korrels afvoeren naar een pneumatisch systeem dat ze naar een opslagsilo transporteert, klaar om één of meer pelletiseermachines te voeden. We werken samen met klanten om een perfecte aansluiting op hun bestaande infrastructuur te garanderen.

Conclusie: Het strategische voordeel van verdichting

In het competitieve landschap van plasticrecycling is efficiëntie van het grootste belang. De plasticfoliepers/verdichter is niet langer een niche-apparaat, maar een hoeksteentechnologie voor elke serieuze recyclingoperatie van PE/PP-folie. Door de fundamentele uitdagingen van vocht en dichtheid direct aan te pakken, stroomlijnt het de volledige workflow, verlaagt het de operationele kosten en verbetert het de kwaliteit en waarde van het gerecyclede eindproduct aanzienlijk.

Investeren in een robuust, hoogwaardig systeem van een vertrouwde partner zoals Energycle-machine stelt uw bedrijf in staat om laagwaardig folieafval om te zetten in een consistent winstgevende inkomstenstroom en zo uw bedrijf vooruit te helpen in de circulaire economie.

Bent u klaar om uw filmrecyclingproces te revolutioneren?

Als u kampt met een hoog vochtgehalte, inefficiënte logistiek en ondermaatse pelletiseermachines, is het tijd om de transformerende kracht van een squeezer-verdichter te ontdekken.

Neem vandaag nog contact op met de experts van Energycle Machine. Ons team staat klaar om uw specifieke materiaaluitdagingen te bespreken en een oplossing op maat te ontwerpen die uw efficiëntie en winstgevendheid verhoogt. Vraag een offerte aan of plan een consult in om de volgende stap te zetten naar operationele excellentie.