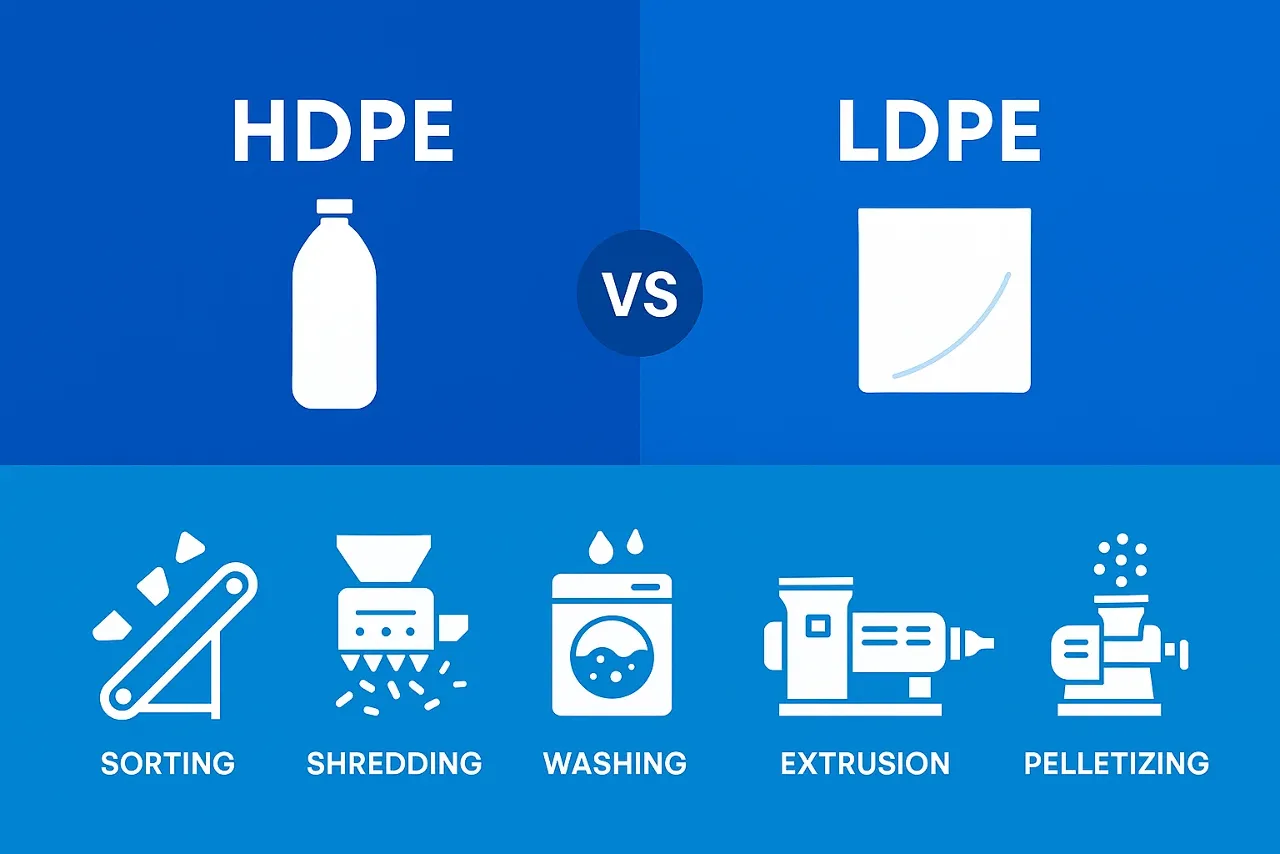

La proiectarea utilajelor de reciclare, înțelegerea caracteristicilor distincte ale polietilenei de înaltă densitate (HDPE) și polietilenei de densitate mică (LDPE) este esențială.

Aceste două materiale plastice diferă semnificativ în ceea ce privește proprietățile, afectând selecția utilajelor, parametrii operaționali și costurile generale de reciclare. Acest ghid oferă informații complete despre modul în care aceste diferențe influențează specificațiile utilajelor, ajutând cititorii să ia decizii informate pentru operațiuni eficiente de reciclare.

A. Sortare și separare: Adaptarea tehnologiilor la caracteristicile rășinii

Sortarea eficientă este fundamentală pentru producerea de materiale reciclate de înaltă calitate. Alegerea tehnologiei de sortare depinde în mare măsură de tipul de recipiente rigide HDPE pe care le procesați sau de pelicule flexibile LDPE.

Tehnici de sortare HDPE

HDPE are de obicei o densitate de 0,941–0,970 g/cm³, permițându-i să plutească în apă. Această proprietate simplifică separarea de materialele plastice mai dense, cum ar fi PET-ul și PVC-ul, utilizând rezervoare cu flotor. În plus, sortatoarele optice în infraroșu apropiat (NIR) sunt eficiente pentru a distinge între HDPE-ul natural și cel colorat și pentru a separa HDPE-ul de alți polimeri. Cu toate acestea, pigmenții închiși la culoare (valori L ≤40 sau reflectanță NIR ≤10%) pot reduce precizia sortării NIR. Forma rigidă a produselor HDPE, cum ar fi sticlele, se aliniază bine cu transportoarele, sitele și sistemele optice de sortare convenționale, deși, în unele instalații, obiectele mici pot fi îndepărtate din greșeală împreună cu particulele fine de sticlă.

Tehnici de sortare LDPE

LDPE are o densitate mai mică de aproximativ 0,910–0,940 g/cm³, permițând și separarea prin flotație. Cu toate acestea, diferențierea LDPE de HDPE în fluxurile mixte reprezintă o provocare. Natura flexibilă, pe bază de peliculă, a LDPE duce frecvent la încurcături și blocaje în sistemele automate, reducând semnificativ eficiența sortării. Prin urmare, sunt necesare echipamente specializate, cum ar fi separatoare balistice, clasificatoare cu aer sau sortare manuală extinsă. Sortarea inițială a LDPE se bazează de obicei pe forma sa bidimensională a peliculei față de recipientele tridimensionale.

Implicațiile costurilor sortării

Mașinile de sortare pentru pelicula LDPE sunt de obicei mai complexe și mai costisitoare din cauza caracteristicilor specializate care previn încurcarea și a dependenței mai mari de manoperă. În schimb, liniile de sortare HDPE pot fi mai simple, dar necesită utilaje mai robuste pentru manipularea materialelor rigide. Astfel, costurile sistemului de sortare sunt determinate în mare măsură de forma rășinii (rigidă versus peliculă) și de nivelurile de puritate dorite.

B. Reducerea dimensiunii: Personalizarea tocătoarelor pentru performanțe optime

Reducerea corectă a dimensiunii este esențială înainte de spălare și extrudare. HDPE și LDPE necesită modele diferite de tocătoare datorită comportamentelor lor mecanice distincte.

Reducerea dimensiunii HDPE

Articolele rigide din HDPE (sticle, lăzi, țevi) necesită tocătoare robuste cu motoare cu cuplu mare, lame durabile și construcție robustă. Tocătoarele cu un singur arbore oferă un control precis al particulelor, în timp ce tocătoarele cu doi arbori sunt destinate unui randament mai mare și materialelor mai rezistente. Această cerință de rezistență la uzură are ca rezultat costuri inițiale mai mari și cheltuieli operaționale legate de uzura lamelor.

Reducerea dimensiunii LDPE

Foliile LDPE sunt dificil de utilizat deoarece se înfășoară ușor în jurul rotoarelor, provocând blocaje și timpi de nefuncționare. Tocătoarele concepute special pentru foliile LDPE dispun de rotoare specializate, mecanisme anti-încurcare și configurații precise ale lamelor. Uneori, procesele de densificare sau aglomerare preced tocarea pentru a îmbunătăți consistența alimentării. Deși tocătoarele LDPE necesită o forță de tăiere mai mică, acestea implică costuri mai mari datorită caracteristicilor lor sofisticate de design.

Implicațiile costurilor reducerii dimensiunii

Tocătoarele HDPE necesită investiții inițiale mai mari datorită construcției robuste și cerințelor de putere. Tocătoarele LDPE, deși mai puțin puternice, au complexități suplimentare de proiectare, ceea ce le poate face la fel de scumpe sau chiar mai scumpe în anumite aplicații. Întreținerea lamelor este o cheltuială operațională continuă pentru ambele rășini.

C. Spălare și decontaminare: Asigurarea purității prin soluții personalizate

Spălarea eficientă este crucială pentru îndepărtarea contaminanților, care variază semnificativ între procesele de reciclare HDPE și LDPE.

Sisteme de spălare HDPE

HDPE necesită spălare intensivă pentru a îndepărta adezivii, produsele reziduale (alimente, uleiuri), murdăria și reziduurile de etichete. Spălătoarele cu frecare, combinate cu rezervoarele cu chiuvetă plutitoare, îndepărtează eficient acești contaminanți. Unele sisteme încorporează tratamente chimice caustice și pulverizări de înaltă presiune pentru o eficiență sporită a curățării.

Sisteme de spălare LDPE

Foliile LDPE, în special cele agricole, au o încărcătură de contaminare mai mare (sol, uleiuri, substanțe chimice) și necesită procese de spălare mai complexe, în mai multe etape. Aceste sisteme pot implica pre-spălare, etape multiple de spălare prin frecare și spălare la cald (apă încălzită cu detergenți) pentru contaminanții persistenți. Suprafața mare a LDPE și natura stratificată cresc dificultatea și costul curățării temeinice.

Implicațiile costurilor de spălare

Procesele de spălare cu LDPE au adesea costuri de capital și operaționale mai mari din cauza complexității, a consumului de energie (spălare la cald) și a cerințelor extinse de tratare a apei. Spălarea cu HDPE este în general mai simplă și mai puțin costisitoare, deși tratarea apelor uzate rămâne semnificativă pentru ambele rășini.

D. Topire și extrudare: Precizie în proiectarea temperaturii și a șuruburilor

Topirea și extrudarea transformă fulgii de plastic în pelete, iar caracteristicile distincte de topire ale HDPE și LDPE influențează semnificativ designul extruderului.

Extrudare HDPE

HDPE se topește la temperaturi mai ridicate (120–180°C, ocazional până la 280°C), necesitând elemente de încălzire robuste, materiale durabile pentru șnec/butoi și izolație eficientă. Extruderele cu un singur șnec sunt tipice, deși se pot utiliza modele cu două șnecuri pentru o amestecare îmbunătățită.

Extrudare LDPE

LDPE are un punct de topire mai scăzut (105–115°C), necesitând un control precis al temperaturii pentru a evita degradarea. Datorită structurii sale ramificate și a vâscozității reduse, LDPE poate necesita modele specializate de șnecuri sau extrudere cu un singur șnec în două etape pentru filtrare intensivă, omogenizare și degazare, în special în cazul peliculelor puternic contaminate.

Implicațiile costurilor extrudării

Extruderele HDPE au, în general, un consum de energie mai mare din cauza temperaturilor ridicate, ceea ce duce la costuri operaționale mai mari. Extruderele LDPE ar putea avea costuri energetice de topire mai mici, dar investiții inițiale de capital potențial mai mari datorită controalelor specializate de temperatură și configurațiilor în două etape necesare pentru producția de pelete de înaltă calitate.

E. Uscarea și peletizarea: Asigurarea calității peletelor prin procese personalizate

Eficiența uscării și metodele de peletizare au un impact direct asupra calității produsului final, fiecare rășină prezentând provocări unice.

Uscarea și peletizarea HDPE

Fulgii de HDPE sunt supuși unei uscări centrifuge mecanice, urmată de uscare cu aer cald pentru a obține un conținut scăzut de umiditate. Peletizarea firelor este tipică pentru HDPE, oferind simplitate, fiabilitate și rentabilitate.

Uscarea și peletizarea LDPE

Filmele LDPE captează o umiditate semnificativă, necesitând o uscare mai extinsă (deshidratare mecanică plus uscare termică), crescând costurile energiei și ale echipamentelor. Peletizatoarele cu inel de apă, adesea preferate pentru LDPE, gestionează eficient vâscozitatea și aderența scăzută, dar implică o investiție inițială mai mare în comparație cu peletizatoarele cu filamente.

Implicațiile costurilor uscării și peletizării

Sistemele LDPE implică costuri mai mari pentru uscare din cauza retenției mai mari de umiditate și a complexității. Peletizatoarele cu inel de apă, utilizate de obicei pentru LDPE, implică cheltuieli de capital mai mari în comparație cu configurațiile mai simple de peletizare cu fire din HDPE.

Rezumatul considerațiilor cheie privind utilajele

| Componentă de mașini | Considerații privind HDPE | Considerații privind LDPE | Principalii factori de cost |

|---|---|---|---|

| Triere | Sortare optică robustă, NIR, pentru articole rigide | Balistică specializată, separare prin aer și sortare manuală pentru filme | Sisteme complexe de manipulare a peliculelor, intensitatea muncii manuale |

| Mărunțire | Lame robuste, cu cuplu ridicat, pentru materiale dure | Design anti-încurcare a rotorului/lamei, posibilă densificare | Design robust și de mare putere (HDPE); caracteristici specializate anti-încurcare (LDPE) |

| Spălat | Spălare intensivă prin frecare, separare plutitor-chiuvetă | Sisteme de spălare la cald, în mai multe etape, pentru contaminare ridicată | Complexitate, intensitate, consum de energie (LDPE) |

| Uscare | Uscare centrifugă și cu aer cald | Uscare mecanică și termică îmbunătățită pentru pelicule | Capacitate și consum de energie mai mari pentru peliculele LDPE |

| Extrudare | Capacitate de rezistență la temperaturi ridicate, design robust al șurubului | Control precis al temperaturii, degazare în două etape | Robustețe la temperatură (HDPE), controale precise și complexitate (LDPE) |

| Peletizare | Peletizare simplă a firelor | Peletizare cu inel de apă datorită vâscozității/lipiciozității scăzute | Echipament specializat de peletizare (LDPE) |

Concluzie

Înțelegerea proprietăților unice ale HDPE și LDPE este esențială la proiectarea sau selectarea utilajelor de reciclare. Optimizarea acestor opțiuni pe baza caracteristicilor rășinii asigură operațiuni eficiente, rezultate reciclate de înaltă calitate și soluții de reciclare rentabile.