Řešení problémů s plastovým granulátorem: Řešení běžných problémů s ucpáváním a hlukem

Plastové granulátory jsou tahouny recyklačního a výrobního průmyslu, efektivně snižují množství plastového odpadu, zmetků a proplachů na znovu použitelný drcený materiál. Stejně jako každý těžce pracující stroj se však mohou setkat s provozními problémy. Dvěma nejčastějšími problémy jsou blokády a nadměrný hlukTyto problémy nejen zastavují výrobu a snižují efektivitu, ale mohou také představovat bezpečnostní rizika a naznačovat skrytou potřebu údržby.

Pro inženýry, technický personál a kupující zařízení, kteří usilují o hladký, efektivní a bezpečný provoz, je klíčové pochopení základních příčin těchto problémů a znalost způsobů jejich řešení. Pojďme se ponořit do řešení těchto běžných problémů s plastovými granulátory.

Pochopení procesu granulace plastů

Než začneme řešit problémy, pojďme si rychle shrnout, jak funguje typický granulátor. Plastový materiál je přiváděn do řezací komory obsahující rotující a stacionární nože (čepele). Tyto nože stříhají plast na menší kousky, které pak procházejí sítem se specifickými velikostmi otvorů, čímž se určuje konečná velikost částic (drtič). Drtič se poté shromažďuje, obvykle pomocí systému dmychadla nebo gravitačním přísunem.

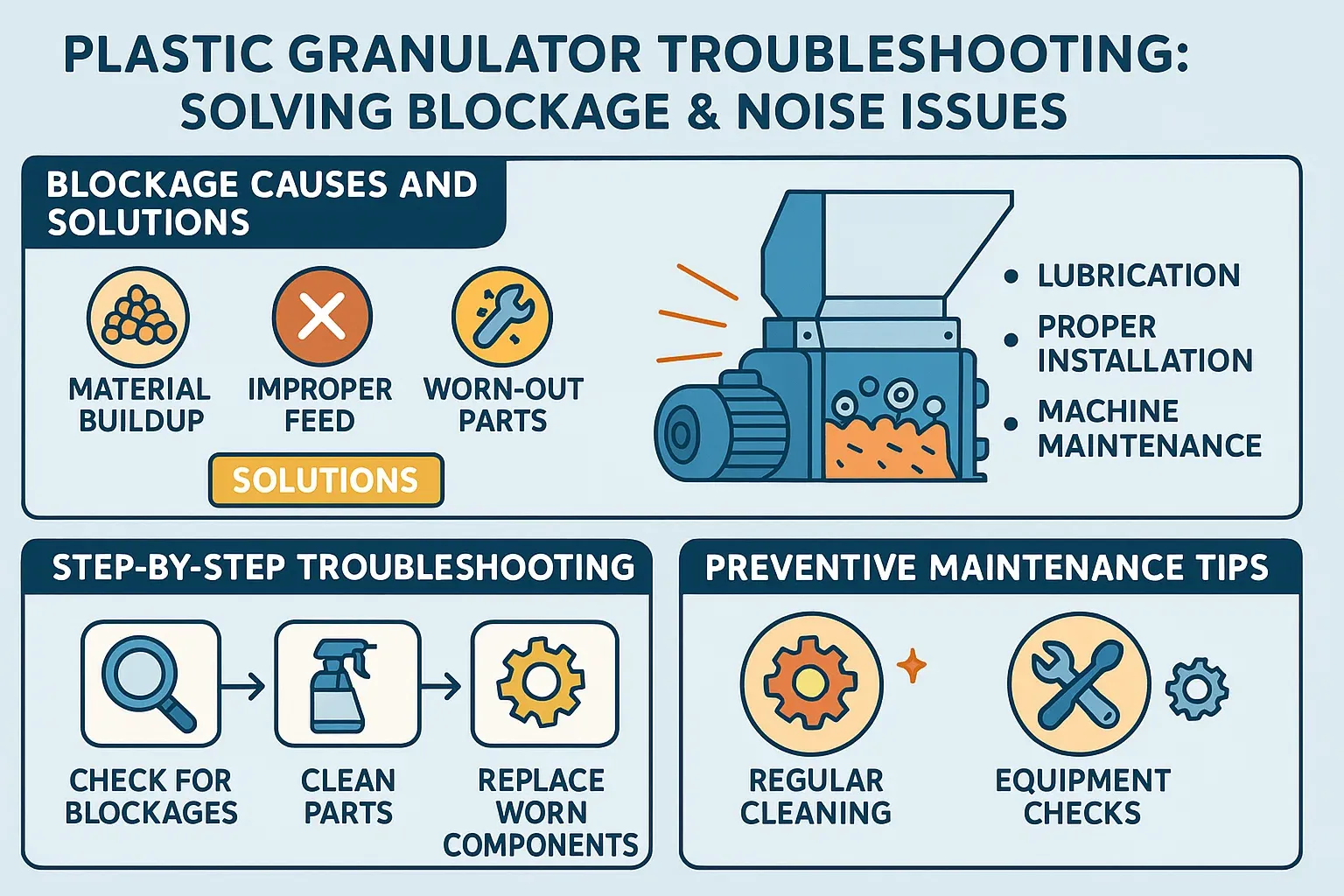

Řešení ucpání granulátoru: Příčiny a řešení

Zablokovaný granulátor znamená prostoje a ztrátu produktivity. K zablokování obvykle dochází v řezací komoře nebo na sítu. Zde je rozpis běžných příčin a jejich odstranění:

1. Překrmování

Příčina: Podávání materiálu do násypky rychleji, než jej granulátor dokáže zpracovat. To zahlcuje řezací komoru.

Řešení:

- Zaškolte obsluhu ve správných rychlostech posuvu specifických pro daný materiál a stroj.

- Pokud je ruční podávání nepravidelné, nainstalujte systém řízeného podávání (např. dopravní pás s nastavitelnou rychlostí, šnekový podavač).

- Pro objemné předměty zvažte granulátory s integrovanými podávacími válci.

2. Tupé nože s nesprávnou mezerou

Příčina: Tupé nože neřežou čistě; trhají a prokousávají plast. To vyžaduje větší sílu, generuje teplo a může způsobit tavení materiálu nebo jeho navíjení na rotor místo průchodu sítem. Nesprávné nastavení mezery nožů také vede k neefektivnímu řezání.

Řešení:

- Dodržujte přísný plán údržby nožů (ostření nebo výměna). Četnost závisí na zpracovávaném materiálu a provozních hodinách.

- Ujistěte se, že nože mají správnou mezeru podle specifikací výrobce. Pro přesnost použijte spárové měrky.

- Investujte do vysoce kvalitních a odolných nožů vhodných pro vaši konkrétní aplikaci.

3. Nesprávná velikost nebo stav obrazovky

Příčina: Použití síta s otvory příliš malými pro požadovaný průtok nebo typ materiálu může způsobit hromadění materiálu. Poškozené nebo ucpané síto (např. otvory ucpané jemnými částicemi nebo roztaveným plastem) omezuje tok materiálu.

Řešení:

- Vyberte vhodnou velikost síta na základě typu materiálu, požadované velikosti částic a kapacity granulátoru. V případě nejasností se poraďte s výrobcem.

- Pravidelně kontrolujte a čistěte obrazovku. Poškozené nebo opotřebované obrazovky ihned vyměňte.

- U lepkavých nebo teplocitlivých materiálů zvažte specializované konstrukce sít nebo techniky zpracování (např. chlazení vzduchem).

4. Materiálové vlastnosti

Příčina: Některé plasty se ze své podstaty obtížně granulují. Měkké, pružné materiály (jako jsou fólie nebo elastomery) se mohou navíjet kolem rotoru. Tepelně citlivé plasty (jako je za určitých podmínek PVC nebo PET) se mohou v důsledku tření v řezací komoře roztavit a rozmazat. Nečistoty (kov, kameny, nadměrné nečistoty) mohou také způsobit zaseknutí a poškození.

Řešení:

- Předúprava: Ujistěte se, že materiál je co nejčistší a nejsušší. Před podáváním odstraňte nečistoty. U velmi velkých nebo objemných předmětů zvažte předběžné drcení.

- Regulace teploty: U materiálů citlivých na teplo zvažte snížení otáček rotoru (pokud je to možné), zajištění ostrých nožů nebo použití vodou či vzduchem chlazených modelů granulátorů.

- Specializované rotory/nože: Některé granulátory nabízejí specifické konstrukce rotorů (např. s odstupňovaným nožem, V-řezem), které jsou vhodnější pro fólii nebo jiné náročné materiály.

5. Nedostatečný evakuační systém

Příčina: Pokud se drť zpod síta efektivně neodstraňuje (např. slabý ventilátor, ucpané potrubí, plný sběrný koš), může se zpětně dostat do řezací komory a oblasti síta.

Řešení:

- Ujistěte se, že systém dmychadla je dostatečně dimenzován a správně funguje.

- Pravidelně kontrolujte a čistěte odtokové potrubí a cyklony.

- Zaveďte postupy pro monitorování a okamžité vyprazdňování sběrných nádob.

Ztlumení řevu: Řešení nadměrného hluku granulátoru

Granulátory jsou ze své podstaty hlučné, ale nadměrná hladina hluku může signalizovat problémy, porušovat bezpečnostní předpisy a vytvářet nepříjemné pracovní prostředí.

1. Tupé nebo nevyvážené nože

Příčina: Jak již bylo zmíněno, tupé nože vyžadují větší sílu, což zvyšuje vibrace a hluk. Nevyvážené nože (v důsledku nerovnoměrného opotřebení, nesprávné instalace nebo poškození) způsobují, že rotor při vysokých rychlostech výrazně vibruje.

Řešení:

- Udržujte ostré nože se správnou mezerou mezi noži.

- Ujistěte se, že nože jsou správně nainstalovány a rovnoměrně utaženy. Nože vyměňujte v sadách, aby byla zachována rovnováha.

- Pokud vibrace přetrvávají i po údržbě nože, nechte rotorovou sestavu odborně vyvážit.

2. Opotřebovaná ložiska

Příčina: Ložiska rotoru se časem opotřebovávají, což vede ke zvýšenému tření, vibracím a zřetelnému skřípavému nebo kvílivému zvuku.

Řešení:

- Dodržujte plán mazání ložisek dle doporučení výrobce.

- Sledujte ložiska, zda nevykazují známky opotřebení (hluk, teplo, vibrace). Opotřebovaná ložiska včas vyměňte. Používání vysoce kvalitních ložisek prodlužuje jejich životnost.

3. Uvolněné součásti nebo nesprávná instalace

Příčina: Vibrace mohou uvolnit šrouby na panelech, ochranných krytech, rámu nebo úchytech motoru, což vede k chrastění a zvýšenému hluku. Pokud není granulátor bezpečně namontován na rovném a pevném základu, vibrace se mohou zesílit.

Řešení:

- Pravidelně kontrolujte a utahujte veškeré spojovací prvky.

- Ujistěte se, že je granulátor instalován na rovném a stabilním povrchu. Pod rám stroje použijte podložky nebo úchyty tlumící vibrace.

4. Typ materiálu a rychlost posuvu

Příčina: Tvrdé a křehké plasty obecně vytvářejí během granulace více hluku než měkčí. Vhazování velkých a těžkých dílů do násypky může také způsobit značný hluk z nárazů.

Řešení:

- I když je typ materiálu často pevně daný, řízené podávání může pomoci snížit hluk způsobený nárazy.

- Zvažte použití granulátorů vedle lisu se šnekovým podáváním pro recyklaci vtoků a vtoků, které mohou být tišší než ruční nebo robotické podávání velkých dílů.

5. Konstrukce strojů a jejich pouzdra

Příčina: Základní konstrukce granulátorů mohou postrádat prvky tlumení hluku. Tenké kovové panely mohou snadno rezonovat.

Řešení:

- Pro kupující: Při výběru nového granulátoru zvažte modely s vestavěnými prvky tlumícími hluk (silnější ocel, izolované panely, uzavřené řezací komory).

- Pro stávající stroje: Kolem granulátoru dodatečně namontujte protihlukové kryty nebo zvukově izolační deky. V případě přidání krytů zajistěte dostatečné větrání.

| Funkce / Stav | Typická hladina hluku | Potenciální řešení |

|---|---|---|

| Standardní granulátor | 95–110+ dB(A) | Základní hodnota |

| Tupé nože / Opotřebovaná ložiska | Vyšší / Nepravidelný | Údržba (ostření/výměna, mazání) |

| Vibrace (uvolněné šrouby) | Chrastění / Vyšší | Utažení hardwaru, kontrola upevnění |

| Model s tlumením zvuku | 85–95 dB(A) | Upřesněte při nákupu |

| Plné ozvučení | < 85 dB(A) | Možnost koupě nebo dodatečná montáž |

Preventivní údržba: Klíč k bezproblémovému provozu

Nejúčinnějším způsobem, jak se vypořádat s ucpáváním a hlukem, je jim předcházet. Důkladný program preventivní údržby (PM) je nezbytný.

| Frekvence | Úkol | Oblast zaměření |

|---|---|---|

| Denní | Zkontrolujte zásobník, zda v něm nejsou cizí předměty. | Vstup |

| Denní | Poslouchejte neobvyklé zvuky (ložiska, rotor) | Hluk/vibrace |

| Denní | Zkontrolujte systém odsávání drti (průtok vzduchu) | Výstup |

| Týdně | Zkontrolujte ostrost a stav nože | Účinnost řezání |

| Týdně | Zkontrolujte síto, zda není poškozené a čisté | Kvalita/tok výstupu |

| Týdně | Zkontrolujte klínové řemeny, zda nejsou napnuté a opotřebované | Pohonný systém |

| Měsíční | Zkontrolujte a utáhněte všechny přístupné šrouby | Vibrace/Hluk/Bezpečnost |

| Měsíční | Zkontrolujte teplotu/hluk ložiska | Podpěra rotoru |

| Čtvrtletně / dle potřeby | Promazání ložisek (podle výrobce) | Dlouhověkost |

| Podle potřeby | Nabrousit nebo vyměnit nože | Účinnost řezání |

| Podle potřeby | Zkontrolujte mezeru nože | Účinnost řezání |

Výběr správného granulátoru minimalizovat problémy

Pro kupující zařízení může výběr správného granulátoru od samého začátku výrazně snížit budoucí problémy:

- Kapacita zápasu: Vyberte granulátor s odpovídající velikostí pro vaše potřeby. Nedostatečně dimenzované stroje jsou náchylné k přeplnění a ucpávání.

- Zvažte materiál: Vyberte stroj s geometrií řezací komory, typem nože (např. V-řezaný, stupňovitý) a možnostmi síta vhodnými pro váš specifický plast (plasty).

- Snadná údržba: Hledejte provedení, která nabízejí snadný přístup k řezací komoře, nožům a sítu pro čištění a údržbu. Beznástrojový přístup je významnou výhodou.

- Robustní konstrukce: Robustní konstrukce minimalizuje vibrace a hluk.

- Možnosti redukce šumu: Informujte se o vestavěné zvukové izolaci nebo volitelných protihlukových krytech, zejména pokud umisťujete granulátor v blízkosti pracovních stanic.

- Bezpečnostní prvky: Ujistěte se, že stroj splňuje aktuální bezpečnostní normy (např. blokování rotoru, bezpečnostní blokování).

Závěr

Ucpávání a nadměrný hluk v plastových granulátorech jsou běžné, ale často se jim dá předejít. Pochopením základních příčin – od tupých nožů a nesprávného podávání až po opotřebovaná ložiska a špatnou údržbu – mohou inženýři a technický personál zavést účinná řešení. Pravidelná preventivní údržba je zásadní pro zajištění konzistentního výkonu, maximalizaci provozuschopnosti, udržení kvality drceného materiálu a zajištění bezpečnějšího pracovního prostředí.

Pro kupující se zvážení těchto potenciálních problémů během procesu výběru a investice do funkcí navržených pro odolnost, snadnou údržbu a snížení hluku v dlouhodobém horizontu vyplatí v podobě zvýšené efektivity a snížených provozních nákladů. Dobře udržovaný a správně provozovaný granulátor je cenným aktivem; jeho bezproblémový chod je klíčem k úspěchu ve zpracování a recyklaci plastů.