Proč se plán údržby granulátoru vyplácí

Neplánované prostoje, nekonzistentní kvalita přebrušování a spirálovitě rostoucí náklady na nože – to vše souvisí se špatnou údržbou. Studie významných výrobců originálního vybavení (OEM) ukazují, že přechod od programu „provozu do poruchy“ ke strukturovanému preventivnímu programu může zkrátit prostoje granulátoru o 65–85 % a prodloužit životnost nožů třikrát.

Klíčové obchodní výhody

| Klíčový ukazatel výkonnosti (KPI) | Reaktivní údržba | Preventivní údržba | Prediktivní (založené na senzorech) |

|---|---|---|---|

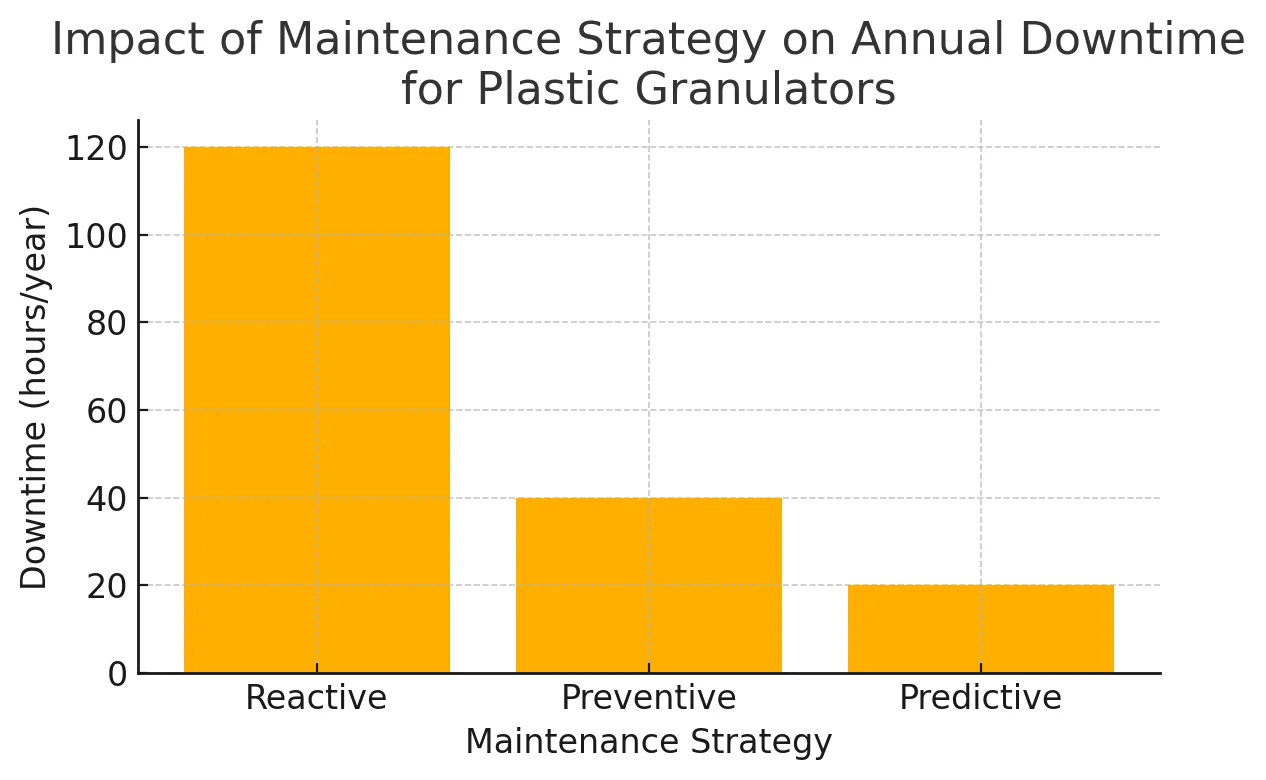

| Roční prostoje (hodiny)** | 120 | 40 | 20 |

| Výdaje na nůž (US$/t) | $9.50 | $4.20 | $3.10 |

| Spotřeba energie (kWh/t) | 98 | 72 | 68 |

**Vizuální srovnání naleznete v níže uvedeném sloupcovém grafu.**

Denní kontroly – 5 minut, které ušetří hodiny později

- Vizuální čištění – Odstraňte jemné nečistoty kolem násypky, řezací komory a síta, abyste zabránili hromadění tepla a vzplanutí.

- Poslouchejte hluk a vibrace – Náhlé kvílení často signalizuje posun mezery nožů nebo uvolněné šrouby rotoru.

- Stav obrazovky – Ucpané nebo deformované sítko ihned vyměňte; i ucpané sítko o 10 % může zvýšit zatížení motoru o 15 %.

- Teplota a proud motoru – Záznam a trend; hroty signalizují tupé nože nebo prokluzování řemene.

- Bezpečnostní blokování – Zkontrolujte spínače brány a násypky na začátku směny.

Týdenní / měsíční preventivní úkoly

| Interval | Úkol | Proč na tom záleží |

|---|---|---|

| Týdně | Zkontrolujte napnutí a opotřebení hnacího řemene | Volné řemeny plýtvají energií a urychlují opotřebení ložisek. |

| Ověřte mezeru mezi nožem a ložem nože (typicky 0,10–0,25 mm) | Správná mezera zachovává ostré hrany a snižuje prašnost. | |

| Zkontrolujte ložiska rotoru, zda nejsou vyčištěna maziva | První známka nadměrného mazání nebo selhání těsnění. | |

| Měsíční | Mazání ložisek (mazivo specifikované výrobcem) | Zabraňuje přehřátí a zadření. |

| Zkontrolujte utažení všech upevňovacích prvků komory | Eliminuje uvolnění způsobené vibracemi. | |

| Zkontrolujte elektrickou skříň: svorky, jističe | Změna barvy při přehřátí indikuje přetížení nebo špatný kontakt. |

Péče o čepele a síto – srdce vysoce kvalitního přebroušení

- Naostřete dříve, než je viditelná tupost. Dobré pravidlo: brousit každých 40–60 hodin pro tenké vrstvy, 80–100 hodin pro silné díly. Čepele lze před výměnou brousit přibližně 10krát.

- Použijte přesný přípravek. Rozteč po broušení musí odpovídat specifikaci výrobce (OEM), aby se zabránilo nevratnému poškození rotoru.

- Vyvážené a shodné sady. Nože vždy instalujte jako párované sady, aby rotor zůstal v rovnováze a aby se omezilo zatížení ložisek.

- Inventář obrazovky. Ponechte dvě náhradní síta na stroj; poškozené otvory deformují velikost částic a zvyšují jemné částice.

Kontrola prachu a kontaminace

Nadměrné jemné částice poškozují následné vytlačování a vstřikování. Nainstalujte odprašovač nebo cyklon a denně vyprazdňujte záchytné nádoby. Kontrolujte průtok vzduchu od odsávání; kapka 20 % zdvojnásobuje přenos jemných částic.

Motor, převodovka a pohonný systém

- Seřízení řemene. Nesouosost > 2 mm zkracuje životnost řemenu na polovinu.

- Odběr vzorků převodového oleje. Čtvrtletní analýza oleje identifikuje časnou důlkovou korozi.

- Měkký start nebo frekvenční měnič. Snižuje nárazový proud a mechanické rázy, čímž prodlužuje životnost motoru.

Zavedení prediktivní údržby

Cenově dostupné senzory IoT umožňují realistické služby založené na stavu i v malých závodech:

| Senzor | Detekuje | Typické upozornění |

|---|---|---|

| Vibrace (IMU) | Opotřebení ložisek, nevyváženost rotoru | RMS rychlost >6 mm/s |

| Infračervená teplota | Přehřívání motoru | teplota statoru >90 °C |

| Převodník proudu | Hroty pro zatížení, tupé nože | +15 % oproti výchozímu stavu |

Automatické výstrahy přesouvají týmy od hašení požárů k proaktivním výměnám nožů a zamezují tak neplánovaným zastavením.

Pracovní postup granulátoru plastů – kde je údržba vhodná

Výše uvedený obrázkový karusel ukazuje typickou granulační linku a zvýrazňuje kontrolní body (zásobník, řezací komora, sítová plošina, výstupní dmychadlo). Použijte jej jako vizuální pomůcku při školení obsluhy.

Dopad strategie údržby na výkon

Níže uvedený graf znázorňuje, jak se prostoje propadají s přechodem od reaktivní k prediktivní údržbě.

(Graf zobrazený výše)

Využijte deltu prostojů k prokázání návratnosti investic: každá hodina nečinnosti granulátoru o výkonu 75 kW stojí ≈ 180 USD ve ztrátě kapacity a práce.

Vytvoření vlastního plánu údržby

- Začněte s doporučeními OEM a přizpůsobte se svému mixu materiálů (abrazivní PP plněný skelnými vlákny vs. měkký LDPE).

- Zaznamenávat vše – hodiny nože, výměny obrazovek, výměny pásů. Funguje jednoduchá tabulka nebo systém CMMS.

- Školení a posilování operátorů. 80 poruch % vykazuje včasné příznaky, které může rozpoznat personál linky.

- Uschovejte si důležité náhradní díly. Minimálně: kompletní sada nožů, dvě síta, sada hnacích řemenů, mazivo, hlavní ložiska.

Bezpečnost především

Před vstupem do řezací komory vždy dodržujte pokyny pro zablokování/označení (LOTO). Ověřte, že se v ní nenahromadí žádná energie – řemeny, setrvačníky a hydraulické víka si udrží sílu i při vypnutém napájení.

Závěr – Pět ponaučení

- Zdokumentovaný preventivní plán zkracuje prostoje o více než 60 %.

- Ostré nože se správnou mezerou jsou vaším nejlevnějším nástrojem pro zvýšení propustnosti.

- Kontrola řemenů, ložisek a sít trvá několik minut, zanedbání stojí dny.

- Regulace prašnosti a sledování trendů zatížení motoru zlepšují jak kvalitu produktu, tak i spotřebu energie.

- Technologie prediktivní údržby jsou nyní cenově dostupné – začněte v malém s vibračními senzory.

Integrací těchto postupů si nákupčí a technické týmy zajišťují, aby jejich investice do granulátorů poskytovaly konzistentní kvalitu drceného materiálu, nižší provozní náklady a maximální provozuschopnost.