Recycling-Nachrichten

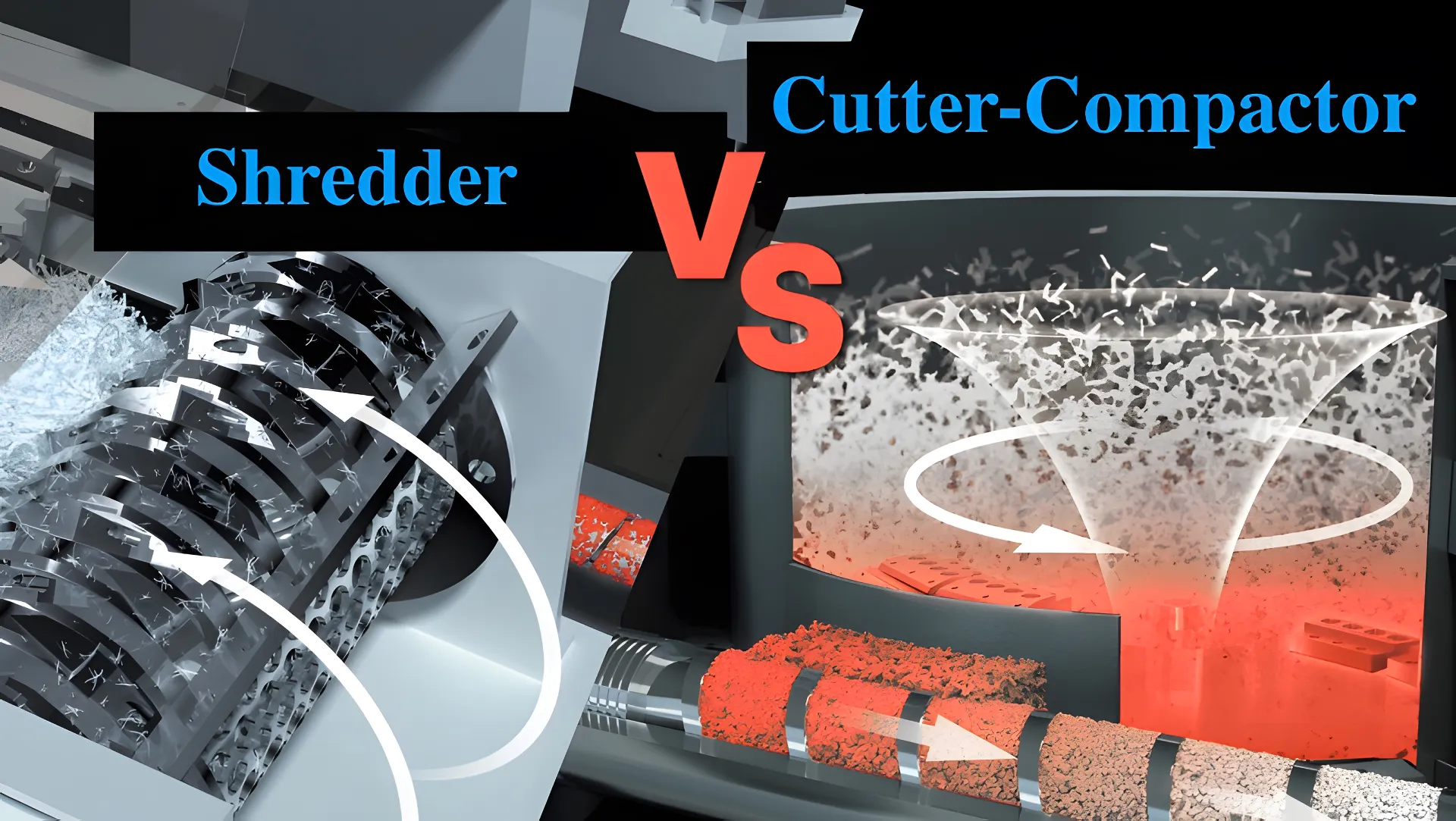

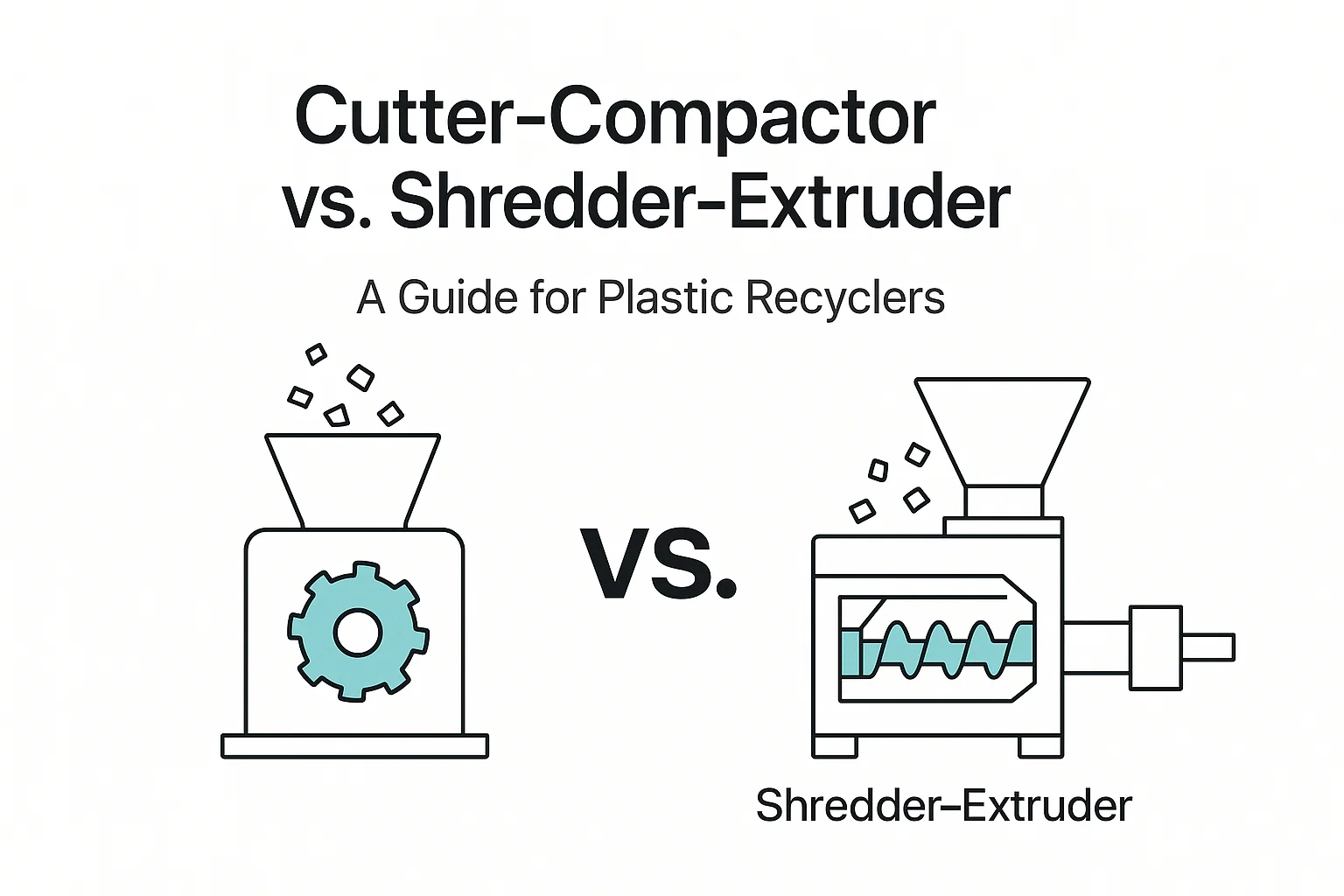

Beim industriellen Kunststoffrecycling besteht die Wahl zwischen einer Schneid-Verdichter-System (oft auch "3-in-1" genannt) und ein Standard Zerkleinerungs-Extruder Die Kombination bestimmt die Effizienz Ihrer Anlage. Obwohl beide die Größe reduzieren, unterscheidet sich ihre thermodynamische Wirkung auf das Material grundlegend.

- Schneid- und Verdichtungssysteme Durch Reibung lassen sich leichte Materialien verdichten und vorwärmen.

- Shredderbasierte Systeme Bei dichten, starren Werkstücken wird auf Kaltbearbeitung mit hohem Drehmoment gesetzt.

Dieser Leitfaden für Ingenieure vergleicht die beiden Technologien anhand ihrer Feuchtigkeitstoleranz, Rohdichte und Materialmorphologie.

Zugehörige Ausrüstung: Extruderklumpen-Zerkleinerer, PE/PP-Folienschredder.

Der Cutter-Compactor: Verdichtung leichter Fraktionen

Der Schneid-Kompaktor (integriert in Maschinen wie der Energycle Compact-Serie) verfügt über einen großen Behälter am Fuß des Extruders. Rotierende Klingen schneiden den Kunststoff und erzeugen dabei erhebliche Reibungswärme.

Am besten für:

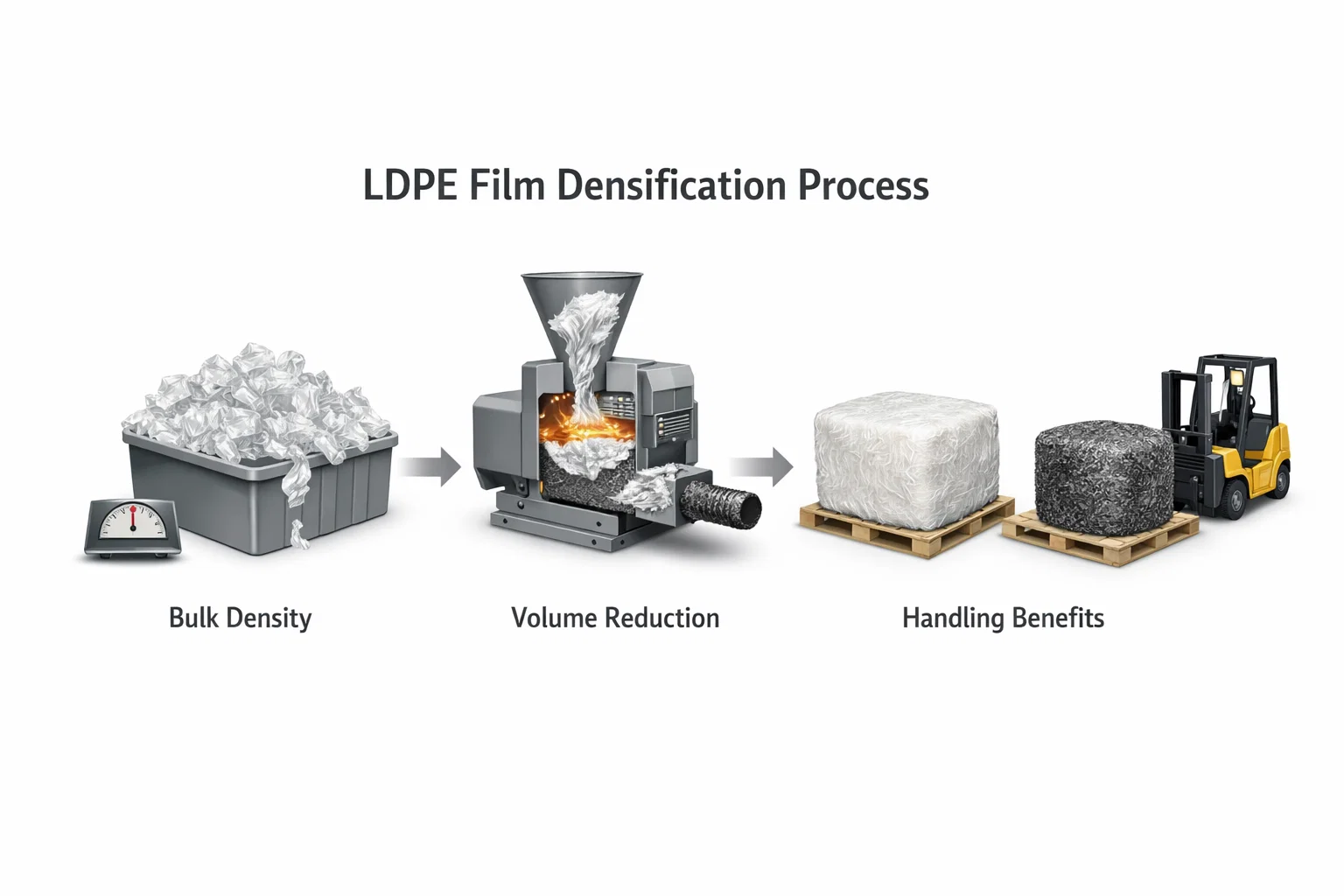

- Film & Raffia: LDPE-Agrarfolie, PP-Gewebesäcke und Stretchfolie mit niedriger Schüttdichte (ca. 50-100 kg/m³).

- Nasses MaterialDie Reibungswärme (bis zu 100°C) lässt die Oberflächenfeuchtigkeit (bis zu 5-7%) effektiv verdampfen und wirkt so als Vortrockner.

- Gewaschene FlockenIdeal für die Verarbeitung dünner Flocken, die vor dem Eintritt in die Schnecke stabilisiert werden müssen.

Der Mechanismus

- SchneidenRotoren schneiden den Film an stationären Messern ab.

- VerdichtungDie Zentrifugalkraft presst das Material gegen die Wand und erhöht so die Dichte.

- HeizungDurch Reibung erwärmt sich das Polymer in der Nähe seines Vicat-Erweichungspunktes.

- DosierungDas halbschmelzflüssige Material wird tangential mit konstanter Geschwindigkeit in die Extruderschnecke eingespeist, wodurch eine hohe Ausstoßstabilität gewährleistet wird.

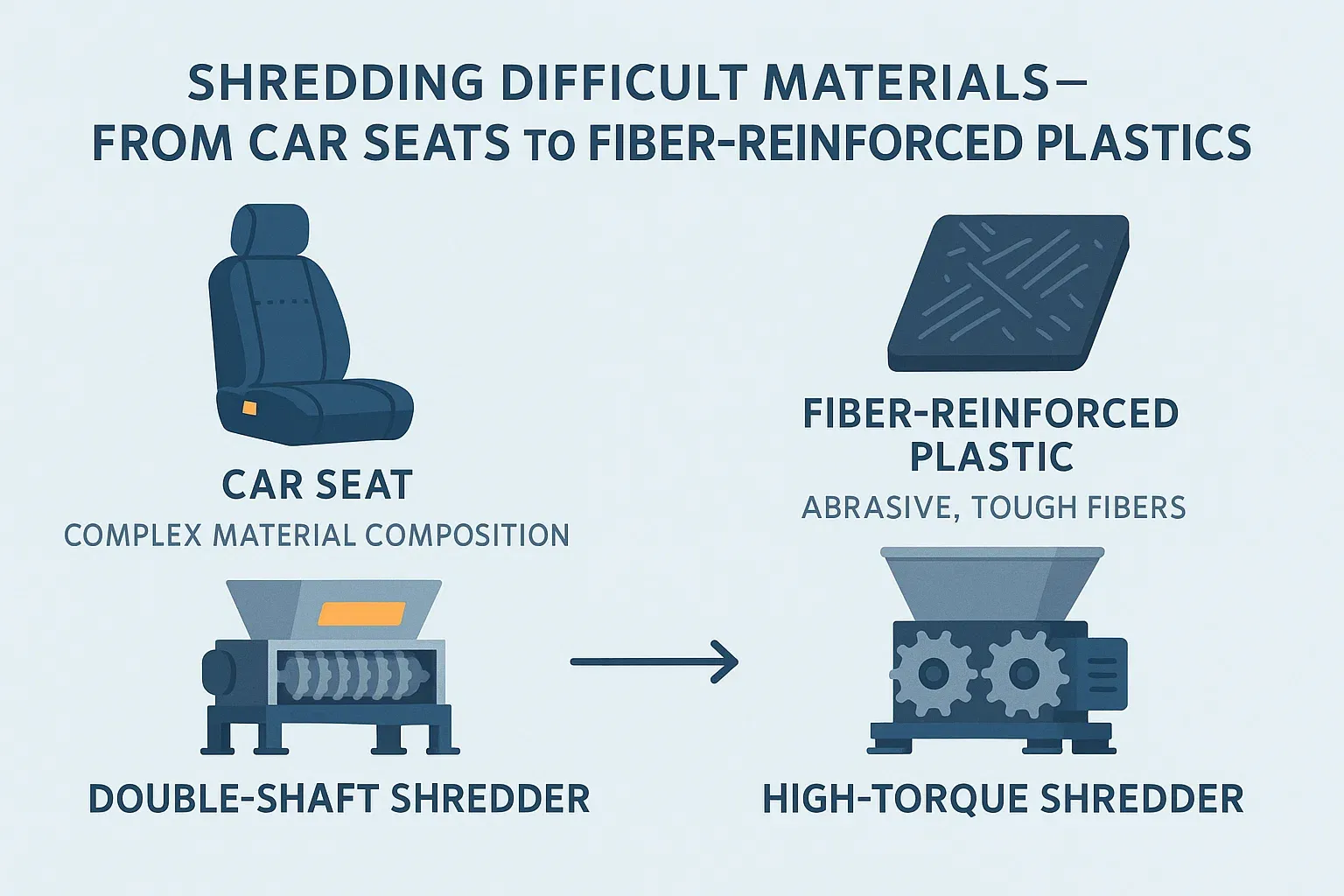

Der Shredder-Extruder: Zerkleinern von starren Ausgangsmaterialien

Ein Shredder-Extruder-System verbindet einen robusten Einwellen-Shredder direkt mit dem Extruder. Dieser "kalte" Prozess nutzt mechanisches Drehmoment anstelle von thermischer Reibung.

Am besten für:

- Hartkunststoffe: HDPE-Rohre, Spülmittelklumpen, Stoßstangen und dicke Paletten.

- Starke Verschmutzung: Verunreinigungen durch Sand/Papier lassen sich mit langsam laufenden Rotoren besser beseitigen als mit schnell laufenden Verdichterschaufeln (die schnell stumpf werden).

- wärmeempfindliches MaterialEmpfindliche Polymere (wie stark bedrucktes BOPP) zersetzen sich im Allgemeinen in einem kalten Schredder weniger als in einem heißen Kompaktor.

Der Mechanismus

- ZerkleinernEin Hydraulikzylinder presst Material in einen langsam rotierenden Rotor (ca. 80 U/min).

- GrößenangabenDas Material wird durch ein Sieb (z. B. 40 mm) geleitet, um eine einheitliche Größe zu gewährleisten.

- FütterungDie kalten Späne fallen direkt in den Extrudereinlass oder auf ein Förderband.

- ExtrusionDie Schnecke übernimmt den größten Teil der Schmelzarbeit (der Rest stammt aus der Zylindererwärmung und Prozessverlusten).

Entscheidungsmatrix: Welche Maschine benötigen Sie?

| Parameter | Schneid- und Verdichtungslinie | Zerkleinerungs-Extruder-Linie |

|---|---|---|

| Eingangsdichte | Niedrig (< 150 kg/m³) - Folie, Schaumstoff, Faser | Hoch (> 200 kg/m³) - Hartmahlgut, Teile |

| Feuchtigkeitstoleranz | Hoch (5-7%) - Reibungstrocknung | Niedrig (< 2%) - Muss vorgetrocknet werden |

| Vorheizen | Ja (Vorbedingungen) | Nein (Kaltfütterung) |

| Energieprofil | Höher (Verdichtermotor + Extruder) | Untere (nur mechanisches Schneiden) |

| Gedruckte Tinte | Intensive Entgasung erforderlich (Tinte verdampft) | Geringere Verdampfung beim Eintritt |

| Wartung | Klingenschärfen (kritisch) | Rotormesserrotation (periodisch) |

Abschluss

Wählen Sie eine Schneidverdichter wenn Ihr primärer Rohstoff ist leichte, gewaschene Folie oder gewebte Faser. Die Fähigkeit, in einem einzigen Schritt zu verdichten und zu trocknen, macht es zum Industriestandard für das Recycling von Post-Consumer-Folien.

Wählen Sie eine Zerkleinerungs-Extruder wenn Sie verarbeiten starre Kunststoffe, harte Klumpen oder wärmeempfindliche technische Polymere. Dank seines hohen Drehmoments bewältigt er auch schwere Gegenstände, die die Hochgeschwindigkeitsmesser einer Verdichtungsmaschine blockieren oder beschädigen würden.

Energycle bietet beide Konfigurationen an, sodass Ingenieure das Einlassmodul speziell auf die Morphologie des Abwasserstroms abstimmen können.

Referenzen

[1] "Kunststoffe – Leitfaden für die Rückgewinnung und das Recycling von Kunststoffabfällen (ISO 15270:2008)", ISO. Kunststoffe — Leitfaden für die Rückgewinnung und das Recycling von Kunststoffabfällen (ISO 15270:2008)

[2] Ressourcen für einen Überblick über die techno-ökonomische Analyse (TEA), NREL. NREL

Gebrauchte Teppiche sind der Albtraum herkömmlicher Aktenvernichter. Während die Oberfasern (Nylon, PP oder PET) robust sind, ist die Rückseite, die oft stark mit Fasern gefüllt ist, der eigentliche Feind. Calciumcarbonat (CaCO3) Durch die Verunreinigung mit Sand und Schmutz kann der Teppichrücken wie ein flexibler Schleifstein wirken und Werkzeugstahlklingen schnell abstumpfen (manchmal innerhalb weniger Betriebsstunden). Dieser Leitfaden bietet eine Lösung für die Teppichverarbeitung in großen Mengen.

Zugehörige Ausrüstung: Einwellenzerkleinerer für Textilabfälle.

Die Chemie des Verschleißes: Warum Klingen versagen

Die meisten industriellen Schredder verwenden D2- oder Cr12MoV-Stahl (Härte: 58-60 HRC).

* Das ProblemCalciumcarbonat ist weich (Mohs 3), aber die in gebrauchten Teppichen häufig vorkommenden Sand-/Siliciumdioxid-Verunreinigungen sind hart (Mohs 7).

* Das ErgebnisSchneller abrasiver Verschleiß. Ein Standard-Sägeblattsatz zum Preis von 1.800 £ hält in einer Teppichreinigungsanlage, die rund um die Uhr in Betrieb ist, möglicherweise nur 2 Wochen.

Die Lösung: Hartmetallbestückte Messer

Um Teppiche wirtschaftlich zu verarbeiten, Wolframcarbid Einsätze sind oft dann gerechtfertigt, wenn Abrieb und Schmutz auf der Rückseite häufige Messerwechsel erforderlich machen.

* Härte: 90+ HRC (praktisch verschleißfest gegenüber CaCO3).

* DesignEin Stahlträger mit einer angelöteten Hartmetallspitze.

* Kosten vs. LebenKostet oft ein Vielfaches mehr als D2, hält aber bei abrasiven Anwendungen um ein Vielfaches länger.

* ROIDurch die Einsparungen bei Ausfallzeiten können sich die Kosten für das Upgrade schnell amortisieren, die Amortisation hängt jedoch von der Betriebszeit, dem Arbeitsaufwand für den Klingenwechsel und dem Verschmutzungsgrad ab.

Hochfeste Fasern: Das "Aufwickelrisiko"

Die Oberfasern aus Nylon 6,6 sind speziell entwickelt worden. nicht zum Brechen. Wenn sie zerrissen werden, neigen lange, lose Stränge dazu, sich um die Rotorwelle zu wickeln und schließlich die Lager zu zerstören.

Erforderliche Maschinenmerkmale:

1. Keilwellen-"Anti-Wickling"-RotorEine strukturierte Schaftoberfläche verhindert das Verrutschen und Zusammenziehen der Fasern.

2. Schnittspalt mit geringer ToleranzDer Spalt zwischen Rotor und Stator wird häufig mit $ < 0,5 mm angegeben (abhängig vom Zustand des Messers und der Rotorkonstruktion). Beträgt der Spalt 1,0 mm, knickt das Nylon einfach um die Klinge, anstatt sie zu schneiden, was zu einem Blockieren führt.

3. WellenschutzplattenPhysikalische Labyrinthdichtungen sind an den Rotorenden angeschraubt, um ein Eindringen von Fasern in das Lagergehäuse zu verhindern.

Anwendung: Empfehlung für Brennstoff vs. Faser

1. Abfallverwertung zur Energiegewinnung (Zementbrennöfen)

- Ziel: Hochwertiges Flusenpulver mit hohem Brennwert für die Mitverbrennung.

- SpezifikationPartikelgröße <30 mm. Die Abtrennung von Calciumcarbonat ist weniger kritisch, da es Bestandteil des Zementklinkers wird.

- MaschineHochleistungs-Einwellen-Häcksler mit Hartmetallmessern.

2. Geschlossener Recyclingkreislauf (Depolymerisation)

- Ziel: Reines Nylon 6 oder 6,6 Oberfaser.

- Verfahren: Zerkleinerung -> Hammermühle -> Dichtetrennung.

- Maschine: Zuerst benötigen Sie einen "Scherentferner", um die Deckfasern vom Trägermaterial zu lösen, ohne den Klebstoff zu zerkleinern. Dies erleichtert die nachfolgende Trennung.

Betriebsprotokoll für Teppichrollen

Niemals Führen Sie keine ganze Rolle Teppichboden in einen Schredder ein, es sei denn, es handelt sich um ein Gerät mit einer Leistung von mindestens 100 PS (75 kW). Die Dichte einer eng aufgewickelten Rolle kann einen kleineren Rotor sofort blockieren.

* Bewährte Vorgehensweise: Verwenden Sie ein Guillotine-Schere Die Rollen vor dem Verfüttern in 1 Meter lange "Pucks" schneiden oder die Rolle mit einem speziellen Zuführer abwickeln.

Häufig gestellte Fragen

Kann ich Automatten recyceln?

Autoteppiche bestehen oft aus PET mit einer dicken Gummi-/Bitumenrückseite. Sie sind noch rauer als Teppiche für Wohnräume. Hartmetall ist obligatorisch.

Warum überhitzt mein Aktenvernichter?

Stumpfe Rotorblätter erzeugen Reibung. Bei Teppichen schmilzt diese Reibung die PP-Trägerschicht (Schmelzpunkt ca. 160 °C). Wenn Sie "Kunststofflava" auf Ihrem Rotor sehen, sind Ihre Rotorblätter stumpf.

Referenzen

[1] "Studie zur Abriebfestigkeit von Teppichen" Recyclingtechnologie heute. Teppichabriebstudie

[2] "Zugeigenschaften von Nylon 6,6" DuPont Engineering Polymers. Zugeigenschaften von Nylon 6,6

Kunststoffgranulatoren Sie sind ein wesentlicher Bestandteil des täglichen Betriebs in Recyclinganlagen und dafür verantwortlich, Kunststoffabfälle zu einheitlichem Granulat für die Weiterverarbeitung zu zerkleinern. Im Laufe der Zeit können jedoch Verschleiß, Verunreinigungen und unsachgemäße Bedienung die Leistung erheblich beeinträchtigen und Ausfallzeiten verlängern.

Dieser Leitfaden konzentriert sich auf praktische Wartungs-, Fehlerbehebungs- und Betriebsoptimierungsmethoden um Recyclinganlagen dabei zu helfen, die Nutzungsdauer zu verlängern, eine stabile Produktion aufrechtzuerhalten und ungeplante Stillstände zu reduzieren – ohne Überschneidungen mit der Auswahl oder dem Kauf von Anlagen.

Warum die ordnungsgemäße Wartung von Granulatoren in Recyclinganlagen wichtig ist

Im kontinuierlichen Recyclingprozess ist ein Kunststoffgranulator wechselnden Materialien, abrasiven Verunreinigungen und hohen mechanischen Belastungen ausgesetzt. Ohne strukturierte Wartung können selbst gut konstruierte Maschinen vorzeitigen Verschleiß und Leistungseinbußen erleiden.

Eine effektive Wartung trägt dazu bei:

- Gleichbleibende Granulatqualität auch bei langen Produktionsläufen gewährleisten

- Reduzierung unerwarteter Stillstände und Notfallreparaturen

- Verlängerung der Betriebsdauer von Verschleißteilen

- Verbesserung der Gesamteffizienz und Sicherheit der Anlage

Für Recyclinganlagen, die mit geringen Gewinnmargen arbeiten, ist vorbeugende Instandhaltung oft kostengünstiger als reaktive Reparaturen.

Wesentliche Wartungsarbeiten an Kunststoffgranulatoren

Ein strukturierter Wartungsplan gewährleistet einen stabilen Betrieb unter realen Recyclingbedingungen. Für die meisten industriellen Recyclingumgebungen werden die folgenden Maßnahmen empfohlen.

Tägliche Wartung

- Reinigen Sie den Trichter und den Zuführbereich, um Materialansammlungen zu vermeiden.

- Überprüfen Sie die Schneidkammer auf Kunststoffreste oder Verunreinigungen.

- Prüfen Sie Klingen und Siebe auf erste Anzeichen von Verschleiß.

- Schmierstellen entsprechend Betriebsstunden und Belastung prüfen.

Wöchentliche Wartung

- Saubere Luftfilter gewährleisten optimale Kühlung und Luftzirkulation.

- Antriebsriemen und Kupplungen auf Spannung und Ausrichtung prüfen.

- Prüfen Sie die elektrischen Verbindungen auf festen Sitz und Überhitzung.

- Entfernen Sie Staubablagerungen von den Außenflächen

Monatliche Wartung

- Überprüfen Sie die Rotor- und Statorausrichtung unter Betriebsbedingungen.

- Lager auf ungewöhnliche Geräusche oder Temperaturanstieg prüfen.

- Reinigen und schmieren Sie gegebenenfalls das Getriebe.

- Sicherheitssysteme wie Not-Aus-Schalter und Verriegelungen prüfen

Jährliche oder planmäßige Überholung

- Verschleißteile wie Klingen, Siebe und Lager sollten ausgetauscht werden.

- Bauteile auf Ermüdung oder Risse prüfen

- Überprüfen Sie die Maschinenkalibrierung, um die Schneidleistung wiederherzustellen.

- Überprüfen Sie die Betriebsprotokolle, um wiederkehrende Probleme zu identifizieren.

Häufige Probleme bei Kunststoffgranulatoren beheben

Selbst bei regelmäßiger Wartung können Betriebsstörungen auftreten. Eine frühzeitige Diagnose kann verhindern, dass kleinere Probleme sich verschlimmern.

Granulator startet nicht

- Stellen Sie sicher, dass die Stromversorgung stabil ist und die Spannung korrekt ist.

- Sicherheitsschalter und Verriegelungen prüfen

- Stellen Sie sicher, dass der Not-Aus-Schaltkreis vollständig zurückgesetzt ist.

Reduzierte Leistung oder Durchsatz

- Prüfen Sie die Schärfe der Klinge und den Schnittspalt.

- Prüfen Sie die Siebe auf Verstopfung oder Verformung.

- Prüfen Sie, ob die Korngröße des Aufgabematerials und die Durchflussrate übereinstimmen.

Uneinheitliche Korngröße

- Prüfen Sie die Klingen und Siebe auf ungleichmäßigen Verschleiß.

- Korrekte Rotor-Stator-Ausrichtung prüfen.

- Bewerten Sie die Konsistenz und den Kontaminationsgrad des Eingangsmaterials.

Übermäßiger Lärm oder Vibrationen

- Lager und Befestigungspunkte prüfen

- Prüfen Sie auf Rotorunwucht, die durch ungleichmäßigen Verschleiß verursacht wird.

- Stellen Sie sicher, dass die Maschine korrekt ausgerichtet und verankert ist.

Bewährte Verfahren zur Verbesserung der Granulatorleistung

Neben der routinemäßigen Wartung spielt die operative Disziplin eine wichtige Rolle für die langfristige Leistungsfähigkeit.

Verwenden Sie anwendungsgerechte Klingen und Siebe.

Die Auswahl von Schneidkomponenten, die auf Materialart, Dicke und Härte abgestimmt sind, reduziert Energieverbrauch und Verschleiß.

Einen stabilen Fütterungsprozess aufrechterhalten

Plötzliche Leistungsspitzen oder ungleichmäßige Zufuhr erhöhen die mechanische Belastung und beschleunigen den Verschleiß der Schaufel.

Energieverbrauchstrends überwachen

Ein allmählicher Anstieg des Stromverbrauchs deutet oft auf Verschleiß der Rotorblätter, Verstopfungen des Siebs oder Lagerprobleme hin, bevor sichtbare Symptome auftreten.

Vorausschauende Wartung anwenden, wo immer möglich

Zustandsüberwachung, Schwingungsanalyse und Temperaturüberwachung helfen, Ausfälle frühzeitig zu erkennen und ungeplante Ausfallzeiten zu reduzieren.

Wenn die Instandhaltung allein nicht mehr ausreicht

Durch Instandhaltung lässt sich die Nutzungsdauer verlängern, Kapazitätsengpässe, Materialermüdung oder sich ändernde Produktionsanforderungen können jedoch nicht auf Dauer kompensiert werden.

Wenn eine Recyclinganlage Folgendes erlebt:

- Anhaltender Durchsatzrückgang

- Zunehmende Vibrationen trotz wiederholter Reparaturen

- Struktureller Verschleiß, der die Sicherheit oder Zuverlässigkeit beeinträchtigt

Es könnte an der Zeit sein, eine Bewertung vorzunehmen. Geräteaustausch oder Systemmodernisierung.

Für Betriebe, die neue Lösungen evaluieren, können Sie hier unsere Optionen für industrielle Kunststoffgranulatoren einsehen:

https://www.energycle.com/plastic-granulators/

(Eine einzige Referenz für Bewertungszwecke; die Wartungshinweise bleiben geräteunabhängig.)

Abschluss

Die Wartung von Kunststoffgranulatoren ist mehr als nur eine Checkliste – sie ist eine Betriebsstrategie, die sich direkt auf Produktivität, Sicherheit und Kostenkontrolle in Recyclinganlagen auswirkt. Durch die Kombination von vorbeugender Wartung, strukturierter Fehlersuche und diszipliniertem Betrieb können Recyclingunternehmen eine zuverlässigere Leistung und eine längere Lebensdauer ihrer Anlagen erreichen.

Eine klare Trennung zwischen Betriebsanleitung Und Geräteauswahl gewährleistet eine bessere Entscheidungsfindung in jeder Phase des Recyclingprozesses.

Häufig gestellte Fragen (FAQ)

Wie oft sollten Granulatormesser gewartet werden?

Die Wartungsintervalle hängen von der Abrasivität des Materials, dem Verschmutzungsgrad und den Betriebsstunden ab. In industriellen Recyclingumgebungen ist eine Inspektion alle 100–300 Stunden üblich.

Sind Ersatzteile aus dem Zubehörhandel für Recyclingprozesse geeignet?

Ersatzteile aus dem Zubehörhandel können zwar kurzfristig Kosten sparen, Kompatibilität und Haltbarkeit können jedoch variieren. Unterschiedliche Teile führen oft zu schnellerem Verschleiß und instabilem Betrieb.

Wie sollten die Bediener für die tägliche Wartung geschult werden?

Die Bediener sollten eine dokumentierte Checkliste für Reinigung, Inspektion und Sicherheitsprüfung befolgen. Praktische Schulung und Aufsicht sind für die Einhaltung der Standards unerlässlich.

Was ist im Falle eines plötzlichen Ausfalls zu tun?

Die Maschine sicher abschalten, die Stromzufuhr unterbrechen und das Problem systematisch analysieren. Wiederholte Ausfälle deuten in der Regel auf tieferliegende mechanische oder betriebliche Probleme hin.