Recycling-Nachrichten

Unser Kunststofffolien-Schraubpresse (Quetsch-/Verdichtungsanlagen) sind vorwiegend für Europa und Nordamerika bestimmt, wo Recyclingunternehmen mit ähnlichen Herausforderungen konfrontiert sind: höhere Lohnkosten, strengere Qualitätsanforderungen und steigende Energiepreise. Käufer in diesen Regionen legen typischerweise Wert auf Anlagen, die folgende Vorteile bieten:

- Stabile Feuchtigkeitsreduzierung für gewaschene Filme (zur Verbesserung der Extrusionsstabilität und der Pelletqualität)

- Geringere Betriebskosten durch effiziente Entwässerung und Wärmenutzung

- Gleichbleibender Durchsatz mit minimalem Bedienereingriff

- Zuverlässige Leistung auch bei anspruchsvollen Rohstoffen (bedruckter Film, Mischfilm, nasser oder verunreinigter Film)

Europa (EU/UK): Die Nachfrage ist am stärksten in Ländern mit ausgereifter Recyclinginfrastruktur und ambitionierten Zielen für das Verpackungsrecycling – insbesondere in Deutschland, Italien, Frankreich, Spanien, den Niederlanden, Polen und Großbritannien. Diese Märkte erfordern oft eine strengere Kontrolle von Verunreinigungen und Feuchtigkeit, um die Qualitätsanforderungen an das Pellet in den nachgelagerten Verarbeitungsbetrieben zu erfüllen.

Nordamerika (USA/Kanada): Viele Anlagen erweitern ihre Kapazitäten, um mehr Altfolien und Industriefolien zu verarbeiten. Zu den wichtigsten Prioritäten gehören Automatisierung, Anlagenverfügbarkeit und die Reduzierung des Energieverbrauchs pro Tonne bei gleichzeitig gleichbleibender Pelletqualität für hochwertige Anwendungen.

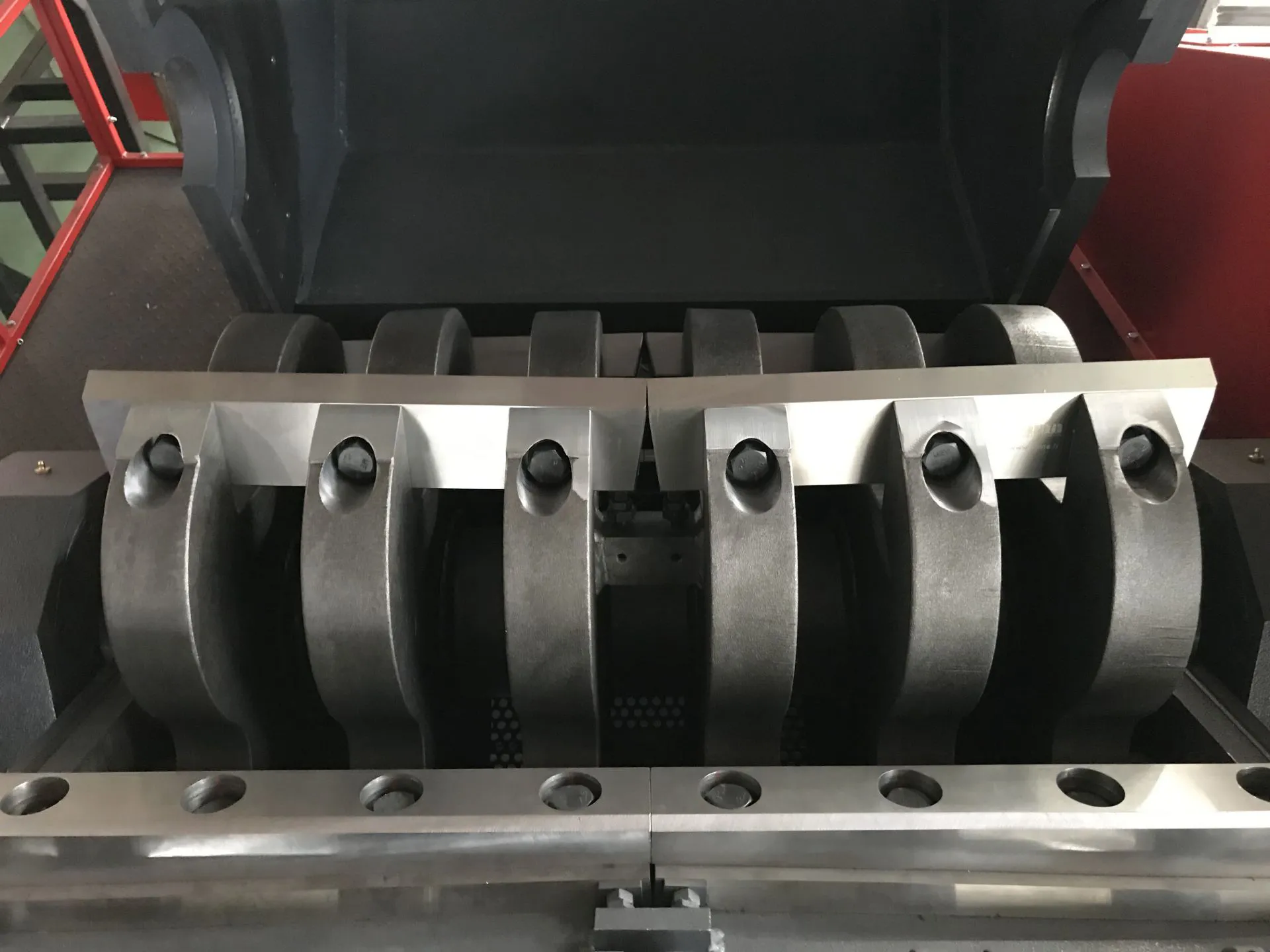

Was ist ein Kunststofffolien-Schneckenpresssystem (Quetsch-/Verdichtungssystem)?

Ein Kunststofffolien-Schraubenpresssystem ist ein mechanische Entwässerung + Verdichtungsstufe Wird nach dem Waschen des Films verwendet. Es entfernt überschüssiges Wasser vom gewaschenen Film. Kompression und Scherung, Umwandlung von nassem, flauschigem Film in einen heißer, verdichteter, feuchtigkeitsarmer Output das eine zuverlässigere Zuführung in Extruder und Granulator ermöglicht.

In einer typischen Filmproduktionslinie befindet sich die Schraubenpresse nach:

Sortieren → Zerkleinern → Waschen → (Reibungs-/Schwimmspülung) → mechanische Entwässerung → Schneckenpresse (Quetscher) → Extrusion → Granulieren

Im Vergleich zu einfachen Zentrifugen oder Presswalzen kann eine gut konstruierte Schneckenpresse Folgendes leisten:

- Niedrigere und stabilere Feuchtigkeit

- Heißes, verdichtetes Ausgangsmaterial (verdichteter Film)

- Verringerter Lufteinschluss vor der Extrusion

- Bessere Schnurstabilität unter realen Rohstoffvariationen

Warum die Feuchtigkeitskontrolle Kosten und Pelletqualität direkt beeinflusst

Feuchtigkeit ist nicht einfach nur “Wasser”. Beim Folienrecycling treten Feuchtigkeitsprobleme oft zusammen mit Folgendem auf:

- Waschmittelrückstände, Feinstverunreinigungen und organische Spuren

- flüchtige Bestandteile der Tinte (gedruckter Film)

- ungleichmäßige Trocknung aufgrund von Schichtdickenvariationen

- Wasser, das in Falten und mehrschichtigen Strukturen eingeschlossen ist

Bei instabiler Feuchtigkeit muss der Extruder dagegen ankämpfen. Das Ergebnis ist jedem Folienrecycler bekannt:

- Blasen/Hohlräume in den Pellets

- instabiler Schmelzdruck

- häufige Siebwechsel (Verunreinigungen + Gele)

- geringerer Durchsatz oder erzwungene Verlangsamungen

- höherer Energieverbrauch pro Tonne

- mehr Ausschuss und mehr Eingriffe des Bedieners

Eine Schneckenpresse löst das Problem früher – bevor der Extruder zu einem “Trockner” wird.”

Hauptzielgruppe: Für wen dieses System entwickelt wurde

Dieses System ist für Anlagen konzipiert, die gewaschene Kunststofffolie in ein stabiles, hochwertiges Ausgangsmaterial für Extrusion und Granulierung umwandeln müssen. Zu den typischen Kunden zählen:

1) Anlagen zum Recycling von Kunststofffolien (Verbraucher- und Industrieabfälle)

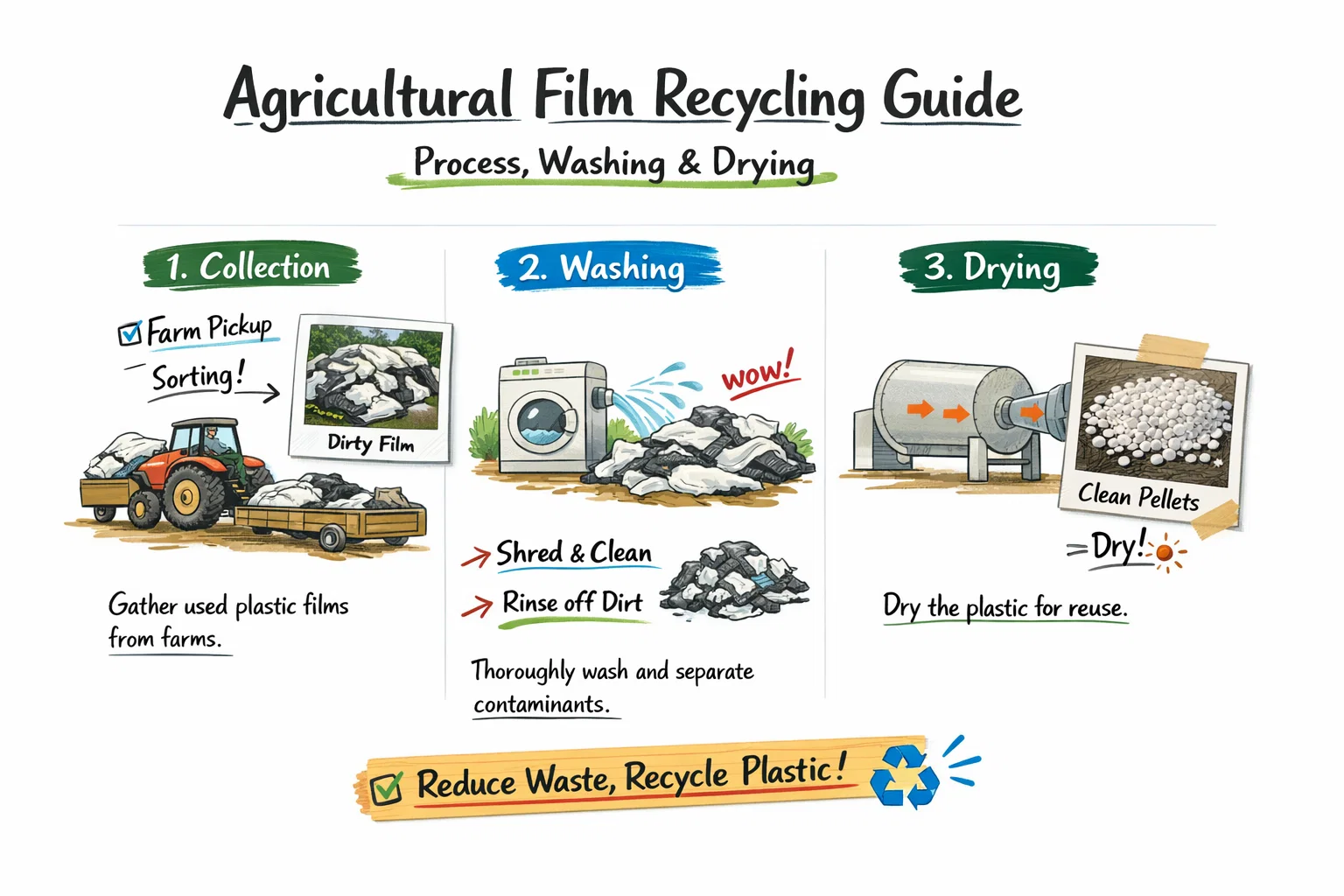

- Bearbeitung durch Bediener LDPE/LLDPE-Folie, Stretchfolie, Verpackungsfolie, Einkaufstüten, Agrarfolie und gemischte flexible Kunststoffe

- Werke mit vollständiger Produktpalette: Sortieren → Zerkleinern → Waschen → Entwässern/Auspressen → Extrudieren → Granulieren

2) Pelletier-/Granulieranlagen

- Hersteller rüsten von einfacher Entwässerung auf bessere Feuchtigkeitskontrolle um, um die Schmelzstabilität zu verbessern.

- Pflanzen, die auf Folgendes abzielen Höhere Pelletkonsistenz, weniger Blasen/Hohlräume und reduzierter Geruch verursacht durch Restfeuchtigkeit und flüchtige Stoffe

3) Wäschereianlagenintegratoren & EPC-/Schlüsselfertiganlagenbauer

- Ingenieurbüros und Systemintegratoren, die komplette Folienrecyclinganlagen liefern und eine zuverlässige Quetsch-/Verdichtungsstufe benötigen, um den ROI des Gesamtsystems zu optimieren.

4) Abfallwirtschafts- und Sortieranlagenbetreiber expandieren in das Folienrecycling

- Betreiber rüsten ihre Anlagen zum Folienrecycling auf, um mehr Wert aus flexiblen Verpackungsströmen zu gewinnen.

5) Kunststoffverarbeiter und -hersteller mit internem Recycling

- Fabriken, die Filmabfälle aus eigener Produktion wiederverwerten und ihre Entsorgungskosten senken sowie die Wiederaufbereitungseffizienz verbessern wollen.

Typische Entscheidungsträger

In Europa und Nordamerika werden Kaufentscheidungen üblicherweise von folgenden Faktoren bestimmt:

- Anlagenbesitzer / Geschäftsführer (ROI und Kapazität)

- Betriebsleiter (Verfügbarkeit, Personalbesetzung, Stabilität)

- Verfahrenstechniker (Feuchtigkeitsvorgaben, Pelletqualität, Linienintegration)

- Instandhaltungsmanager (Wartungsfähigkeit und Verschleißteile)

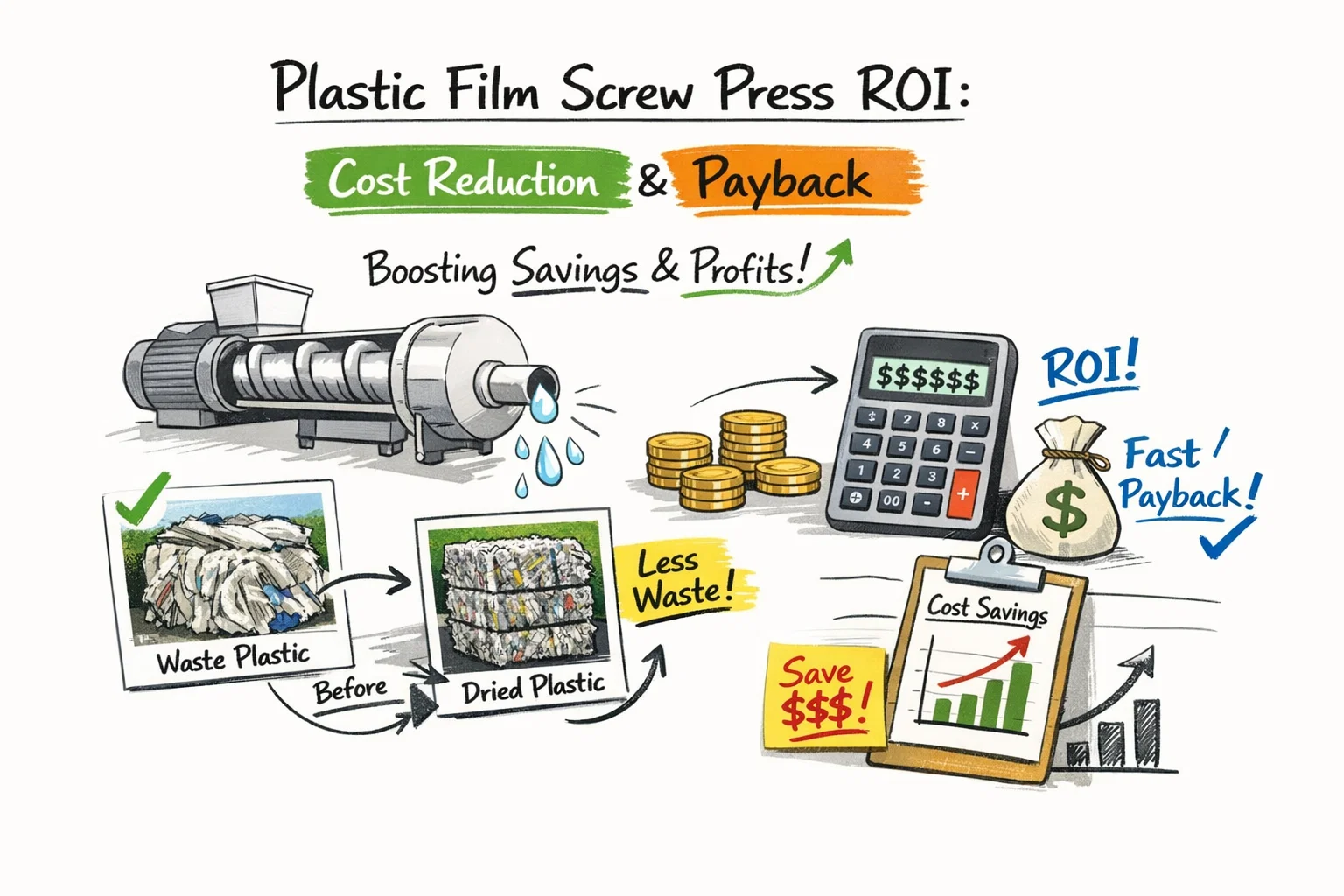

Kostenreduzierung: Wo die Schraubenpresse einen echten ROI liefert

Bei der Bewertung eines Schneckenpressensystems in Produktionsbetrieben ist die wichtigste Frage nicht “Wie funktioniert es?”, sondern wo das Geld gespart wird. Im realen Betrieb ergeben sich Einsparungen typischerweise aus fünf Bereichen:

1) Höherer Durchsatz und weniger Verlangsamungen

Nassfilm verhält sich unbeständig und kann die Zuführungen überlasten, Brückenbildung verursachen oder den Extruder zu einer niedrigeren Drehzahl zwingen. Eine Schneckenpresse gibt Folgendes aus: dichtes, warmes, gleichmäßiges Material, wodurch die Zuführung verbessert und die Extrusion stabilisiert wird.

Praktische Auswirkungen:

- stabilerer Schmelzdruck

- weniger Notstopps

- verbesserte Laufzeit pro Schicht

- Zielvorgabe leichter einhalten

2) Geringerer Energieverbrauch pro Tonne

Wenn Feuchtigkeit in den Extruder eindringt, wird Energie verbraucht für:

- verdunstendes Wasser

- Ausgleich der Schmelzinstabilität

- Vakuumsysteme härter (und länger) betreiben.

Durch die mechanische Wasserentfernung (die im Allgemeinen günstiger ist als die thermische Entfernung) wird der Energieaufwand in den nachgelagerten Bereichen reduziert.

Was sich verbessert:

- niedrigerer kWh/Tonne-Wert für Extrusion

- weniger Temperaturschocks und geringere Temperaturschwankungen

- reduzierter Heizbedarf aufgrund wärmeren, verdichteten Rohstoffs

3) Geringere Arbeitskosten durch reduzierte Interventionen

Viele Filmproduktionslinien setzen auf das Geschick des Bedieners, um “Schwankungen entgegenzuwirken”. Eine Schraubenpresse reduziert die Schwankungen selbst.

Wo die Arbeitskosten sinken:

- Weniger Anpassungen an den Zuführungs- und Extrudereinstellungen erforderlich

- Weniger Stillstände für Reinigung und Fehlerbehebung

- weniger Zeitaufwand für die Handhabung von flockigem, nassem Film (manuelles Entstopfen, Entfernen von Brücken usw.).

4) Bessere Pelletqualität (Höherer Verkaufspreis oder breiterer Käuferkreis)

Feuchtigkeit und flüchtige Bestandteile tragen maßgeblich dazu bei:

- Blasen in Pellets

- Geruchs- und dampfbedingte Defekte

- schlechte Oberflächenbeschaffenheit

- instabiles MFI-Verhalten in der nachgelagerten Verarbeitung

Eine bessere Feuchtigkeitsregulierung ermöglicht Folgendes:

- einheitlicheres Pellet-Erscheinungsbild

- weniger Kundenbeschwerden/Rückgaben

- Zugang zu höherwertigen Anwendungen (abhängig vom Rohstoff und der Gesamtanlagenkonstruktion)

5) Reduzierter Ausschuss, weniger Ausfallzeiten und geringerer Wartungsaufwand

Instabile Nassfütterung erhöht oft:

- Siebpaket-Last- und Änderungsfrequenz

- Kontaminationsübertragung

- Verschleiß an Schrauben, Heizelementen und nachgeschalteten Komponenten

- “Versteckte Ausfallzeiten” aufgrund ständiger Mikrostopps und Neustartzyklen

Eine stabile, verdichtete Zufuhr reduziert die Betriebsbelastung entlang der gesamten Produktionslinie.

ROI-Analyse: So berechnen Sie die Amortisationszeit in einer Folienrecyclinganlage

Ein einfaches und praktisches ROI-Modell umfasst vier messbare Elemente:

- Zusätzliche Produktion (Tonnen/Jahr) von verbesserter Verfügbarkeit und stabilem Durchsatz

- Energieeinsparungen (kWh/Tonne oder $/Tonne) durch geringere Trocknungsbelastung und stabile Extrusion

- Arbeitsersparnis (1 TP8T/Jahr) durch weniger Eingriffe und weniger Betriebsunterbrechungen

- Qualitätssteigerung ($/Tonne) Wenn verbesserte Pellets bessere Preise erzielen oder eine breitere Kundenakzeptanz finden

ROI-Formel (vereinfacht)

Jährlicher Nutzen = (Zusätzliche Tonnen × Marge pro Tonne) + Energieeinsparungen + Arbeitsersparnis + Qualitätssteigerung

Amortisationszeit = Systeminvestition / Jährlicher Nutzen

Hinweis: Bei der “Marge pro Tonne” handelt es sich um Ihre tatsächliche Marge (Verkaufspreis abzüglich variabler Kosten), nicht um den Umsatz.

Beispielhaftes ROI-Szenario (illustrativ)

Um die Mathematik zu verdeutlichen, hier ist ein illustrativ Beispiel (die Zahlen variieren je nach Werk und Region):

Pflanzenbedingungen:

- Anlage zur Aufbereitung von gewaschenem Film mit einer Jahreskapazität von 3.000–6.000 Tonnen.

- Die derzeitigen Feuchtigkeitsschwankungen verursachen häufige Produktionsausfälle und Qualitätsprobleme.

Konservative Verbesserungsannahmen nach der Modernisierung der Schraubenpresse:

- +8% effektive Verbesserung der Verfügbarkeit/des Durchsatzes

- -10% Extrusionsenergieverbrauch pro Tonne

- -1 Bedienerstunde/Tag weniger Eingriffsaufwand (oder gleichwertige Kostenreduzierung)

- reduzierter Ausschuss und Nacharbeit

Selbst unter konservativen Annahmen wird die Rentabilität vieler Anlagen maßgeblich durch Folgendes bestimmt:

- mehr verkaufsfähige Produktion (Tonnen)

- weniger Spielunterbrechungen

- niedrigere Gesamtbetriebskosten pro Tonne

Wenn Sie möchten, können wir eins bauen benutzerdefiniertes ROI-Blatt Verwenden Sie Ihre tatsächlichen Zahlen (Kapazität, kWh-Preis, Lohnsatz und Ausschussquote), damit die Amortisationsberechnung zu Ihrer Zielgruppe passt.

Wichtigste Leistungsziele, die Käufer fordern

Wenn Käufer in der EU/Großbritannien und Nordamerika Schraubpressensysteme bewerten, fragen sie in der Regel:

- Feuchtigkeitskonsistenz (nicht nur die durchschnittliche Feuchtigkeit)

- Durchsatzstabilität unter gemischtem Film und gedrucktem Film

- Kosten der Verschleißteile und Wechselintervalle

- Leichter Zugang für Reinigung und Wartung

- Integrationskompatibilität mit bestehenden Wasch- und Extrusionsanlagen

- Automatisierungsfunktionen (Laststeuerung, Drehmomentschutz, Alarmlogik)

Wie sich das System in eine Wasch- und Pelletieranlage integriert

Ein Schraubenpressensystem ist am effektivsten, wenn es in einen stabilen Produktionsfluss integriert ist:

- Stabile Fütterung von der Wäscheleine (konsequentes Waschen und mechanische Entwässerung im vorgelagerten Bereich)

- Schneckenpressenentwässerung + Verdichtung (mechanische Wasserentfernung und Verdichtung)

- Kontrollierte Entladung (dichter, warmer Ausstoß direkt zum Extruder-Zuführsystem)

- Extrusion optimiert für Schmelzqualität, nicht gezwungen, als Trockner zu fungieren

Bei vielen Upgrades wird die Schneckenpresse zum “Stabilisator”, der es dem Extruder ermöglicht, näher an seine geplante Kapazität heranzufahren.

Häufig gestellte Fragen (FAQ)

Frage 1: Kann die Schraubenpresse bedruckte und gemischte Folien verarbeiten?

Ja. Bedruckte und gemischte Folien weisen typischerweise einen höheren Anteil an flüchtigen Bestandteilen und größere Schwankungen auf. Die Schneckenpresse trägt zur Stabilisierung der Feuchtigkeit und der Materialdichte bei, wodurch Prozessschwankungen in nachgelagerten Prozessschritten reduziert werden.

Frage 2: Ersetzt es einen Wäschetrockner?

In vielen Filmlinien wird die Schraubenpresse verwendet reduziert oder vereinfacht Trocknungsbedarf. Ob es die thermische Trocknung vollständig ersetzen kann, hängt von Folgendem ab:

- Ihr Feuchtigkeitsziel für die Extrusion

- Art des Ausgangsmaterials und Kontamination

- Ihr gesamtes Liniendesign

Frage 3: Ist es für die Bediener schwierig zu handhaben?

Nein. Die meisten Systeme sind für eine unkomplizierte Bedienung ausgelegt mit:

- Lastregelung und Drehmomentschutz

- Alarme und Verriegelungen klarstellen

- stabile Leistung, die den manuellen Eingriff reduziert

Frage 4: Was ist für den ROI wichtiger – Feuchtigkeitsreduzierung oder Verdichtung?

Beides ist wichtig. Die Reduzierung der Feuchtigkeit verbessert die Schmelzstabilität, während die Verdichtung die Materialzufuhr und den Durchsatz verbessert. Die beste Rentabilität wird üblicherweise durch die Kombination beider Faktoren erzielt:

- Stabile Feuchtigkeit + stabile Futterdichte + weniger Stopps

Sind Sie bereit, Kosten zu senken und die Pelletstabilität zu verbessern?

Wenn Ihre Anlage gewaschene Filme verarbeitet und Sie mit folgenden Problemen zu kämpfen haben:

- instabile Extrusion

- Blasen/Hohlräume

- Ausfallzeiten durch Nassfutter

- hohe Betriebskosten pro Tonne

Eine Kunststofffolien-Schneckenpresse ist oft eine der schnellsten Möglichkeiten, den ROI zu verbessern, da sie die teuerste nachgelagerte Stufe – Extrusion und Granulierung – stabilisiert.

Kontaktieren Sie uns Bitte teilen Sie uns Ihre Materialart (LDPE/LLDPE/Mischfolie), die gewünschte Kapazität und den aktuellen Feuchtigkeitsbereich mit. Wir empfehlen Ihnen die passende Konfiguration und helfen Ihnen, die Rentabilität anhand Ihrer lokalen Strom- und Lohnkosten zu berechnen.

Dieser auf Käufer ausgerichtete Leitfaden erklärt, wann ein Kunststoffbrecher nicht eingesetzt werden sollte, wie man anhand der Materiallänge und realistischer Kapazitätsgrenzen zwischen einem Brecher und einem Schredder wählt und welche “Hochleistungs”-Optionen oft unnötig sind.

Dieser Artikel richtet sich an Fachleute im Recyclingbereich und hilft Ihnen, kostspielige Fehler zu vermeiden und die richtige Zerkleinerungslösung für Ihre Recyclinganlage auszuwählen.

Dieser Artikel erläutert die sieben Hauptarten von Kunststoffen, welche Materialien üblicherweise recycelt werden, wofür recycelte Kunststoffe verwendet werden und welche Ausrüstung typischerweise für die einzelnen Recyclingprozesse benötigt wird. Ein praxisorientierter, ingenieurtechnischer Leitfaden für Recyclingunternehmen, Anlagenbetreiber und Projektentwickler.

Dieser Artikel erläutert die wichtigsten Anwendungsbereiche von PET-Flakes, gängige Qualitätsstufen und die technischen Indikatoren, die ihren Wert bestimmen – von Fasern und Folien bis hin zum Flaschen-zu-Flasche-Recycling. Ideal für Betreiber von Recyclinganlagen, Einkäufer von Anlagen und Projektinvestoren.

Trends im Recycling von Hartkunststoffen 2026: Der Leitfaden für industrielle Einkäufer zu profitabler Nachhaltigkeit

Die Landschaft des Hartkunststoffrecyclings verändert sich dramatisch. Mit Blick auf das Jahr 2026 entwickelt sich die Branche von der einfachen "Abfallreduzierung" hin zu einem stark regulierten, gewinnorientierten Sektor, der angetrieben wird von Gesetze zur erweiterten Herstellerverantwortung (EPR) und den globalen Vorgaben zur Kreislaufwirtschaft. Für Facility Manager und Recyclingunternehmen geht es nicht mehr nur um Umweltschutz – es geht um das operative Überleben und die Gewinnung von Marktanteilen.

Brancheninsight: Bis 2026 wird der globale Markt für recycelte Kunststoffe voraussichtlich ein starkes Wachstum verzeichnen, angetrieben durch neue Gesetze in den USA (z. B. in Washington, Kalifornien und New Jersey) und die EU-Richtlinie zur Kreislaufwirtschaft. Die Nachfrage verlagert sich insbesondere hin zu Hochreines rHDPE und rPP das mit Neuware konkurrieren kann.

Was definiert "Hartplastik" im industriellen Kontext?

Vor der Investition in Maschinen ist es entscheidend, die Materialströme zu unterscheiden. Starre Kunststoffe sind dichte, chemikalienbeständige Polymere, die eine aufwendige Verarbeitung erfordern. Im Gegensatz zu flexiblen Folien brechen oder verformen sie sich unter hoher Belastung, anstatt sich zu dehnen.

Gängige industrielle Feststoffströme:

- HDPE (Polyethylen hoher Dichte): Waschmittelflaschen, Chemikalienfässer, Rohre.

- PP (Polypropylen): Autostoßstangen, Batteriegehäuse, Lebensmittelbehälter.

- ABS/PS (Acrylnitril-Butadien-Styrol/Polystyrol): Elektronikschrott (WEEE) und Gerätegehäuse.

Die Verarbeitung dieser Materialien erfordert mehr als einen Standard-Schredder; sie verlangt ein kalibriertes System, das in der Lage ist, hohe Belastungen und hartnäckige Verunreinigungen zu bewältigen.

Wichtigste Trends, die die Maschinenauswahl im Jahr 2026 prägen

1. Der Aufstieg der "hochreinen" Wäscheleinen

Der Markt für minderwertiges Mahlgut schrumpft. Käufer fordern im Jahr 2026 eine Reinheit von 99,91 % (TP7T). Dieser Trend treibt einen technologischen Wandel hin zu Heißwasch- und Reibungswaschtechnologie.

Bei Energycle verzeichnen wir eine steigende Nachfrage nach integrierte Wäscheleinen Damit lassen sich Öle, chemische Rückstände und Etiketten in einem Arbeitsgang von starren Kunststoffen (wie HDPE-Milchflaschen oder PP-Ölbehältern) entfernen. Falls Ihre Pellets riechen oder Klebstoffreste enthalten, erzielen sie nur einen Bruchteil des Marktpreises.

2. Automatisierung und KI-gestützte Sortierung

Angesichts weltweit steigender Lohnkosten sind die Tage manueller Sortieranlagen gezählt. Moderne Recyclinganlagen integrieren optische Sortierer (NIR-Technologie) direkt in ihre Waschanlagen. Diese Systeme trennen automatisch nicht-zielgerichtete Polymere (wie beispielsweise PVC-Rohre in einem PP-Strom) vom Granulator ab, schützen so Ihre Maschinen und gewährleisten eine gleichbleibende Ausgabequalität.

3. Geschlossene Wasser- und Energiekreisläufe

Nachhaltigkeit betrifft nicht nur den Kunststoff selbst, sondern auch den gesamten Prozess. Die Vorschriften von 2026 werden den Wasserverbrauch von Recyclinganlagen genau unter die Lupe nehmen. Moderne Maschinen integrieren bereits folgende Merkmale:

30%

Geringerer Wasserverbrauch durch Filtration

VSD

Drehzahlumrichter zur Energieeinsparung

Maschinen, die mit Wasseraufbereitungs- und Recyclingsystemen ausgestattet sind, senken Ihre Betriebskosten über einen Zeitraum von 5 Jahren erheblich.

4. Umgang mit "schwierigen" starren Stoffströmen (EPR-Konformität)

Die EPR-Gesetze zwingen die Hersteller, schwierige Artikel wie z. B. zurückzunehmen. Autobatteriegehäuse Und Fässer für Agrarchemikalien. Diese Stoffe sind giftig und schwer zu verarbeiten. Standardmaschinen stoßen hier an ihre Grenzen. Der Trend geht daher hin zu spezialisierten Anlagen. Kombinationen aus Häcksler und Granulator die starker Beanspruchung und korrosiven Rückständen standhält, ohne dass die Klingen häufig gewechselt werden müssen.

Die Herausforderungen, denen Sie begegnen werden (und wie Sie sie lösen können)

✅ Die Chance

- Hohe Gewinnspannen: Hochwertige rHDPE-Pellets werden zu Preisen gehandelt, die nahe an den Preisen für Neuware liegen.

- Subventionen: Regierungen bieten Zuschüsse für die Umstellung auf effizientere Maschinen an.

- Skalierbarkeit: Modulare Maschinen ermöglichen es Ihnen, mit 500 kg/h zu beginnen und auf 2000 kg/h zu skalieren.

⚠️ Die Hindernisse

- Kontamination: Papieretiketten, Klebstoff und Metallfragmente können Extruderschnecken zerstören.

- Uneinheitliches Ausgangsmaterial: Das Mischen von Materialien mit unterschiedlichen Schmelzindizes führt zu Fehlern bei der Pelletierung.

- Instandhaltungskosten: Billige Maschinen vibrieren übermäßig, was zu Lagerschäden und Ausfallzeiten führt.

Bewährte Verfahren für nachhaltige Betriebsabläufe

Um sicherzustellen, dass Ihre Einrichtung auch im Jahr 2026 wettbewerbsfähig bleibt, sollten Sie diese Betriebsstandards einhalten:

- Investieren Sie in Vorvernichtung: Geben Sie niemals ganze Ballen direkt in einen Granulator. Verwenden Sie zuerst einen langsam laufenden, drehmomentstarken Zerkleinerer, um den Verschleiß zu reduzieren.

- Filtration ist König: Verwenden Sie Doppelkolben-Siebwechsler an Ihrem Extruder. Dadurch können Sie verschmutzte Siebe austauschen, ohne die Maschine anzuhalten, und so die Produktion rund um die Uhr aufrechterhalten.

- Regelmäßige Klingenwartung: Scharfe Klingen erzeugen weniger Staub und verbrauchen weniger Energie. Halten Sie einen festen Schärfplan ein.

💡 Kaufentscheidungsleitfaden 2026

Bevor Sie eine Maschine zum Recycling von Hartkunststoffen kaufen, sollten Sie dem Hersteller folgende Fragen stellen, um die Einhaltung der EEAT-Richtlinien und die Rentabilität sicherzustellen:

- Ist zur Wäscheleine eine Heißwaschmaschine enthalten? (Unverzichtbar zum Entfernen von Klebstoffen und Ölen aus festen Behältern).

- Aus welcher Stahlsorte bestehen Schnecke und Zylinder? (Achten Sie auf eine Bimetallbehandlung, um Abrieb durch verschmutzte Kunststoffe zu verhindern).

- Ist das Wassersystem ein geschlossener Kreislauf? (Entscheidend für die Senkung der Energiekosten und die Einhaltung von Umweltauflagen).

- Bieten Sie lokale Inbetriebnahme und Ersatzteile an? (Ausfallzeiten kosten Gewinn; stellen Sie sicher, dass Ihr Partner erreichbar ist).

Warum Energycle? Der Vorteil für professionelle Einkäufer

Die Recyclingbranche ist überschwemmt mit Standardmaschinen, die auf dem Papier gut aussehen, aber unter der Belastung des industriellen 24/7-Betriebs versagen. Wir bei Energycle verkaufen nicht einfach nur Maschinen; wir entwickeln sie. Schlüsselfertige Recyclinglösungen Zugeschnitten auf die regulatorischen Rahmenbedingungen von 2026.

Unser Anlagen zum Waschen und Granulieren von Hartkunststoffen Sie werden aus dickwandigem Stahl und präzisionsgefertigten Komponenten hergestellt, die für härteste Belastungen ausgelegt sind – von HDPE-Fässern bis hin zu PP-Kisten. Wir legen Wert auf Intelligente Automatisierung, wodurch Sie den Energieverbrauch und die Ausgabequalität in Echtzeit überwachen können.

Sind Sie bereit, Ihre Recyclinginfrastruktur zu modernisieren?

Lassen Sie sich nicht von veralteten Maschinen ausbremsen. Setzen Sie auf die Trends von 2026 mit Geräten, die auf Effizienz und höchste Reinheit ausgelegt sind.

Fordern Sie ein individuelles Lösungsangebot an