Le secret du granulateur : comment la taille de l'écran influence votre production de plastique

Pour les acheteurs, les ingénieurs et les techniciens de l'industrie plastique, comprendre chaque composant de votre équipement est essentiel pour optimiser la production. Un élément souvent sous-estimé granulateur de plastique L'écran est un élément essentiel. Sa taille n'est pas un détail mineur ; c'est un facteur crucial qui influence directement la qualité, la consistance et la qualité de votre plastique granulé.

Comprendre le granulateur de plastique : un bref rappel

Avant de nous plonger dans le vif du sujet des tailles d'écran, revenons brièvement sur ce qu'est un granulateur de plastique À la base, un granulateur (également appelé broyeur) est conçu pour réduire la taille des déchets plastiques – tels que les carottes, les canaux, les pièces rejetées ou les articles en plastique plus volumineux – en particules plus petites, plus faciles à gérer et souvent réutilisables, appelées rebroyés ou granulés.

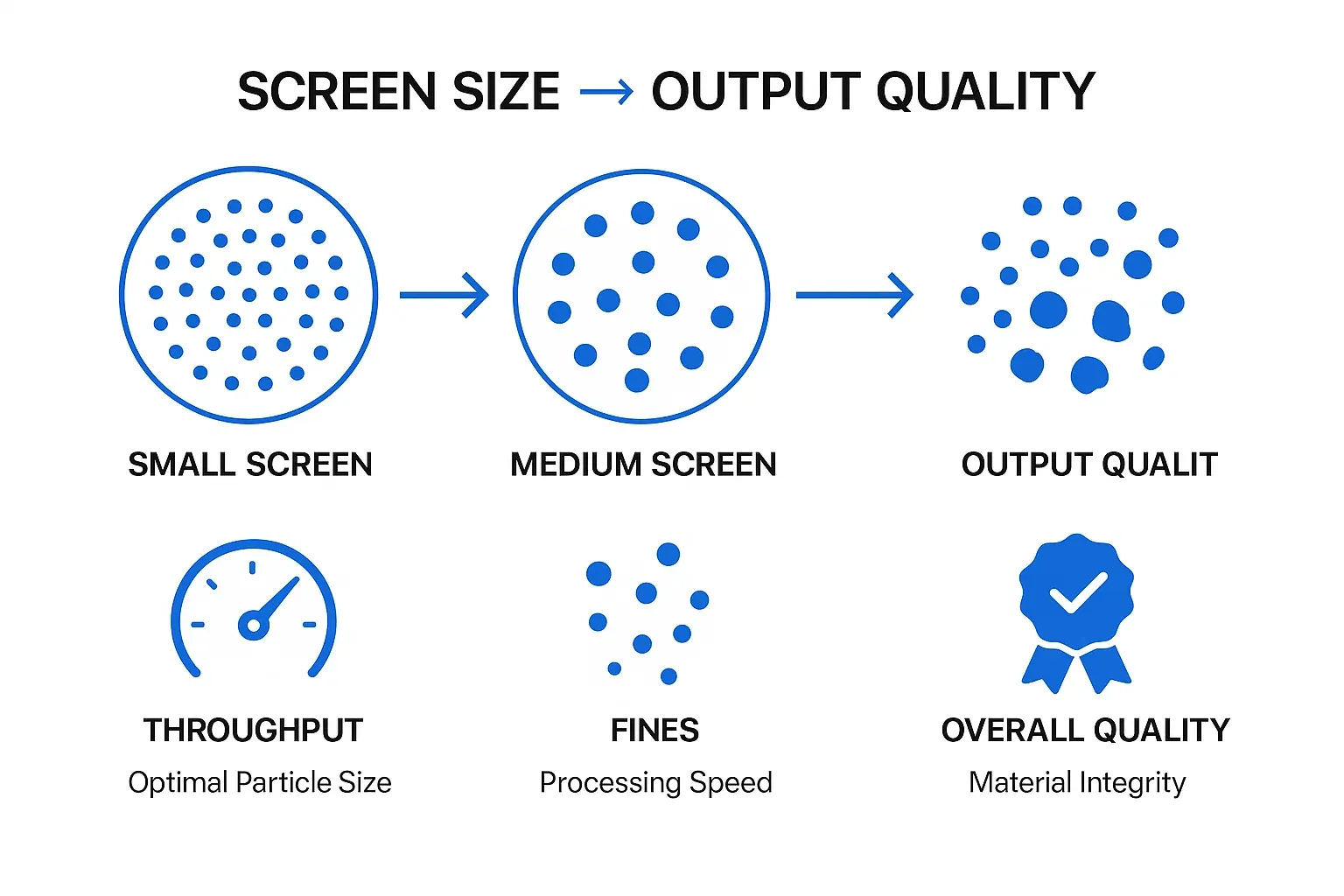

Flux de travail illustratif d'un granulateur de plastique :

1. Alimentation en plastique (entrée) → 2. Chambre de coupe (rotor avec couteaux) → 3. Tamis (calibrage) → 4. Plastique granulé (sortie)

Le plastique est introduit dans une chambre de découpe où des couteaux rotatifs et fixes le cisaillent et le découpent. Une fois les morceaux suffisamment petits, ils passent à travers un tamis percé de trous de taille spécifique, déterminant la taille maximale des granulés finaux.

Le rôle crucial du tamis dans un granulateur de plastique

L'écran dans un granulateur de plastique Il fait office de garde-barrière. Il s'agit d'une tôle ou d'une plaque perforée située sous la chambre de coupe. Ses principales fonctions sont :

- Détermination de la taille finale des particules : Le diamètre des trous du tamis détermine la taille maximale des particules granulées. Le matériau reste dans la chambre de coupe jusqu'à ce qu'il soit suffisamment petit pour passer à travers ces perforations.

- Assurer l'uniformité des particules : Un tamis bien choisi permet de produire un granulé plus homogène et uniforme, ce qui est essentiel pour de nombreux processus en aval comme le moulage par injection ou l'extrusion.

Sans le tamis approprié, vous risquez de vous retrouver avec un matériau trop gros, trop petit, trop incohérent ou avec une quantité excessive de poussière fine, ce qui peut avoir un impact négatif sur vos opérations ultérieures et sur la qualité de vos produits.

Comment la taille de l'écran affecte directement la qualité de sortie

Le choix du diamètre des trous de tamis est une question d'équilibre. Explorons les principaux facteurs qui influencent la taille du tamis sur le rendement :

Taille et uniformité des particules

C’est l’impact le plus direct.

- Trous d'écran plus petits (par exemple, 4 à 6 mm) : Produire des granulés plus petits, souvent plus uniformes. Ceci est généralement souhaitable pour les applications nécessitant un broyage fin et homogène, fondant et s'écoulant uniformément, comme le moulage par injection complexe. Cependant, cela peut réduire le rendement et augmenter le risque de fines particules.

- Trous d'écran plus grands (par exemple, 8-12 mm+) : Permet d'obtenir des granulés plus gros. Ceci peut être acceptable, voire préférable, pour les applications moins exigeantes ou lorsque le matériau rebroyé est mélangé à de la matière vierge dans des proportions plus faibles. Le rendement est généralement plus élevé.

L’objectif est d’atteindre le la plus petite taille de particule pratique que votre processus en aval peut gérer efficacement, sans créer d'amendes excessives ni compromettre inutilement le débit.

Débit et efficacité

Le débit fait référence à la quantité de matière qu'un granulateur peut traiter par unité de temps (par exemple, kg/heure).

- Écrans plus grands : Permet généralement un débit plus élevé car le matériau peut sortir de la chambre de coupe plus rapidement.

- Écrans plus petits : Le débit peut être réduit, car le matériau doit être découpé plusieurs fois pour atteindre la taille requise et passer à travers les trous plus petits. Cela signifie que les particules passent plus de temps dans la chambre de découpe.

C'est un compromis : privilégiez-vous des particules plus fines et plus uniformes au détriment de la vitesse de traitement, ou un débit plus élevé avec des particules légèrement plus grosses/moins uniformes est-il acceptable ?

Génération de fines et intégrité des matériaux

Les « fines » sont de très petites particules ou poussières. Un excès de fines est généralement indésirable, car elles peuvent :

- Causer des problèmes dans les systèmes de transport et d’alimentation.

- Conduire à une fusion et un traitement incohérents dans des machines telles que des extrudeuses ou des mouleuses par injection.

- Présentent un risque de poussière sur le lieu de travail.

- Représente une perte matérielle.

Bien que contre-intuitif, très petits écrans, en particulier avec les plastiques cassants, peut parfois entraîner une augmentation des fines. En effet, le matériau est soumis à des chocs répétés des couteaux, qui peinent à passer à travers les minuscules trous, ce qui peut le réduire en poussière au lieu d'être coupé proprement. À l'inverse, un tamis trop grand risque de ne pas réduire suffisamment le matériau, ce qui produit des particules surdimensionnées, source de problèmes. Le type de plastique joue également un rôle important : les plastiques souples se comportent différemment des plastiques rigides ou cassants.

Consommation d'énergie et accumulation de chaleur

Le traitement du matériau à travers des trous de tamis plus petits peut potentiellement conduire à :

- Augmentation de la consommation d'énergie : Le moteur travaille plus dur pendant plus longtemps pour réduire les particules à une taille plus petite.

- Accumulation de chaleur plus élevée : Une action de coupe et une friction accrues dans la chambre génèrent davantage de chaleur. Pour les plastiques thermosensibles (comme le PVC ou le PET dans une certaine mesure), une chaleur excessive peut entraîner une dégradation du matériau, altérer ses propriétés ou provoquer une décoloration.

Une conception adéquate de la machine, des couteaux bien aiguisés et un choix de tamis adapté peuvent atténuer ces problèmes. Certains granulateurs offrent également des fonctionnalités telles que le refroidissement par eau de la chambre de coupe.

Visualisation des performances : taille de l'écran par rapport aux indicateurs clés

Pour mieux illustrer ces relations, considérons les tendances générales suivantes (les performances réelles varient en fonction du matériau, du type de machine et de l’état du couteau) :

| Taille du trou de l'écran | Taille typique des particules | Débit relatif | Potentiel d'amendes (en fonction du matériau) | Application typique |

|---|---|---|---|---|

| Petit (par exemple, 4 à 6 mm) | Bien, uniforme | Inférieur | Modéré (peut être plus élevé avec des plastiques cassants) | Moulage de haute précision, utilisation élevée de matériaux de broyage % |

| Moyen (par exemple, 6 à 10 mm) | Moyen, assez uniforme | Moyen | Généralement faible à modéré | Moulage à usage général, extrusion |

| Grand (par exemple, 10-15 mm+) | Grossier, moins uniforme | Plus haut | Faible (mais les particules sont plus grosses) | Réduction des déchets volumineux, faible utilisation de matériaux broyés % |

Ce tableau fournit un aperçu simplifié. Effectuez toujours des essais avec votre matériau et votre application spécifiques pour déterminer la taille d'écran optimale.

Choisir la taille d'écran optimale : considérations clés

Choisir le bon écran pour votre granulateur de plastique implique de prendre en compte plusieurs facteurs :

- Type de matériau: Les plastiques cassants (par exemple, PS, SAN) peuvent se briser et produire davantage de particules fines avec des tamis très fins. Les plastiques plus souples et ductiles (par exemple, PE, PP) peuvent être plus tolérants, mais peuvent également s'étaler ou fondre sous l'effet d'une chaleur excessive.

- Qualité de sortie souhaitée : Quelle est la granulométrie maximale acceptable pour votre procédé en aval ? Quel doit être l'homogénéité des granulés ?

- Application en aval :

- Moulage par injection : Nécessite souvent des granulés plus fins et uniformes (par exemple, 4 à 8 mm) pour une fusion et un écoulement constants.

- Extrusion: Peut souvent tolérer des particules légèrement plus grosses ou moins uniformes (par exemple, 6 à 10 mm), mais la cohérence est toujours importante.

- Recyclage/Retraitement : Les exigences varient considérablement. Si le bois est vendu broyé, l'acheteur aura des spécifications.

- Exigences de débit : Quelle quantité de matériau devez-vous traiter par heure ? Comparez ce résultat à la granulométrie souhaitée.

- Pourcentage de rebroyé utilisé : Si vous utilisez un pourcentage élevé de matériaux broyés avec du matériau vierge, un granulé plus homogène et plus fin est généralement préféré.

- État des couteaux : Les couteaux bien aiguisés sont essentiels. Des couteaux émoussés écrasent et déchirent le matériau au lieu de le couper proprement, ce qui entraîne une augmentation de la production de fines et une consommation d'énergie accrue, quelle que soit la taille du tamis.

Conclusion : un petit choix avec un grand impact

L'écran de votre granulateur de plastique Un tamis est bien plus qu'une simple plaque métallique perforée. C'est un composant essentiel qui définit considérablement les caractéristiques de votre matériau granulaire. En comprenant l'impact des différentes tailles de tamis sur la granulométrie, l'uniformité, le débit, la production de fines et la consommation d'énergie, vous pouvez prendre des décisions éclairées. optimisez votre processus de granulation.

En cas de doute, consultez toujours le fabricant de votre granulateur ou un expert en traitement des matériaux. Essayer différentes tailles de tamis (si possible) pour vos matériaux et applications spécifiques peut améliorer considérablement la qualité de production et l'efficacité opérationnelle globale. N'oubliez pas : le choix du tamis le plus adapté garantit que votre rebroyé est un atout précieux, et non un casse-tête de traitement.

Besoin d'informations complémentaires sur les granulateurs de plastique ou de conseils d'experts ? Découvrez notre gamme. granulateurs de plastique ici ou contactez notre équipe technique dès aujourd'hui.