Miért fizet osztalékot a granulátor karbantartási terve?

A nem tervezett állásidők, az inkonzisztens újraőrlési minőség és a spirálisan elforduló pengék költségei mind a rossz karbantartásra vezethetők vissza. A nagyobb OEM-ek tanulmányai azt mutatják, hogy a „meghibásodásig tartó üzemről” egy strukturált megelőző programra való áttérés 65-85 %-val csökkentheti a granulátor állásidejét, és háromszorosára növelheti a kések élettartamát.

Főbb üzleti előnyök

| KPI | Reaktív karbantartás | Megelőző karbantartás | Prediktív (érzékelőalapú) |

|---|---|---|---|

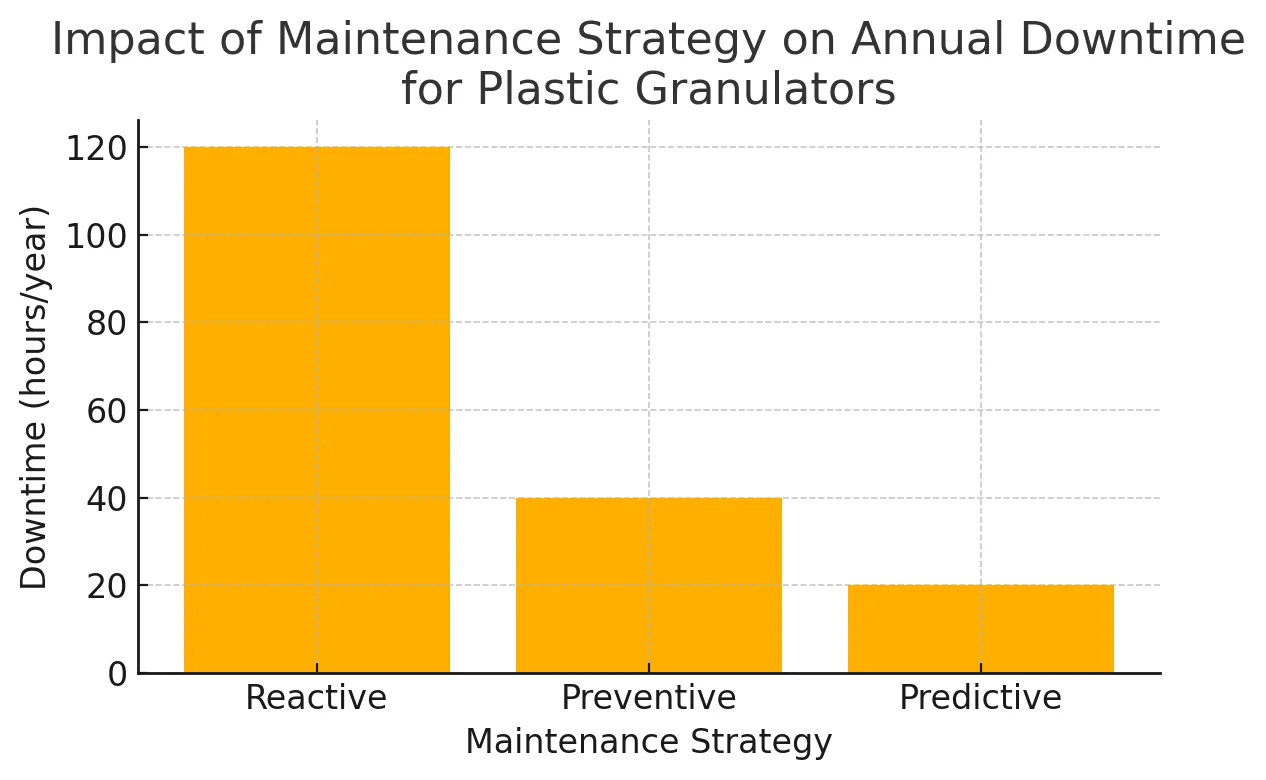

| Éves állásidő (óra)** | 120 | 40 | 20 |

| Késköltség (US$/t) | $9.50 | $4.20 | $3.10 |

| Energiafelhasználás (kWh/t) | 98 | 72 | 68 |

**A vizuális összehasonlításhoz lásd az alábbi oszlopdiagramot.**

Napi ellenőrzések – 5 perc, ami órákat takarít meg később

- Vizuális tisztítás – Távolítsa el a finom szennyeződéseket a garat, a vágókamra és a szűrő körül, hogy elkerülje a hő felhalmozódását és a lángot.

- Figyeljen a zajra és a rezgésre – A hirtelen sípoló hang gyakran késhézag-eltolódásra vagy meglazult rotorcsavarokra utal.

- Képernyő állapota – Az eltömődött vagy deformálódott szűrőket azonnal cserélje ki; már egy 10 %-s elzáródás is 15 %-val növelheti a motor terhelését.

- Motorhőmérséklet és áramerősség – Naplózás és trendkövetés; a tüskék tompa pengéket vagy csúszó szíjat jeleznek.

- Biztonsági reteszek – Műszakindításkor ellenőrizze a kapu és a tartály kapcsolóit.

Heti/havi megelőző feladatok

| Intervallum | Feladat | Miért fontos |

|---|---|---|

| Heti | Ellenőrizze a hajtószíj feszességét és kopását | A laza szíjak energiát pazarolnak és felgyorsítják a csapágyak kopását. |

| Ellenőrizze a kés és a késágy közötti rést (tipikusan 0,10–0,25 mm) | A megfelelő rés megőrzi az éles széleket és csökkenti a porképződést. | |

| Ellenőrizze a rotorcsapágyakat zsírtalanítás szempontjából | A túlzott kenés vagy a tömítés meghibásodásának korai jele. | |

| Havi | Csapágyak zsírozása (GÉPgyártó által meghatározott zsír) | Megakadályozza a túlmelegedést és a beragadást. |

| Nyomatékellenőrzés minden kamrarögzítő elemnél | Megszünteti a rezgés okozta lazulást. | |

| Elektromos szekrény ellenőrzése: csatlakozók, megszakítók | A hő okozta elszíneződés túlterhelésre vagy rossz érintkezésre utal. |

Penge- és szitaápolás – A minőségi újraélezés lelke

- Élezd meg, mielőtt a tompaság láthatóvá válik. Jó szabály: vékony film esetén 40–60 óránként, vastag alkatrészek esetén 80–100 óránként élezze újra. A pengék kb. 10-szer élezhetők csere előtt.

- Használjon precíziós szerszámot. A köszörülés utáni menetemelkedésnek meg kell egyeznie az eredeti gyári specifikációval, hogy elkerülje a rotor visszafordíthatatlan károsodását.

- Egyensúlyozás és párosítás szettek között. A késeket mindig párosával szerelje fel, hogy a rotor egyensúlyban maradjon és korlátozza a csapágyterhelést.

- Képernyőkészlet. Gépenként két tartalék szitát kell tartani; a sérült nyílások torzítják a szemcseméretet és növelik a finomszemcsék mennyiségét.

Por- és szennyeződés-szabályozás

A túlzott finom por mennyisége károsítja az extrudálást és a fröccsöntést. Szereljen fel egy beépített porleválasztót vagy ciklont, és ürítse ki a gyűjtőtartályokat naponta. Ellenőrizze az elszívó légáramlását; egy 20 % csepp megduplázza a finom por átvitelét.

Motor, sebességváltó és hajtásrendszer

- Szíjbeállítás. A 2 mm-nél nagyobb beállítási eltérés a felére csökkenti a szíj élettartamát.

- Hajtóműolaj mintavétel. A negyedéves olajelemzés a korai gödrösödést azonosítja.

- Lágyindítás vagy frekvenciaváltó. Csökkenti a bekapcsolási áramot és a mechanikai ütéseket, meghosszabbítva a motor élettartamát.

Prediktív karbantartás alkalmazása

A megfizethető IoT-érzékelők még a kis üzemek számára is realisztikussá teszik az állapotalapú szolgáltatást:

| Érzékelő | Észleli | Tipikus riasztás |

|---|---|---|

| Rezgés (IMU) | Csapágykopás, rotor kiegyensúlyozatlansága | RMS sebesség >6 mm/s |

| Infravörös hőmérséklet | Motor túlmelegedés | >90 °C állórész hőmérséklet |

| Áramváltó | Terhelési tüskék, tompa kések | +15 % az alapértékhez képest |

Az automatizált riasztások a tűzoltásról a proaktív késcserékre irányítják át a csapatokat, kiküszöbölve a nem tervezett leállásokat.

Műanyag granulátor munkafolyamata – Ahol a karbantartás a legfontosabb

A fenti képgaléria egy tipikus granulációs sort mutat be, kiemelve az ellenőrzőpontokat (garat, vágókamra, szitaasztal, ürítőventilátor). Használja vizuális segédletként a kezelők betanításakor.

A karbantartási stratégia teljesítményre gyakorolt hatása

Az alábbi diagram azt szemlélteti, hogyan csökken az állásidő a reaktív karbantartásról a prediktív karbantartásra való áttérés során.

(A fenti diagram)

Használja az állásidő-különbséget a befektetés megtérülésének megállapításához: egy 75 kW-os granulátor minden tétlen órája körülbelül US$180 dollárba kerül az elveszett áteresztőképesség és a munkaerő miatt.

Saját karbantartási ütemterv összeállítása

- Kezdje az OEM ajánlásokkal és igazítsa az anyagkeverékhez (abrazív üvegszálas PP vs. lágy LDPE).

- Naplózza mindent – kések üzemórái, képernyőcserék, szíjcserék. Egy egyszerű táblázatkezelő vagy CMMS is megteszi.

- Képezze és ruházza fel a gépkezelőket az Ön feladataival. A meghibásodások 80 % esetében mutatkoznak korai tünetek, amelyeket a gyártósoron dolgozó személyzet észrevehet.

- Tartsa meg a kritikus fontosságú pótalkatrészeket. Minimum: teljes késkészlet, két szűrő, hajtószíj készlet, zsír, főcsapágyak.

Biztonság az első

A vágókamrába való belépés előtt mindig kövesse a kizárási/kijelölési (LOTO) utasításokat. Ellenőrizze, hogy nincs-e tárolt energia – a szíjak, lendkerekek és hidraulikus fedelek áramtalanított állapotban is megtartják az erőt.

Konklúzió – Öt tanulság

- Egy dokumentált megelőző terv >60 %-val csökkenti az állásidőt.

- Az éles, megfelelően beállított kések a legolcsóbb áteresztőképesség-növelők.

- A szíj, csapágy és szűrő ellenőrzése perceket vesz igénybe; a hanyagság napokba kerül.

- A porszabályozás és a motorterhelés trendjének változása javítja mind a termékminőséget, mind az energiafogyasztást.

- A prediktív karbantartási technológiák ma már megfizethetőek – kezdjük kicsiben, rezgésérzékelőkkel.

Ezen gyakorlatok integrálásával a beszerzők és a műszaki csapatok biztosíthatják, hogy granulátor-befektetéseik állandó őrlési minőséget, alacsonyabb üzemeltetési költségeket és maximális üzemidőt biztosítsanak.