Il segreto del granulatore: come le dimensioni dello schermo influenzano la produzione di plastica

Per gli addetti agli acquisti, gli ingegneri e i tecnici del settore delle materie plastiche, comprendere ogni componente delle proprie attrezzature è fondamentale per ottimizzare la produzione. Un elemento spesso sottovalutato in un granulatore di plastica è lo schermo. Le sue dimensioni non sono solo un dettaglio minore; sono un fattore critico che influenza direttamente la qualità, la consistenza e l'idoneità della plastica granulata.

Capire il granulatore di plastica: un rapido ripasso

Prima di addentrarci nei dettagli delle dimensioni dello schermo, rivediamo brevemente cosa significa granulatore di plastica In sostanza, un granulatore (noto anche come macinatore) è progettato per ridurre le dimensioni dei rifiuti di plastica, come materozze, canali di colata, parti di scarto o oggetti di plastica più grandi, in particelle più piccole, più gestibili e spesso riutilizzabili, chiamate granulato o macinato.

Flusso di lavoro esemplificativo di un granulatore di plastica:

1. Alimentazione plastica (ingresso) → 2. Camera di taglio (rotore con coltelli) → 3. Setaccio (calibratura) → 4. Plastica granulata (uscita)

La plastica viene immessa in una camera di taglio dove lame rotanti e fisse tagliano e sminuzzano il materiale. Una volta che i pezzi sono sufficientemente piccoli, passano attraverso un setaccio con fori di dimensioni specifiche, determinando la dimensione massima del granulato finale.

Il ruolo cruciale dello schermo in un granulatore di plastica

Lo schermo in un granulatore di plastica Agisce come un gatekeeper. È una lamiera o piastra metallica perforata situata sotto la camera di taglio. Le sue funzioni principali sono:

- Determinazione della dimensione finale delle particelle: Il diametro dei fori nel setaccio determina la dimensione massima delle particelle granulate. Il materiale rimane nella camera di taglio finché non è abbastanza piccolo da passare attraverso questi fori.

- Garantire l'uniformità delle particelle: Un setaccio ben scelto aiuta a produrre un granulato più omogeneo e uniforme, il che è essenziale per molti processi a valle come lo stampaggio a iniezione o l'estrusione.

Senza il setaccio corretto, si rischia di ottenere un materiale troppo grande, troppo piccolo, troppo incoerente o con una quantità eccessiva di polvere fine, tutti fattori che possono influire negativamente sulle operazioni successive e sulla qualità del prodotto.

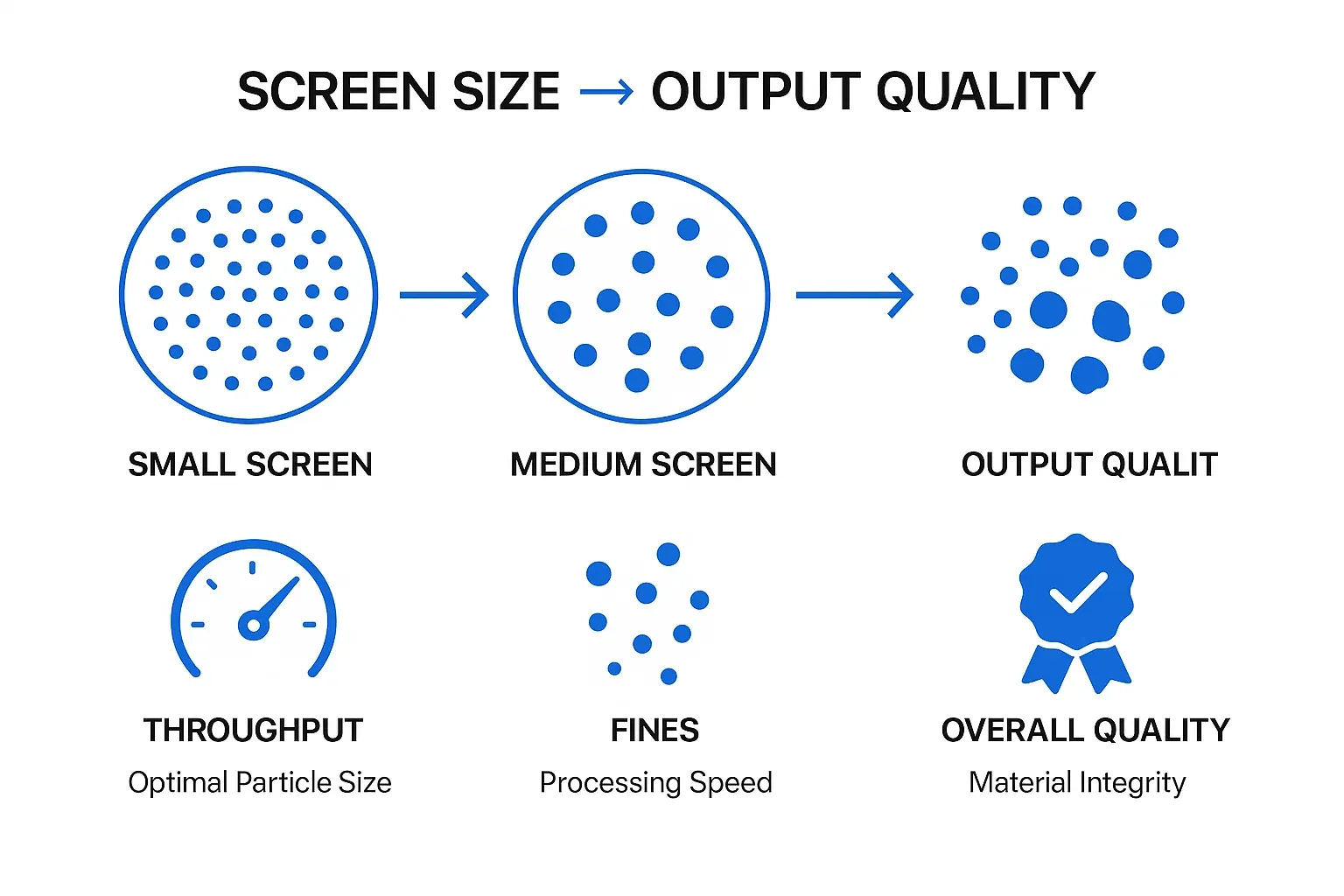

Come le dimensioni dello schermo influiscono direttamente sulla qualità dell'output

La scelta del diametro del foro del vaglio è un gioco di equilibri. Analizziamo i principali modi in cui le dimensioni del vaglio influenzano la resa:

Dimensioni e uniformità delle particelle

Questo è l'impatto più diretto.

- Fori dello schermo più piccoli (ad esempio, 4-6 mm): Produce granuli più piccoli, spesso più uniformi. Questo è generalmente auspicabile per applicazioni che richiedono un macinato fine e omogeneo, che si fonde e scorre in modo uniforme, come lo stampaggio a iniezione complesso. Tuttavia, ottenere questo risultato potrebbe ridurre la produttività e aumentare il rischio di particelle fini.

- Fori dello schermo più grandi (ad esempio, 8-12 mm+): Si ottengono granuli più grandi. Questo può essere accettabile, o addirittura preferibile, per applicazioni meno impegnative o quando il macinato viene miscelato con materiale vergine in percentuali inferiori. La produttività è in genere maggiore.

L'obiettivo è raggiungere il dimensione minima delle particelle praticabili che il processo a valle può gestire in modo efficiente, senza creare sanzioni eccessive o compromettere inutilmente la produttività.

Capacità produttiva ed efficienza

La produttività si riferisce alla quantità di materiale che un granulatore può elaborare per unità di tempo (ad esempio, kg/ora).

- Schermi più grandi: In genere consentono una maggiore produttività perché il materiale può uscire più rapidamente dalla camera di taglio.

- Schermi più piccoli: Può ridurre la produttività poiché il materiale deve essere tagliato più volte per raggiungere la dimensione necessaria per passare attraverso i fori più piccoli. Ciò significa che le particelle trascorrono più tempo nella camera di taglio.

È una questione di compromesso: dare la priorità a particelle più fini e uniformi a scapito della velocità di elaborazione oppure è accettabile una maggiore produttività con particelle leggermente più grandi/meno uniformi?

Generazione di multe e integrità dei materiali

Le "fine" sono particelle o polveri molto piccole. Una quantità eccessiva di fine è generalmente indesiderabile in quanto può:

- Causa problemi nei sistemi di trasporto e alimentazione.

- Porta a una fusione e a una lavorazione non uniformi in macchinari come estrusori o macchine per stampaggio a iniezione.

- Rappresentano un rischio di polvere sul posto di lavoro.

- Rappresentano una perdita materiale.

Sebbene controintuitivo, schermi molto piccoli, soprattutto con plastiche fragili, può talvolta portare a un aumento delle multe. Questo perché il materiale viene ripetutamente colpito dalle lame mentre fatica a passare attraverso i minuscoli fori, causandone potenzialmente la frattura in polvere anziché un taglio netto. Al contrario, un setaccio troppo grande potrebbe non ridurre il materiale a sufficienza, dando origine a particelle sovradimensionate che a loro volta causano problemi. Anche il tipo di plastica gioca un ruolo significativo in questo caso: le plastiche flessibili si comportano in modo diverso da quelle rigide o fragili.

Consumo energetico e accumulo di calore

L'elaborazione del materiale attraverso fori di setaccio più piccoli può potenzialmente portare a:

- Aumento del consumo energetico: Il motore lavora di più e più a lungo per ridurre le particelle in dimensioni più piccole.

- Maggiore accumulo di calore: Una maggiore azione di taglio e l'attrito all'interno della camera generano più calore. Per le materie plastiche sensibili al calore (come PVC o PET, in una certa misura), un calore eccessivo può portare alla degradazione del materiale, alterandone le proprietà o causandone lo scolorimento.

Una progettazione adeguata della macchina, lame affilate e una selezione appropriata del setaccio possono mitigare questi problemi. Alcuni granulatori offrono anche funzionalità come il raffreddamento ad acqua per la camera di taglio.

Visualizzazione delle prestazioni: dimensioni dello schermo vs. parametri chiave

Per illustrare meglio queste relazioni, consideriamo le seguenti tendenze generali (le prestazioni effettive varieranno in base al materiale, al tipo di macchina e alle condizioni della lama):

| Dimensioni del foro dello schermo | Dimensione tipica delle particelle | Throughput relativo | Potenziali sanzioni (dipendenti dal materiale) | Applicazione tipica |

|---|---|---|---|---|

| Piccolo (ad esempio, 4-6 mm) | Bene, uniforme | Inferiore | Moderato (può essere più alto con plastiche fragili) | Stampaggio ad alta precisione, elevato utilizzo di macinato % |

| Medio (ad esempio, 6-10 mm) | Medio, abbastanza uniforme | Medio | Generalmente da basso a moderato | Stampaggio per uso generale, estrusione |

| Grande (ad esempio, 10-15 mm+) | Grossolano, meno uniforme | Più alto | Basso (ma le particelle sono più grandi) | Riduzione dei rifiuti ingombranti, basso utilizzo di macinato % |

Questa tabella fornisce una panoramica semplificata. Effettuare sempre delle prove con il materiale e l'applicazione specifici per determinare la dimensione ottimale del setaccio.

Scelta della dimensione ottimale dello schermo: considerazioni chiave

Selezione dello schermo giusto per il tuo granulatore di plastica comporta la considerazione di diversi fattori:

- Tipo di materiale: Le plastiche fragili (ad esempio PS, SAN) potrebbero frantumarsi e produrre più particelle fini con retini molto piccoli. Le plastiche più morbide e duttili (ad esempio PE, PP) potrebbero essere più tolleranti, ma possono anche fondersi o sgretolarsi se viene generato troppo calore.

- Qualità di output desiderata: Qual è la granulometria massima accettabile per il vostro processo a valle? Quanto devono essere uniformi i granuli?

- Applicazione a valle:

- Stampaggio a iniezione: Spesso richiede granuli più fini e uniformi (ad esempio 4-8 mm) per una fusione e un flusso costanti.

- Estrusione: Spesso si possono tollerare particelle leggermente più grandi o meno uniformi (ad esempio 6-10 mm), ma la consistenza è comunque importante.

- Riciclo/Rielaborazione: I requisiti variano notevolmente. Se viene venduto come macinato, l'acquirente dovrà fornire specifiche.

- Requisiti di produttività: Quanto materiale devi processare all'ora? Calcola il rapporto con la granulometria desiderata.

- Percentuale di macinato utilizzato: Se si utilizza un'elevata percentuale di macinato insieme a materiale vergine, solitamente è preferibile un granulato più omogeneo e fine.

- Condizioni dei coltelli: Avere lame affilate è fondamentale. Lame smussate schiacciano e strappano il materiale anziché tagliarlo in modo netto, con conseguente produzione di più particelle fini e un maggiore consumo energetico, indipendentemente dalle dimensioni del setaccio.

Conclusione: una piccola scelta dal grande impatto

Lo schermo nel tuo granulatore di plastica è molto più di una semplice piastra metallica forata. È un componente fondamentale che definisce in modo significativo le caratteristiche del materiale granulato. Comprendendo come le diverse dimensioni del setaccio influenzino la granulometria, l'uniformità, la produttività, la generazione di particelle fini e il consumo energetico, è possibile prendere decisioni consapevoli. ottimizza il tuo processo di granulazione.

In caso di dubbi, consultare sempre il produttore del granulatore o un esperto di lavorazione dei materiali. Sperimentare diverse dimensioni del setaccio (se possibile) per i materiali e le applicazioni specifici può portare a miglioramenti sostanziali nella qualità del risultato finale e nell'efficienza operativa complessiva. Ricordate, la scelta del setaccio giusto contribuisce a garantire che il vostro macinato sia una risorsa preziosa, non un problema di lavorazione.

Cerchi maggiori informazioni sui granulatori di plastica o hai bisogno di consigli da esperti? Esplora la nostra gamma di granulatori di plastica qui oppure contatta oggi stesso il nostro team tecnico.