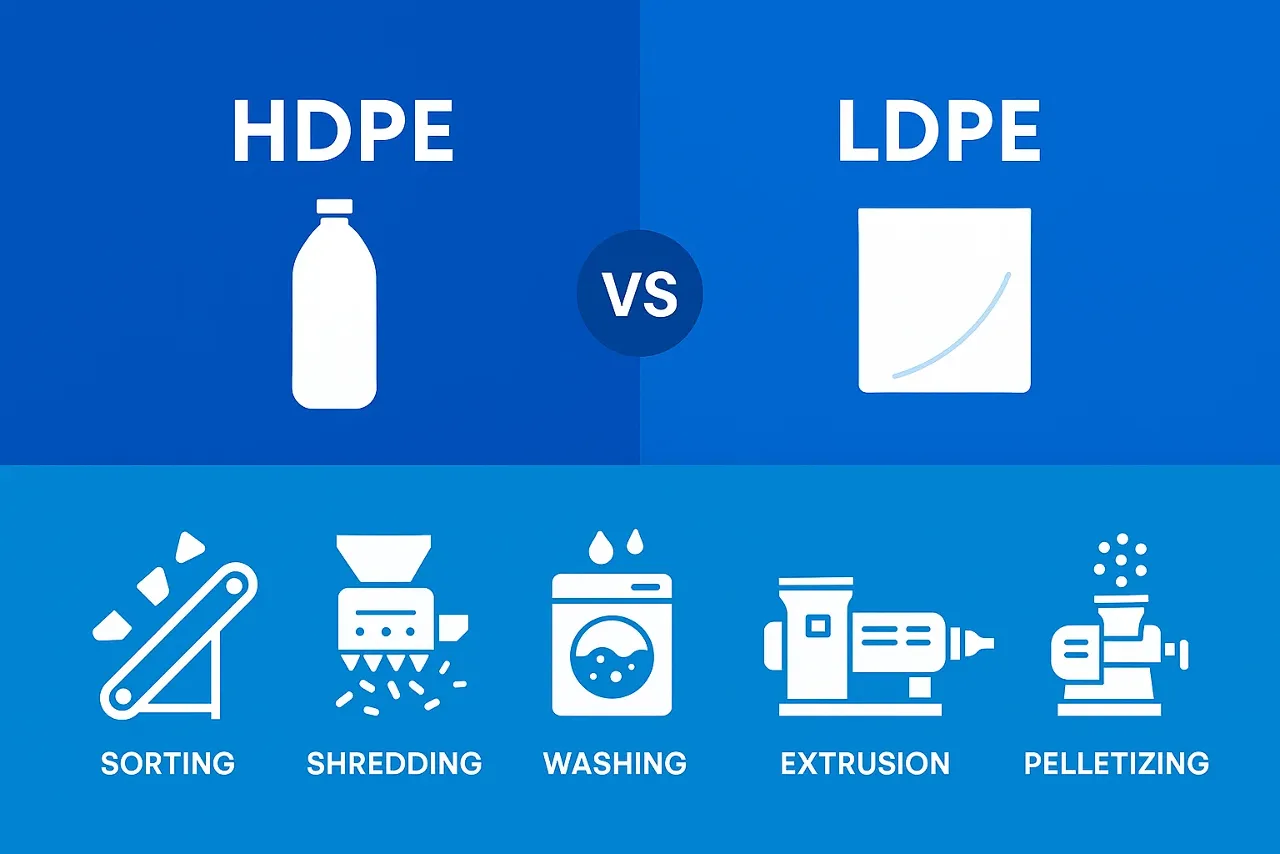

Quando si progettano macchinari per il riciclaggio, è fondamentale comprendere le caratteristiche distintive del polietilene ad alta densità (HDPE) e del polietilene a bassa densità (LDPE).

Queste due plastiche presentano proprietà significativamente diverse, che incidono sulla scelta dei macchinari, sui parametri operativi e sui costi complessivi di riciclo. Questa guida offre approfondimenti completi su come queste differenze influenzino le specifiche dei macchinari, aiutando i lettori a prendere decisioni consapevoli per operazioni di riciclo efficaci.

A. Selezione e separazione: tecnologie di adattamento alle caratteristiche della resina

Una selezione efficiente è fondamentale per produrre materiali riciclati di alta qualità. La scelta della tecnologia di selezione dipende in larga misura dal fatto che si tratti di contenitori rigidi in HDPE o di film flessibili in LDPE.

Tecniche di selezione dell'HDPE

L'HDPE ha in genere una densità di 0,941–0,970 g/cm³, consentendogli di galleggiare in acqua. Questa proprietà semplifica la separazione da plastiche più dense come PET e PVC utilizzando vasche di galleggiamento. Inoltre, i selezionatori ottici nel vicino infrarosso (NIR) sono efficaci nel distinguere tra HDPE naturale e colorato e nel separare l'HDPE da altri polimeri. Tuttavia, i pigmenti scuri (valori L ≤40 o riflettanza nel vicino infrarosso ≤10%) possono ridurre la precisione della selezione nel vicino infrarosso. La forma rigida dei prodotti in HDPE, come le bottiglie, si adatta bene ai nastri trasportatori, ai vagli e ai sistemi ottici di selezione convenzionali, sebbene in alcuni impianti i piccoli oggetti possano essere erroneamente rimossi insieme ai frammenti di vetro.

Tecniche di selezione LDPE

L'LDPE ha una densità inferiore di circa 0,910–0,940 g/cm³, consentendo anche la separazione per flottazione. Tuttavia, distinguere l'LDPE dall'HDPE nei flussi misti rappresenta una sfida. La natura flessibile e filmosa dell'LDPE causa spesso aggrovigliamenti e blocchi nei sistemi automatizzati, riducendo significativamente l'efficienza di selezione. Pertanto, sono necessarie apparecchiature specializzate come separatori balistici, classificatori ad aria o una selezione manuale complessa. La selezione iniziale dell'LDPE si basa in genere sulla sua forma bidimensionale a film rispetto ai contenitori tridimensionali.

Implicazioni sui costi dell'ordinamento

I macchinari di selezione per film in LDPE sono in genere più complessi e costosi a causa delle caratteristiche specifiche che prevengono l'aggrovigliamento e della maggiore dipendenza dal lavoro manuale. Al contrario, le linee di selezione per HDPE potrebbero essere più semplici, ma richiedono macchinari più robusti per la gestione di materiali rigidi. Pertanto, i costi del sistema di selezione sono in gran parte determinati dal tipo di resina (rigida rispetto a film) e dai livelli di purezza desiderati.

B. Riduzione delle dimensioni: personalizzazione dei distruggidocumenti per prestazioni ottimali

Un'adeguata riduzione dimensionale è essenziale prima del lavaggio e dell'estrusione. HDPE e LDPE richiedono design di triturazione diversi a causa dei loro distinti comportamenti meccanici.

Riduzione delle dimensioni dell'HDPE

Gli articoli rigidi in HDPE (bottiglie, casse, tubi) richiedono trituratori robusti con motori ad alta coppia, lame resistenti e una struttura robusta. I trituratori monoalbero offrono un controllo preciso delle particelle, mentre i trituratori bialbero sono adatti a una maggiore produttività e a materiali più resistenti. Questa elevata resistenza si traduce in maggiori costi iniziali e spese operative legate all'usura delle lame.

Riduzione delle dimensioni dell'LDPE

I film in LDPE sono problematici perché si avvolgono facilmente attorno ai rotori, causando inceppamenti e tempi di fermo. I trituratori progettati specificamente per i film in LDPE sono dotati di rotori specializzati, meccanismi anti-aggrovigliamento e configurazioni precise delle lame. Talvolta, la triturazione viene preceduta da processi di densificazione o agglomerazione per migliorare l'uniformità del materiale in ingresso. Sebbene i trituratori in LDPE richiedano una forza di taglio inferiore, comportano costi più elevati a causa delle loro sofisticate caratteristiche progettuali.

Implicazioni sui costi della riduzione delle dimensioni

I trituratori in HDPE richiedono investimenti iniziali più elevati a causa della struttura robusta e dei requisiti di potenza. I trituratori in LDPE, sebbene meno potenti, presentano ulteriori complessità di progettazione, che potenzialmente li rendono altrettanto costosi o addirittura superiori in determinate applicazioni. La manutenzione delle lame rappresenta una spesa operativa continua per entrambe le resine.

C. Lavaggio e decontaminazione: garantire la purezza attraverso soluzioni su misura

Un lavaggio efficace è fondamentale per la rimozione dei contaminanti, che varia notevolmente tra i processi di riciclaggio di HDPE e LDPE.

Sistemi di lavaggio HDPE

L'HDPE richiede un lavaggio intensivo per rimuovere adesivi, residui di prodotti (alimenti, oli), sporco e residui di etichette. Le lavatrici a frizione, combinate con vasche di lavaggio flottanti, rimuovono efficacemente questi contaminanti. Alcuni sistemi integrano trattamenti chimici caustici e spruzzi ad alta pressione per una maggiore efficacia di pulizia.

Sistemi di lavaggio LDPE

I film in LDPE, in particolare quelli agricoli, presentano un carico di contaminazione più elevato (terra, oli, sostanze chimiche) e richiedono processi di lavaggio più complessi e multistadio. Questi sistemi possono prevedere prelavaggio, diverse fasi di lavaggio a frizione e lavaggio a caldo (acqua calda con detergenti) per i contaminanti più ostinati. L'ampia superficie e la struttura stratificata dell'LDPE aumentano la difficoltà e i costi di una pulizia accurata.

Implicazioni sui costi del lavaggio

I processi di lavaggio dell'LDPE presentano spesso costi di capitale e operativi più elevati a causa della complessità, del consumo energetico (lavaggio a caldo) e dei complessi requisiti di trattamento delle acque. Il lavaggio dell'HDPE è generalmente più semplice e meno costoso, sebbene il trattamento delle acque reflue rimanga significativo per entrambe le resine.

D. Fusione ed estrusione: precisione nella temperatura e nella progettazione della vite

La fusione e l'estrusione convertono i fiocchi di plastica in pellet e le caratteristiche di fusione specifiche dell'HDPE e dell'LDPE influenzano notevolmente la progettazione dell'estrusore.

Estrusione di HDPE

L'HDPE si scioglie a temperature più elevate (120–180°C, occasionalmente fino a 280°C), che richiedono elementi riscaldanti robusti, materiali durevoli per vite e cilindro e un isolamento efficace. Gli estrusori monovite sono tipici, sebbene possano essere utilizzati modelli a doppia vite per una migliore miscelazione.

Estrusione di LDPE

L'LDPE ha un punto di fusione più basso (105–115 °C), che richiede un controllo preciso della temperatura per evitarne la degradazione. A causa della sua struttura ramificata e della minore viscosità, l'LDPE potrebbe richiedere viti con design specifici o estrusori monovite a doppio stadio per filtrazione intensiva, omogeneizzazione e degasaggio, soprattutto in film altamente contaminati.

Implicazioni sui costi dell'estrusione

Gli estrusori di HDPE hanno generalmente un consumo energetico più elevato a causa delle temperature elevate, con conseguenti maggiori costi operativi. Gli estrusori di LDPE potrebbero avere costi energetici di fusione inferiori, ma investimenti di capitale iniziale potenzialmente più elevati a causa dei controlli di temperatura specializzati e delle configurazioni a doppio stadio necessarie per la produzione di pellet di alta qualità.

E. Essiccazione e Pellettizzazione: Garantire la Qualità del Pellet attraverso Processi Personalizzati

L'efficienza di essiccazione e i metodi di pellettizzazione influiscono direttamente sulla qualità del prodotto finale, con sfide specifiche presentate da ogni resina.

Essiccazione e pellettizzazione dell'HDPE

I fiocchi di HDPE vengono sottoposti a essiccazione centrifuga meccanica seguita da essiccazione ad aria calda per ottenere un basso contenuto di umidità. La pellettizzazione a filamenti è tipica dell'HDPE, offrendo semplicità, affidabilità ed economicità.

Essiccazione e pellettizzazione di LDPE

I film in LDPE trattengono una notevole quantità di umidità, richiedendo un'essiccazione più approfondita (dewatering meccanico più essiccazione termica), con conseguente aumento dei costi energetici e delle attrezzature. I pelletizzatori ad anello d'acqua, spesso preferiti per l'LDPE, gestiscono efficacemente la bassa viscosità e l'appiccicosità, ma richiedono un investimento iniziale maggiore rispetto ai pelletizzatori a filamento.

Implicazioni sui costi dell'essiccazione e della pellettizzazione

I sistemi in LDPE comportano costi di essiccazione più elevati a causa della maggiore ritenzione di umidità e della complessità del processo. I pelletizzatori ad anello d'acqua, tipicamente utilizzati per l'LDPE, comportano maggiori investimenti rispetto ai più semplici impianti di pellettizzazione a filamenti per l'HDPE.

Riepilogo delle considerazioni chiave sui macchinari

| Componente di macchinari | Considerazioni sull'HDPE | Considerazioni sull'LDPE | Principali fattori di costo |

|---|---|---|---|

| Ordinamento | Selezione ottica NIR robusta per oggetti rigidi | Separazione balistica, ad aria e smistamento manuale specializzati per pellicole | Sistemi complessi di movimentazione dei film, intensità di lavoro manuale |

| Triturazione | Lame robuste e ad alta coppia per materiali resistenti | Design del rotore/lama anti-groviglio, possibile densificazione | Elevata potenza e design robusto (HDPE); caratteristiche anti-groviglio specializzate (LDPE) |

| Lavaggio | Lavaggio intensivo a frizione, separazione flottante-lavaggio | Sistemi di lavaggio a caldo multistadio per contaminazione elevata | Complessità, intensità, consumo energetico (LDPE) |

| Asciugatura | Essiccazione centrifuga e ad aria calda | Essiccazione meccanica e termica migliorata per film | Maggiore capacità e consumo energetico per i film LDPE |

| Estrusione | Capacità di resistenza alle alte temperature, design robusto della vite | Controllo preciso della temperatura, doppio stadio, degasaggio | Robustezza alla temperatura (HDPE), controlli precisi e complessità (LDPE) |

| Pellettizzazione | Pellettizzazione semplice a filamenti | Pellettizzazione ad anello d'acqua grazie alla bassa viscosità/appiccicosità | Attrezzature specializzate per la pellettizzazione (LDPE) |

Conclusione

Comprendere le proprietà uniche di HDPE e LDPE è essenziale nella progettazione o nella scelta dei macchinari per il riciclaggio. Ottimizzare queste scelte in base alle caratteristiche della resina garantisce operazioni efficienti, prodotti riciclati di alta qualità e soluzioni di riciclaggio convenienti.