In het huidige maakbedrijf is de circulaire economie niet langer een nicheconcept, maar een commerciële noodzaak. Het omzetten van industrieel afval in hoogwaardige, herbruikbare grondstoffen is cruciaal voor duurzaamheid, naleving van regelgeving en economisch voordeel. Het proces achter deze transformatie kan echter vaak een black box lijken. Wat er werkelijk gebeurt in een industriële afvalrecyclingmachine?

Voor fabrikanten, exploitanten van recyclinginstallaties en kopers van apparatuur is inzicht in dit proces essentieel voor het nemen van weloverwogen investeringsbeslissingen. Een recyclinglijn is geen enkel apparaat, maar een geavanceerd, geïntegreerd systeem waarbij elke fase cruciaal is voor het succes van de volgende.

Bij Energycle-machineWij zijn gespecialiseerd in het ontwerpen en bouwen van deze robuuste systemen. Dankzij jarenlange praktijkervaring hebben we uit de eerste hand gezien hoe een goed geoptimaliseerde recyclinglijn aanzienlijke waarde uit afvalstromen kan halen. Deze gids zal de mystiek ervan verduidelijken. industrieel recyclingprocesen deze stap voor stap opsplitsen om de duidelijkheid en het technische inzicht te bieden die professionals in de sector nodig hebben.

Het kernconcept: van verontreinigd afval naar waardevolle grondstof

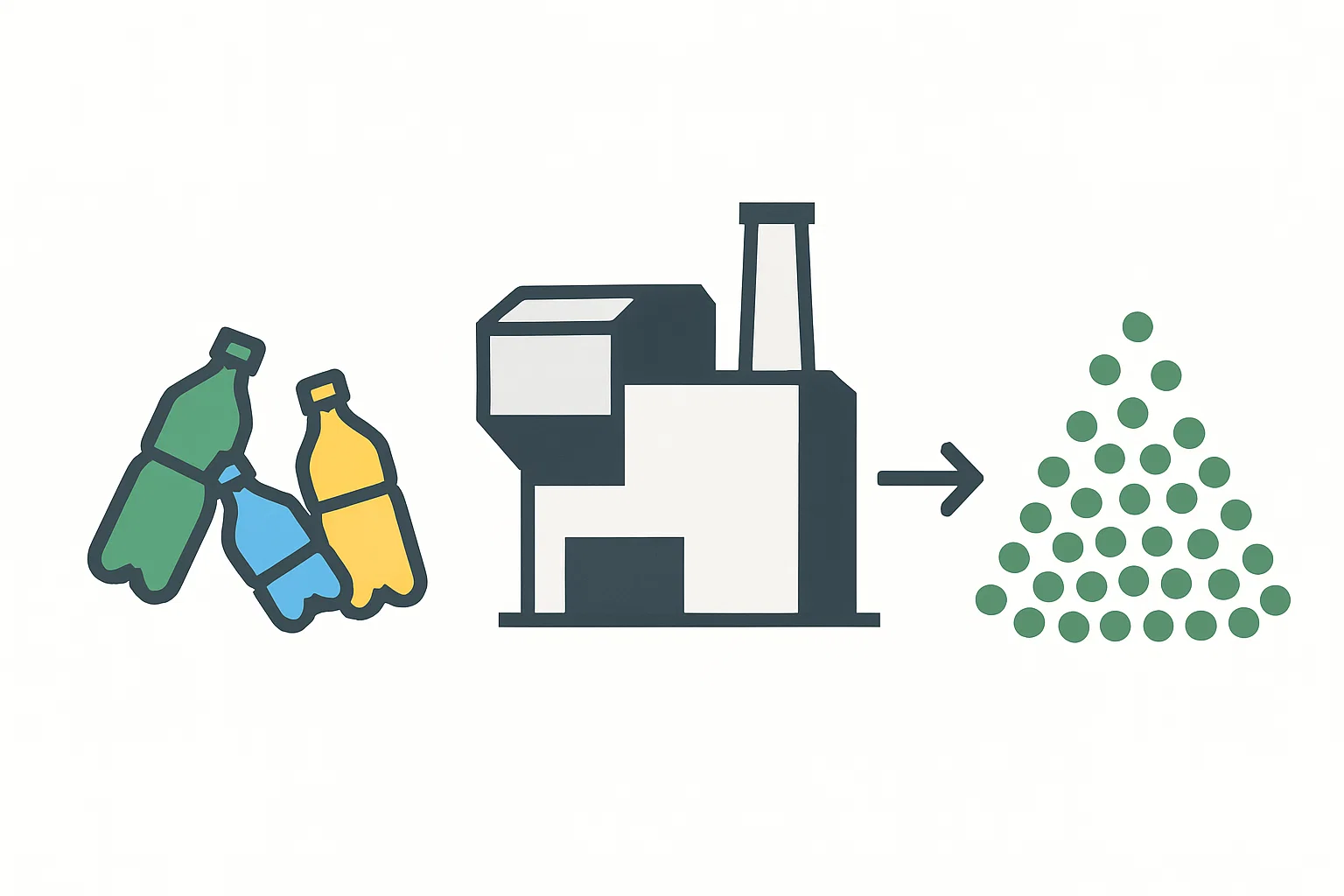

Het primaire doel van elke afvalrecyclingmachine Het systeem bestaat uit het omzetten van een heterogene, vaak verontreinigde stroom postindustrieel of post-consumer afval in een schone, uniforme en waardevolle grondstof. Deze grondstof, meestal in de vorm van pellets of hoogwaardige vlokken, kan vervolgens opnieuw in de productiecyclus worden gebracht, waardoor de afhankelijkheid van primaire materialen afneemt.

De reis van afval naar hulpbron omvat doorgaans vijf belangrijke fasen:

- Sorteren en scheiden

- Verkleinen (versnipperen en vermalen)

- Reiniging (wassen en schoonmaken)

- Drogen en ontwateren

- Eindtransformatie (smelten en pelletiseren)

Laten we eens kijken wat er gebeurt in elk van deze cruciale fasen van het recyclen.

Fase 1: De cruciale eerste stap – sorteren en scheiden

De kwaliteit van uw eindproduct wordt al aan het begin van het proces bepaald. Effectieve sortering is onontkoombaar, aangezien verontreiniging de grootste bedreiging vormt voor de productie van hoogwaardig recyclaat. Het doel is om het doelmateriaal (bijv. PET-flessen, HDPE-vaten, PP-folie) te isoleren van alle andere materialen, zoals verschillende soorten plastic, metalen, papier en organisch afval.

Handmatig sorteren

Zelfs in de meest geavanceerde faciliteiten speelt handmatige sortering vaak een rol. Medewerkers van een sorteerlijn identificeren en verwijderen visueel grote verontreinigingen, onjuiste materiaalsoorten en items die schade aan de machines in het vervolgproces kunnen veroorzaken. Hoewel het arbeidsintensief is, biedt het een cruciale laag van kwaliteitscontrole die geautomatiseerde systemen soms over het hoofd zien.

Geautomatiseerde technologie voor afvalsortering

Voor industriële toepassingen met grote volumes is automatisering essentieel. Moderne recyclinglijnen maken gebruik van een reeks geavanceerde technologie voor afvalscheiding:

- Ballistische scheiders: Deze machines gebruiken peddels om materialen te scheiden op basis van hun fysieke eigenschappen. Zo worden 2D-materialen (folies, papier) effectief gescheiden van 3D-materialen (verpakkingen, flessen).

- Magnetische scheiders: Met behulp van krachtige bovenleidingmagneten of magneettrommels worden ferrometalen (staal, ijzer) uit de afvalstroom gehaald.

- Wervelstroomscheiders: Deze worden gebruikt om non-ferrometalen zoals aluminium blikjes en folie uit te werpen. Een snel roterende magnetische rotor induceert een "wervelstroom" in het metaal, waardoor een afstotende kracht ontstaat die het van de transportband afslingert.

- Nabij-infrarood (NIR) spectroscopie: Dit is het toppunt van technologie voor het sorteren van kunststof. Terwijl materialen langs NIR-sensoren passeren, wordt er licht op geschenen. Elk type polymeer reflecteert het licht op een unieke manier, waardoor een "vingerafdruk" ontstaat. De sensor identificeert het materiaal en blaast het met nauwkeurig gerichte luchtstralen op de juiste transportband. Dit zorgt voor een zeer nauwkeurige scheiding van kunststoffen zoals PET, HDPE en PP.

Een goed ontworpen sorteerfase, waarin zowel handmatige als geautomatiseerde elementen worden gecombineerd, vormt de basis waarop het hele proces wordt uitgevoerd. proces van plastic recyclingmachines is gebouwd.

Fase 2: Verkleinen – Versnipperen en vermalen

Nadat het materiaal is gesorteerd, moet het worden verkleind tot een kleiner, uniformer formaat. Dit dient verschillende doelen: het maakt het materiaal gemakkelijker te hanteren en te transporteren, het maakt vastzittend vuil en verontreinigingen los en het vergroot het oppervlak voor een effectiever wasproces.

De rol van de industriële versnipperaar

Voor omvangrijke of taaie materialen zoals kunststofafval, vaten of foliebalen wordt de primaire verkleining uitgevoerd door een industriële versnipperaar. Hoe werkt een plasticversnipperaar? Het maakt doorgaans gebruik van een of twee langzaam draaiende assen, uitgerust met zware snijmessen. Deze lage snelheid en hoge koppel zorgen ervoor dat er krachtig door dichte materialen kan worden gescheurd en gesneden zonder overmatige hitte of fijnstof te produceren. De uitvoergrootte wordt geregeld door een scherm onder de snijkamer.

Granulatoren en brekers

Na het eerste versnipperen, of als eerste stap voor minder omvangrijke producten zoals flessen, wordt een granulator (of crusher) gebruikt. Granulatoren werken op een veel hogere snelheid dan shredders. Een open rotor met schuin geplaatste messen snijdt het materiaal tegen stationaire bedmessen, waardoor het snel in kleine, uniforme vlokken of "hermaalsel" wordt gehakt.

Het kiezen van de juiste verkleiningsapparatuur is cruciaal. Een shredder of granulator met een verkeerde maat kan een groot knelpunt vormen. Het team van Energycle-machine helpt klanten bij het selecteren van de optimale machines op basis van hun specifieke afvaltype, volume en gewenste doorvoer. Zo wordt ervoor gezorgd dat de volledige lijn soepel functioneert.

Fase 3: Het zuiveringsproces – Wassen en reinigen

Hier begint de echte transformatie. Het versnipperde en gegranuleerde materiaal zit nog steeds vol met verontreinigingen zoals vuil, zand, voedselresten, lijm van etiketten en oliën. belang van afvalwassen bij recycling kan niet genoeg worden benadrukt: het is deze fase die de kwaliteit en waarde van het materiaal verhoogt.

Een complete waslijn is een systeem met meerdere stappen dat is ontworpen om zuiverheid te bereiken door middel van wrijving, dichtheid en temperatuur.

- Hoge wrijvingswasmachine/-schrobmachine: De plastic vlokken worden in een hogesnelheidsmachine gevoerd, waar peddels of schroeven ze met water tegen elkaar en tegen de oppervlakken van de machine schrobben. Deze intensieve mechanische werking verwijdert effectief hardnekkig vuil en papieren etiketten.

- Vlotter-zinktanks: Dit is een slimme manier om natuurkunde te gebruiken om materialen te scheiden op basis van dichtheid. De gemengde plastic vlokken worden ondergedompeld in een grote tank met water. Zwaardere kunststoffen zoals PET (polyethyleentereftalaat) zinken, terwijl lichtere polyolefinen zoals PE (polyethyleen) en PP (polypropyleen) blijven drijven. Dit is een zeer effectieve en energiezuinige manier om verschillende soorten polymeren te scheiden.

- Warme wassystemen: Voor materialen die zwaar vervuild zijn door olie, vet of hardnekkige lijm, is een hete wasbeurt noodzakelijk. De vlokken worden gewassen in heet water (meestal 60-85 °C) met toevoeging van natronloog of een reinigingsmiddel. Dit verzeept vetten en lost lijm op, wat zorgt voor een zuiver eindproduct.

Een robuuste wasfase is essentieel voor elke serieuze recyclingoperatie. Voor meer informatie over deze cruciale fase kunt u onze uitgebreide recycling wassystemendie ontworpen zijn voor maximale efficiëntie en reinigingskracht.

Fase 4: Vocht verwijderen – Ontwateren en drogen

Na het intensieve wasproces zijn de plastic vlokken verzadigd met water. Dit vocht moet vóór de laatste smeltfase worden verwijderd, omdat restwater het polymeer kan aantasten en onvolkomenheden in het eindproduct kan veroorzaken.

De ontwateringsproces bij kunststofrecycling is meestal een proces in twee stappen:

- Mechanische ontwatering: De natte vlokken worden eerst door een centrifugaaldroger of een schroefpers gestuurd. Deze machines gebruiken mechanische kracht om het grootste deel van het vrijstromende water eruit te persen, waardoor het vochtgehalte doorgaans daalt van meer dan 30% tot minder dan 5-10%. Dit is een zeer energiezuinige eerste stap.

- Thermisch drogen: Om het resterende oppervlaktevocht te verwijderen, worden de vlokken door een thermisch droogsysteem geleid. Dit houdt meestal in dat de vlokken door een stroom hete lucht in een reeks roestvrijstalen buizen worden getransporteerd. Het systeem is zorgvuldig gekalibreerd om het vochtgehalte terug te brengen tot het vereiste niveau (vaak lager dan 1%) zonder oververhitting of smelten van het plastic. Energycle-machine Droogsystemen zijn ontworpen voor deze nauwkeurige temperatuurregeling.

Fase 5: De laatste transformatie – Smelten en pelletiseren

Dit is de laatste fase, waarin de schone, droge vlokken weer worden omgezet in een uniforme, gemakkelijk verwerkbare grondstof. Dit wordt bereikt met behulp van een pelletiseermachine voor gerecycled plastic, wat in feite een gespecialiseerde extruder is.

Het extrusieproces

De schone vlokken worden in de trechter van een extruder gevoerd. Een grote, roterende schroef transporteert de vlokken langs een verwarmde cilinder. De combinatie van de hitte van de cilinder en de schuifwrijving van de schroefbeweging smelt het plastic tot een homogeen gesmolten polymeer. Tijdens dit proces kunnen additieven zoals kleurstoffen, uv-stabilisatoren of verwerkingshulpmiddelen worden toegevoegd. Het gesmolten plastic wordt vervolgens door een zeefpakket (smeltfilter) geperst om alle laatste, minuscule verontreinigingen zoals fijn metaal of gecarboniseerde deeltjes te verwijderen.

Pelletiseersystemen

Zodra het gesmolten polymeer de extruderkop verlaat, moet het in pellets worden gesneden. De twee meest voorkomende methoden zijn:

- Strandpelletiseren: Het gesmolten plastic wordt geëxtrudeerd in lange strengen, zoals spaghetti, die in een waterbad worden afgekoeld voordat ze in een pelletiseermachine worden gedaan, die de strengen in kleine cilinders snijdt.

- Onderwaterpelletiseren: De matrijskop is ondergedompeld in een met water gevulde kamer. Zodra het gesmolten plastic de matrijs verlaat, snijdt een roterende snijkop het direct in kleine, bolvormige pellets, die direct worden afgekoeld en gestold door het water. Deze methode produceert gelijkmatigere pellets en wordt vaak gebruikt voor toepassingen met grote volumes en hoge kwaliteit.

De pellets die hieruit ontstaan, vormen het eindproduct: een hoogwaardige, gerecyclede grondstof die klaar is om te worden verkocht of gebruikt bij de productie van nieuwe producten. Daarmee is de kringloop gesloten.

Alles bij elkaar brengen: het voordeel van de Energycle-machine

Begrip wat zijn de fasen van recycling laat zien dat een succesvolle operatie afhangt van meer dan alleen individuele machines. Het vereist een naadloos geïntegreerd systeem waarbij elk onderdeel perfect op de andere is afgestemd. voordelen van een complete recyclinglijn De oplossingen die door één deskundige leverancier zijn ontworpen, bieden onder meer een geoptimaliseerde doorvoer, een lager energieverbruik, een consistente uitvoerkwaliteit en één aanspreekpunt voor service en ondersteuning.

Bij Energycle-machineWij verkopen niet alleen apparatuur; wij bieden een complete oplossing Energycle Machine recyclingoplossingenWe werken nauw samen met onze klanten om hun specifieke grondstof- en kwaliteitsvereisten te begrijpen en ontwerpen op maat gemaakte lijnen die prestaties, betrouwbaarheid en een sterk rendement op uw investering leveren. Onze expertise zorgt ervoor dat u niet zomaar een product koopt. afvalrecyclingmachine, maar investeer in een winstgevende en duurzame toekomst voor uw bedrijf.

Veelgestelde vragen (FAQ)

1. Welke soorten afval kunnen deze machines verwerken?

Industriële recyclinglijnen kunnen worden geconfigureerd voor de verwerking van een breed scala aan materialen. Voor kunststoffen omvat dit harde kunststoffen zoals HDPE-vaten en -kratten, PET-flessen en postindustriële PP- of PS-onderdelen. Ze kunnen ook specifiek worden ontworpen voor zachte kunststoffen zoals LDPE/LLDPE-folies uit commerciële of agrarische bronnen. Elke lijn is geoptimaliseerd voor de specifieke materiaaleigenschappen.

2. Hoeveel ruimte is er nodig voor een complete afvalrecyclinglijn?

De omvang varieert aanzienlijk, afhankelijk van de capaciteit en complexiteit van de lijn. Een eenvoudige lijn met een lage capaciteit kan een paar honderd vierkante meter beslaan, terwijl een volautomatisch systeem met een hoog volume en uitgebreide sortering en wassing enkele duizenden vierkante meters kan beslaan. Een belangrijk onderdeel van de service van Energycle-machine verzorgt lay-outontwerpen om de lijn te optimaliseren voor de beschikbare ruimte.

3. Wat is de belangrijkste factor voor de productie van hoogwaardig gerecycled materiaal?

Hoewel elke fase belangrijk is, zijn de meest kritische factoren de eerste sortering en de grondigheid van de wasfase. Je kunt geen hoogwaardig materiaal maken van een verontreinigde grondstof. Het zo snel en effectief mogelijk verwijderen van verontreinigingen (andere kunststoffen, metalen, papier, vuil en lijm) is de sleutel tot het produceren van een waardevol eindproduct.

4. Hoe garandeert Energycle Machine de betrouwbaarheid van haar apparatuur?

We bouwen onze machines met hoogwaardige componenten, robuuste stalen frames en slijtvaste materialen voor alle contactdelen. Onze ontwerpen zijn gebaseerd op jarenlange praktijkervaring en richten zich op onderhoudsgemak en operationele stabiliteit. Bovendien bieden we uitgebreide technische ondersteuning, training voor operators en reserveonderdelenservice om maximale uptime en een lange levensduur van uw investering te garanderen.

Conclusie: Samenwerken voor een duurzame toekomst

A afvalrecyclingmachine is veel meer dan een eenvoudig apparaat; het is een geavanceerd systeem dat de principes van de circulaire economie belichaamt. Door industrieel en post-consumer afval om te zetten in waardevolle grondstoffen, spelen deze systemen een cruciale rol in het creëren van een duurzamere en efficiëntere productiesector.

De juiste afvalrecyclingmachine kiezen En, nog belangrijker, de juiste partner kiezen is een beslissing die uw activiteiten jarenlang zal beïnvloeden. Een partner met bewezen ervaring, technische expertise en een toewijding aan kwaliteit is essentieel.

Bent u klaar om te ontdekken hoe een industrieel recyclingsysteem uw bedrijf ten goede kan komen? Neem dan vandaag nog contact op met de experts van Energycle Machine. Wij helpen u graag de complexiteit van recycling te doorgronden en een oplossing te ontwikkelen die resultaat oplevert.