A. Definitie en kernfunctie

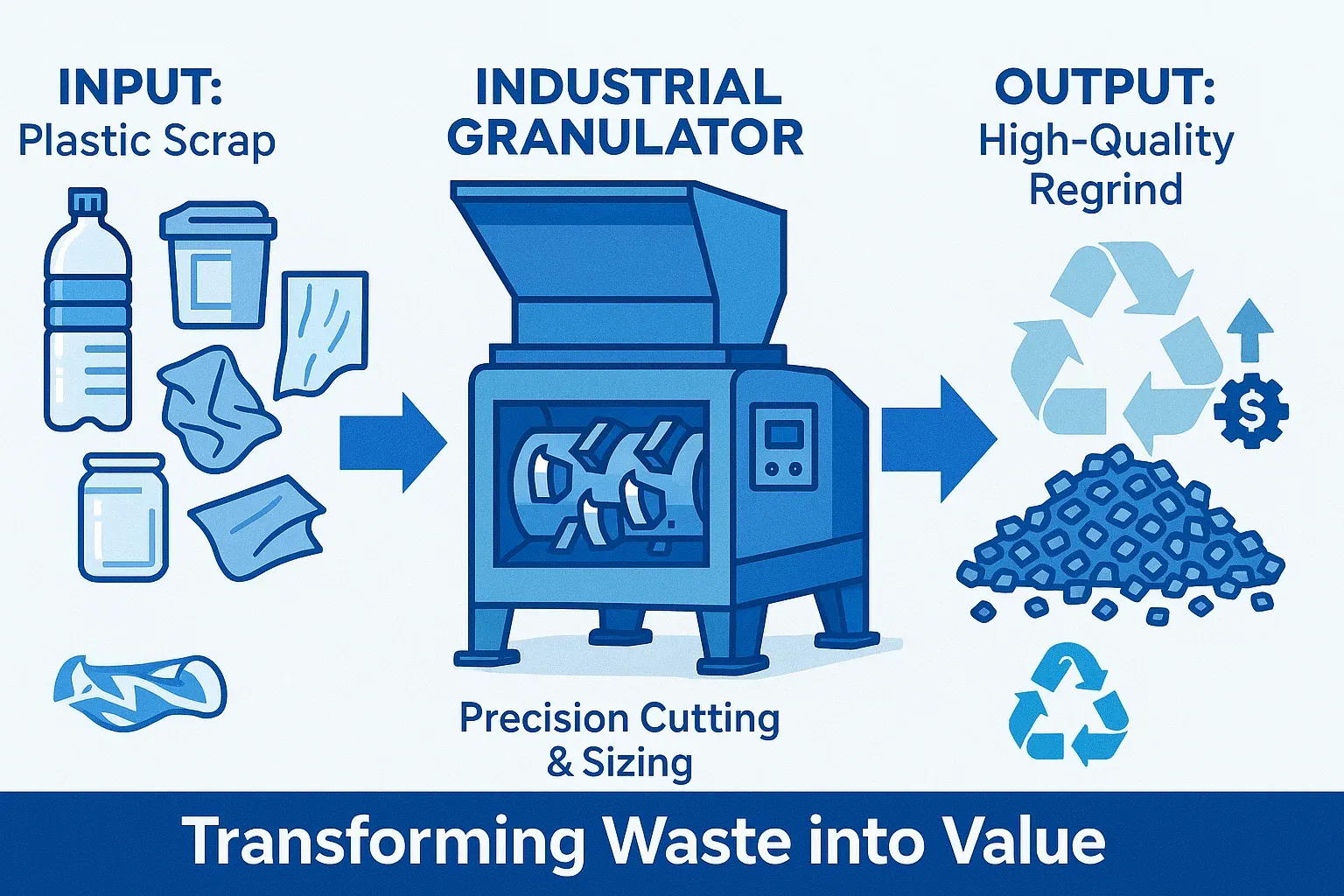

Een industriële granulator, vaak aangeduid als een kunststofgranulator of -maler, is een gespecialiseerde machine die is ontworpen om materialen – voornamelijk kunststoffen – te verkleinen tot kleine deeltjes van consistente grootte, bekend als granulaat, vlokken of maalgoed. De kernfunctie van een granulator is het produceren van een hoogwaardig, uniform eindproduct dat geschikt is voor directe herverwerking, recycling of andere toepassingen die nauwkeurige deeltjeseigenschappen vereisen. In tegenstelling tot shredders die grof vermalen, zijn granulatoren ontworpen voor precisie en finesse bij het verkleinen, meestal werkend met hoge snelheden en een laag koppel om materialen te snijden en te snijden.

B. Werkingsmechanisme

1. Werkingsprincipe: hoge snelheid, laag koppel, nauwkeurig snijden/snijden

Granulatoren werken volgens een principe dat sterk contrasteert met dat van shredders: ze maken gebruik van hoge rotatiesnelheden met een relatief laag koppel. Standaard rotorsnelheden variëren doorgaans van 400 tot 500 tpm, maar kunnen bij sommige modellen oplopen tot 1460 tpm. De verkleining wordt bereikt door een specifieke snij- of slicingactie, vaak vergeleken met het mechanisme van een schaar, waarbij scherpe messen herhaaldelijk kleine "hapjes" van het materiaal nemen. Deze snijactie met hoge snelheid is ontworpen om zuiver gesneden, uniforme deeltjes te produceren in plaats van de gescheurde of vermalen output die kenmerkend is voor shredders. Doordat ze vertrouwen op snelheid in plaats van brute kracht, zijn granulatoren het meest geschikt voor materialen die minder volumineus en taai zijn dan die welke door shredders worden verwerkt.

2. Belangrijkste componenten

De nauwkeurigheid van granulatoren is afhankelijk van hun specifieke componentontwerp:

- Rotoren en messen: Granulatoren zijn voorzien van een rotor met meerdere scherpe, roterende messen. Deze messen werken nauw samen met een of meer stationaire (bed- of dode) messen in de snijkamer. De kwaliteit en scherpte van deze messen, vaak gemaakt van hoogwaardig, warmtebehandeld staal, zijn cruciaal voor een efficiënte granulatie en een hoge outputkwaliteit.

- Snijkamer: De snijkamer is ontworpen om de snijwerking te optimaliseren en de materiaalstroom naar de zeef te vergemakkelijken. Sommige gespecialiseerde granulatoren, met name in farmaceutische of chemische toepassingen, noemen dit een mengkom of granulatiekamer en kunnen waaiers of choppers bevatten voor verschillende granulatieprocessen, zoals agglomeratie. Voor kunststofgranulatoren is het rotor/mes/zeefsysteem echter de standaardconfiguratie.

- Schermen (essentieel voor de maatvoering): Een geperforeerde zeef is een onmisbaar onderdeel van een granulator en bevindt zich aan de onderkant of aan de rand van de snijkamer. De nauwkeurig gedimensioneerde gaten in deze zeef (meestal variërend van 6 mm tot 12 mm, of ongeveer 1/4 tot 3/8 inch) bepalen de uiteindelijke deeltjesgrootte en zorgen voor een uniforme output. Het materiaal wordt continu gesneden en hersneden in de kamer totdat het klein genoeg is om door deze zeefopeningen te passen. De zeef is daarom een cruciaal onderdeel van de kwaliteitscontrole. In tegenstelling tot shredders, waar zeefgroeven zorgen voor een grove korrelgrootteverdeling of optioneel zijn, is de zeef bij granulatoren essentieel voor het bereiken van de gewenste output. Het materiaal wordt vastgehouden en herhaaldelijk verwerkt door de messen totdat de deeltjes voldoen aan de gewenste groottespecificatie van de zeef. Dit nauwgezette proces garandeert de hoge uniformiteit en specifieke deeltjesafmetingen die nodig zijn voor direct hergebruik in productieprocessen zoals spuitgieten of extrusie. De keuze van de zeefgrootte bepaalt dan ook direct de eigenschappen van het maalgoed, waardoor de keuze, integriteit en het onderhoud van de zeef van cruciaal belang zijn voor optimale granulatorprestaties en de economische waarde van de output. Dit betekent ook dat granulatoren minder tolerant zijn voor verontreinigingen die het scherm zouden kunnen verstoppen of de messen zouden kunnen beschadigen.

- Vliegwielen: Vanwege hun motoren met een lager koppel maken veel granulatoren gebruik van zware vliegwielen. Deze vliegwielen slaan kinetische energie op en leveren zo de benodigde impuls en snijkracht om het materiaal effectief te snijden, vooral tijdens piekbelastingen.

3. Soorten granulatoren

Granulatoren zijn verkrijgbaar in verschillende configuraties, afhankelijk van de operationele schaal en de specifieke toepassingsbehoeften, voornamelijk in de kunststofindustrie:

- Granulatoren naast de pers: Dit zijn relatief kleine, compacte units, ontworpen voor inline gebruik direct naast kunststofverwerkingsmachines, zoals spuitgietmachines of blaasvormmachines. Ze worden gebruikt om kleine hoeveelheden productieafval, zoals gietkanalen, gietkanalen en kleine defecte onderdelen, te vermalen, zodat het maalgoed direct weer in het productieproces kan worden hergebruikt.

- Centrale granulatoren: Centrale granulatoren zijn groter en krachtiger dan modellen naast de pers en zijn ontworpen om grotere hoeveelheden schrootmateriaal te verwerken die afkomstig zijn van meerdere verwerkingslijnen of vormcellen. Deze categorie kan zware of "hog" granulatoren omvatten, die zijn ontworpen om grotere, dikkere onderdelen en spoelingen te verwerken.

- Thermoforming Granulators: Dit zijn gespecialiseerde units die zijn ontworpen voor de verwerking van het skeletafval en de snijresten die ontstaan tijdens het thermoformingproces.

- Natte versus droge granulatoren: Hoewel de primaire focus van deze vergelijking ligt op droge granulatoren die worden gebruikt in de recycling van kunststof, is het belangrijk om op te merken dat "granulatie" als breder industrieel proces natte methoden kan omvatten. Natte granulatoren voegen tijdens het gebruik vloeistoffen (bijv. water, detergenten) toe, vaak om verontreinigde materialen te reinigen of de machines te koelen. Droge granulatoren, die zonder vloeistoffen werken, zijn standaard in de meeste kunststofgiet-, thermovorm- en extrusiefaciliteiten. De bredere industriële context van granulatie, zoals gezien in de farmaceutische, voedingsmiddelen- en chemische sector, kan verschillende mechanismen omvatten, zoals agglomeratie of wervelbedgranulatie, om specifieke deeltjesvormen te creëren. Om echter te kunnen vergelijken met shredders in afval- en recyclingcontexten, blijft de focus liggen op mechanische verkleining door middel van snijden.

C. Uitvoerkarakteristieken

Het door een industriële granulator geproduceerde materiaal onderscheidt zich door zijn kwaliteit en consistentie:

- Deeltjesgroottebereik: Granulatoren produceren aanzienlijk kleinere en consistentere deeltjes dan shredders. De typische outputgrootte wordt bepaald door de zeef en valt meestal tussen 6 en 12 mm, hoewel andere formaten mogelijk zijn met andere zeefsoorten.

- Vorm: Het eindproduct bestaat uit uniforme korrels, vlokken of maalgoed. De deeltjes hebben over het algemeen een consistente vorm en lijken qua vorm vaak sterk op nieuwe plastic pellets, wat hun gebruik in de verdere verwerking vergemakkelijkt.

- Uniformiteit: Een hoge mate van uniformiteit in zowel deeltjesgrootte als -vorm is een kenmerk van gegranuleerd materiaal. Deze consistentie is cruciaal voor toepassingen waarbij het maalgoed wordt gemengd met nieuw materiaal of direct in productieprocessen wordt gebruikt, omdat het voorspelbaar verwerkingsgedrag en de kwaliteit van het eindproduct garandeert. Dit hoogwaardige, uniforme maalgoed kan vaak direct worden gebruikt als vervanging voor nieuwe kunststofkorrels, wat aanzienlijke economische en milieuvoordelen oplevert. Economisch gezien vermindert het de afhankelijkheid en kosten van nieuwe grondstoffen en vereist het vaak minder energie voor herverwerking in vergelijking met de productie van nieuwe kunststoffen vanaf nul. Milieutechnisch gezien vermindert het de hoeveelheid plastic afval die naar stortplaatsen wordt gestuurd en vermindert het de vraag naar de winning van nieuwe grondstoffen. Dit positioneert granulatie als een belangrijke technologie voor het bereiken van een echt gesloten kunststofkringloop, waardoor afval effectief wordt omgezet in een waardevolle industriële grondstof. De "finesse" die aan granulatoren wordt toegeschreven, vertaalt zich direct in een hoogwaardiger hergebruik van schroot.

D. Verwerkte materialen en typische toepassingen

Verwerkte materialen:

De overgrote meerderheid van de materialen die door granulatoren worden verwerkt, zijn kunststoffen. Dit omvat een breed scala aan thermoplasten zoals polyethyleen (PE), polypropyleen (PP), polystyreen (PS), polyvinylchloride (PVC) en technische kunststoffen zoals polycarbonaat (PC), polyethyleentereftalaat (PET) en acrylonitril-butadieen-styreen (ABS). Vormen van kunststofafval zijn onder andere snijresten, gietkanalen, gootstukken, afgekeurde onderdelen, flessen, folies en buizen. Hoewel kunststoffen hun specialiteit zijn, kunnen granulatoren ook bepaalde andere materialen verwerken, zoals rubber, sommige soorten elektronisch afval (bijvoorbeeld kabelisolatie), koperkabels, papier en lichtgewicht non-ferrometalen.

Typische toepassingen:

Granulatoren worden voornamelijk toegepast in de kunststofrecyclingindustrie, waar ze worden gebruikt om kunststofafval om te zetten in herbruikbaar maalgoed. Ze vormen een integraal onderdeel van de interne recyclingprocessen in kunststofproductiefaciliteiten en maken de directe herverwerking van productieafval mogelijk. Granulatoren worden ook gebruikt in de recycling van elektronisch afval voor het vrijmaken en op maat maken van niet-metalen componenten en voor de algemene recycling van andere geschikte niet-kunststof materialen. Hoewel sommige bronnen bredere toepassingen noemen in de voedingsmiddelen-, farmaceutische, chemische en metallurgische industrie voor het creëren van granulaire vormen van diverse stoffen, ligt de vergelijkende focus van dit rapport op hun rol in afvalvermindering en recycling naast shredders.