Globalny nacisk na gospodarkę o obiegu zamkniętym wywiera ogromną presję na branżę recyklingu, aby wprowadzała innowacje. Do najtrudniejszych w przetwarzaniu materiałów należą folie z tworzyw sztucznych pochodzące z recyklingu (PK) i poprodukcyjnego, zwłaszcza te wykonane z polietylenu (PE) i polipropylenu (PP). Ich niska gęstość nasypowa, wysoka zawartość wilgoci i puszystość stwarzają istotne bariery logistyczne i przetwórcze. Dla producentów i firm recyklingowych pokonanie tych wyzwań nie ogranicza się jedynie do kwestii zgodności z przepisami dotyczącymi ochrony środowiska, ale także do zwiększenia rentowności.

To właśnie tutaj wyciskarka-zagęszczacz folii plastikowej staje się kluczowym elementem technologii. Ta zaawansowana maszyna została zaprojektowana jako pomost między problematycznym strumieniem odpadów a wartościowym surowcem gotowym do produkcji granulatu.

W tym kompleksowym przewodniku omówimy podstawy naukowe i mechanikę działania urządzeń do zagęszczania, ich namacalne korzyści dla procesów recyklingu oraz to, na co zwrócić uwagę inwestując w system. Jako lider innowacji w recyklingu, Maszyna energetyczna zobowiązuje się do dostarczania spostrzeżeń i sprzętu niezbędnego do opanowania tego procesu.

Główne wyzwanie: dlaczego folie PE/PP są trudne w recyklingu

Zanim zagłębimy się w rozwiązanie, konieczne jest zrozumienie problemu. Cienkie folie plastikowe, takie jak folia opakowaniowa LDPE, folia stretch LLDPE, folie rolnicze i worki tkane PP, stanowią unikalną grupę przeszkód:

- Duża objętość, mała waga: Nieobrobione filmy są lekkie i „puszyste”, zajmując dużo miejsca. To podnosi koszty przechowywania i transportu, czyniąc logistykę odbioru i obsługi nieefektywną ekonomicznie.

- Nadmierna zawartość wilgoci: Większość linii recyklingu folii obejmuje etap mycia w celu usunięcia zanieczyszczeń, takich jak brud, etykiety i pozostałości organiczne. Po myciu folie mogą zachować poziom wilgotności 15-30%, co uniemożliwia przejście do kolejnego etapu – granulowania.

- Niespójności w karmieniu: Podawanie wilgotnych, lekkich i nieregularnych resztek folii bezpośrednio do wytłaczarki granulującej jest niezwykle trudne. Często prowadzi to do „mostkowania” w zasobniku, nierównomiernego ciśnienia stopu i niskiej jakości gotowych granulek.

- Nieefektywność energetyczna: Próba odparowania dużej ilości wilgoci wewnątrz wytłaczarki pochłania ogromne ilości energii, co drastycznie zmniejsza wydajność i zwiększa koszty operacyjne.

Połączenie tych problemów może sprawić, że recykling folii stanie się nieopłacalny. Tradycyjne podejście wykorzystujące jedynie suszarkę wirówkową jest często niewystarczające, pozostawiając resztkową wilgoć, która utrudnia cały proces.

Czym właściwie jest urządzenie do zgniatania i zagęszczania folii?

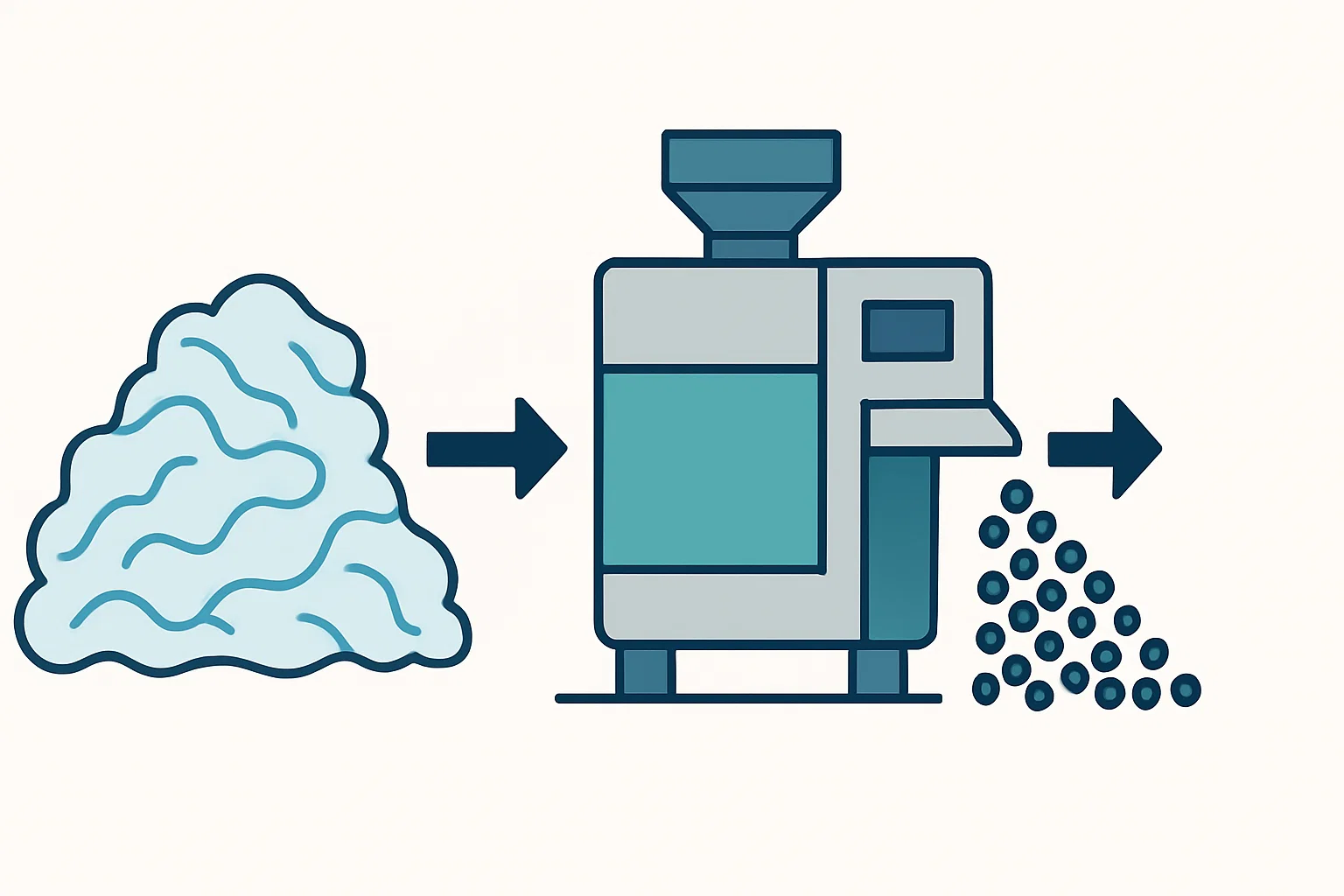

Wyciskarka-zagęszczacz folii z tworzyw sztucznych to specjalistyczne urządzenie przeznaczone do agresywnego odwadniania i zagęszczania przemytych folii PE/PP w gęste, częściowo uplastycznione granulki. W przeciwieństwie do prostej suszarki mechanicznej lub prasy, wykorzystuje ona połączenie ogromnego ciśnienia mechanicznego i kontrolowanego ciepła tarcia, aby radykalnie zmienić właściwości fizyczne materiału.

Podstawową funkcją maszyny jest przetwarzanie strumienia folii plastikowej o niskiej gęstości i wysokiej wilgotności na surowiec o wysokiej gęstości i niskiej wilgotności, idealny do bezpośredniego podawania do wytłaczarki granulującej. Produkt końcowy przypomina sypkie aglomeraty o konsystencji popcornu, łatwe w obsłudze, przechowywaniu i przetwarzaniu.

Na Maszyna energetycznaprojektujemy nasze wyciskarki-zagęszczacze tak, aby były siłą napędową nowoczesnej linii do mycia i recyklingu folii, rozwiązując krytyczne problemy związane z wilgotnością i gęstością w jednym wydajnym kroku.

Mechanizmy wewnętrzne: krok po kroku omówienie procesu zagęszczania maszyny Energycle

Aby docenić wartość urządzenia do zagęszczania i wyciskania, kluczowe jest zrozumienie jego procesu operacyjnego. Proces ten stanowi zaawansowane połączenie inżynierii mechanicznej i materiałoznawstwa.

Krok 1: Podawanie materiału

Umyte i rozdrobnione płatki folii plastikowej są transportowane z końcowego zbiornika płuczącego linii myjącej bezpośrednio do leja zasypowego urządzenia do zagęszczania. Stała prędkość podawania jest kluczowa dla stabilnej pracy.

Krok 2: Wyciskanie pod wysokim ciśnieniem

Materiał trafia do komory zawierającej specjalnie zaprojektowaną śrubę o wysokim momencie obrotowym. Obracając się, śruba agresywnie zagęszcza folię, wypychając znaczną część wolnej wody przez perforowane sita wzdłuż bębna. To wstępne odwadnianie mechaniczne jest bardzo wydajne i usuwa większość wilgoci bez dużego nakładu energii.

Krok 3: Ogrzewanie tarciowe i zagęszczanie

W miarę jak zagęszczony materiał jest przesuwany do przodu, intensywne ciśnienie i tarcie między folią, ślimakiem i ściankami bębna generują ciepło. To etap „zagęszczania”. Temperatura wzrasta do temperatury mięknienia tworzywa sztucznego (zwykle 120–140°C w przypadku PE). Powoduje to, że powierzchnia płatków tworzywa sztucznego staje się lepka i częściowo stopiona.

Krok 4: Aglomeracja i cięcie

W głowicy maszyny następuje wytłaczanie częściowo uplastycznionego materiału. Zestaw obracających się ostrzy natychmiast tnie materiał na małe, jednolite granulki. Połączenie ciepła i ciśnienia powoduje stopienie puszystych płatków folii w gęste, stałe cząstki.

Krok 5: Chłodzenie i rozładowywanie

Gorące, nowo uformowane granulki są natychmiast odprowadzane do pneumatycznego systemu transportu. Napływ chłodnego powietrza szybko utwardza granulki, zapobiegając ich sklejaniu się i transportując je do silosu magazynowego, gdzie są gotowe do etapu peletyzacji.

Cały ten proces, fachowo zarządzany przez Maszyna energetyczna System ten w ciągu kilku minut zmienia właściwości materiału.

Konkretne korzyści: zwrot z inwestycji i doskonałość operacyjna

Inwestycja w wysokiej jakości urządzenie do wyciskania i zagęszczania to nie tylko zakup sprzętu; to strategiczna modernizacja, która przyniesie wymierne korzyści w całej Twojej działalności.

1. Drastyczna redukcja wilgoci (do <3%)

To najważniejsza korzyść. Podczas gdy suszarka wirówkowa może pozostawić wilgotność na poziomie 10–15% (TP7T), zagęszczacz-wyciskarka konsekwentnie osiąga końcową wilgotność poniżej 3% (TP7T). Ten ultraniski poziom wilgotności to złoty standard wysokiej jakości peletyzacji, eliminujący problemy takie jak „pienienie” i puste przestrzenie w gotowych peletkach.

2. Sześciokrotny (lub większy) wzrost gęstości objętościowej

Maszyna radykalnie zwiększa gęstość nasypową materiału z około 30-50 kg/m³ do ponad 300-400 kg/m³. Ma to dwie istotne korzyści finansowe:

- Mniejsza ilość miejsca do przechowywania: Na tej samej powierzchni można przechowywać znacznie więcej materiału.

- Niższe koszty transportu: Każda ciężarówka może przewieźć większy ciężar, co znacznie obniża koszty wysyłki.

3. Zwiększona wydajność i efektywność granulatora

Podawanie gęstych, sypkich i podgrzanych granulek do wytłaczarki jest znacznie bardziej wydajne niż podawanie puszystej folii. Ślimak wytłaczarki może skuteczniej „chwycić” materiał, co prowadzi do:

- Zwiększona wydajność: Wielu operatorów odnotowało wzrost wydajności granulatora o 30-50%.

- Oszczędność energii: Ekstruder nie musi pracować tak ciężko, aby stopić plastik lub odparować wodę, co zmniejsza jego zużycie energii.

- Stabilna praca: Równomierne podawanie eliminuje wahania ciśnienia, co przekłada się na większą stabilność procesu i mniej przestojów.

4. Najwyższa jakość końcowa peletu

Ponieważ surowiec jest suchy i jednorodny, finalny granulat z recyklingu charakteryzuje się znacznie wyższą jakością. Nie zawiera porowatości (pęcherzyków powietrza), charakteryzuje się bardziej równomiernym wskaźnikiem płynięcia (MFI) i lepszymi właściwościami mechanicznymi, co czyni go bardziej wartościowym na rynku towarowym.

Kluczowe zastosowania w różnych branżach

Wszechstronność urządzenia do zagęszczania i wyciskania folii z tworzyw sztucznych sprawia, że jest ono niezastąpionym narzędziem w różnych sektorach recyklingu w USA, Europie i na świecie.

- Recykling folii pokonsumenckiej: Przetwarzanie materiałów pochodzących ze zbiórki komunalnej, takich jak folie opakowaniowe LDPE, torby spożywcze i folia bąbelkowa.

- Recykling poprzemysłowy: Odzyskiwanie odpadów powstających w procesie produkcji folii i bezpośrednie przetwarzanie czystych odpadów fabrycznych na nadające się do ponownego wykorzystania peletki.

- Recykling folii rolniczej: Obsługa mocno zabrudzonych materiałów, takich jak folie szklarniowe i ściółkowe, po ich wysuszeniu na wytrzymałej lince do prania.

- Recykling toreb tkanych PP: Zagęszczanie pociętych worków polipropylenowych, używanych do pakowania zboża, piasku lub chemikaliów, dzięki czemu trudny materiał zamienia się w cenny zasób.

Wybór odpowiedniego systemu: na co zwrócić uwagę przy wyborze urządzenia do wyciskania i zagęszczania

Nie wszystkie zagęszczacze są sobie równe. Wybierając maszynę do swojego zakładu przemysłowego, należy wziąć pod uwagę następujące kluczowe czynniki:

- Solidna konstrukcja i materiały: Szukaj wytrzymałej konstrukcji stalowej i stopów odpornych na zużycie w kluczowych elementach, takich jak ślimak i cylinder. Maszyna musi wytrzymać ogromne ciśnienie i ścierne właściwości zanieczyszczonych materiałów.

- Zaawansowane systemy sterowania: Niezawodny sterownik PLC z przyjaznym dla użytkownika interfejsem HMI jest niezbędny do monitorowania i kontrolowania prędkości ślimaka, temperatury i obciążenia silnika. Maszyna energetyczna Systemy obejmują inteligentne sterowanie w celu zautomatyzowania procesu i zapewnienia stałej jakości wyjściowej.

- Efektywność energetyczna: Nowoczesne konstrukcje powinny charakteryzować się wysokowydajnymi silnikami i zoptymalizowaną geometrią ślimaka, co pozwoli zmaksymalizować wydajność przy jednoczesnym ograniczeniu zużycia energii na kilogram przetworzonego materiału.

- Łatwość konserwacji: Szukaj rozwiązań, które umożliwiają łatwy dostęp do sita, łopatek i śrub w celu czyszczenia i wymiany. Minimalizuje to przestoje i zapewnia płynne działanie urządzenia.

- Wiedza i wsparcie dostawców: Twój dostawca sprzętu powinien być partnerem. Wybierając doświadczonego producenta, takiego jak Maszyna energetyczna gwarantuje, że otrzymasz fachową konsultację, niezawodne wsparcie posprzedażowe i system dostosowany do Twojego konkretnego materiału. Zaawansowany system wyciskania i zagęszczania folii z tworzywa sztucznego jest znaczącą inwestycją, a współpraca ze specjalistą jest kluczem do maksymalizacji jej zwrotu.

Często zadawane pytania (FAQ)

1. Jaka jest główna różnica pomiędzy zagęszczaczem-wyciskaczem a standardowym aglomeratorem?

Chociaż oba urządzenia wykorzystują ciepło do zagęszczania materiału, ich metody różnią się. Aglomerator to zazwyczaj duży pojemnik z obracającymi się ostrzami, który wykorzystuje tarcie do topienia i łączenia plastiku w nieregularne kawałki. Wyciskarka-zagęszczacz to wytłaczarka ślimakowa, która jednocześnie zapewnia mechaniczne ściskanie w celu odwodnienia. I ogrzewanie tarciowe w celu zagęszczania, zapewniające lepszą kontrolę wilgotności i wytwarzające bardziej jednorodne granulki.

2. Czy system poradzi sobie z mocno zadrukowanymi lub zanieczyszczonymi filmami?

Tak, ale z pewnym zastrzeżeniem. Wyciskarka-zagęszczacz to przede wszystkim urządzenie odwadniające i zagęszczające. Została zaprojektowana do pracy jako część kompletnej linii myjącej. W przypadku mocno zabrudzonych lub zadrukowanych folii, dokładne mycie wstępne i płukanie jest niezbędne, aby usunąć farbę i zanieczyszczenia przed wprowadzeniem materiału do zagęszczacza. Sama maszyna jest wystarczająco wytrzymała, aby poradzić sobie z materiałem.

3. Jaka jest typowa temperatura robocza i czy powoduje ona degradację plastiku?

Proces jest starannie kontrolowany, aby podgrzać tworzywo sztuczne tylko do temperatury mięknienia, a nie do temperatury pełnego topnienia. Ten „częściowo uplastyczniający” stan jest wystarczający do aglomeracji bez powodowania znaczącej degradacji termicznej (tj. zerwania łańcuchów polimerowych). Dzięki temu zachowana jest integralność materiału, co przekłada się na wyższą jakość gotowych peletów.

4. W jaki sposób urządzenie do zagęszczania i wyciskania Energycle integruje się z istniejącą linią recyklingową?

Nasze systemy zostały zaprojektowane z myślą o bezproblemowej integracji. Mogą być zasilane bezpośrednio z ostatniego zbiornika płuczącego linii myjącej za pomocą przenośnika ślimakowego lub taśmowego i mogą rozładowywać zagęszczony granulat do systemu pneumatycznego, który transportuje go do silosu magazynowego, skąd jest gotowy do zasilenia jednego lub kilku granulatorów. Współpracujemy z klientami, aby zapewnić idealne dopasowanie do ich istniejącej infrastruktury.

Wnioski: Strategiczna zaleta zagęszczania

W konkurencyjnym środowisku recyklingu tworzyw sztucznych wydajność ma kluczowe znaczenie. Prasa-zagęszczacz folii plastikowej nie jest już niszowym urządzeniem, lecz podstawą technologii w każdym poważnym procesie recyklingu folii PE/PP. Rozwiązując fundamentalne problemy związane z wilgotnością i gęstością, usprawnia cały proces, obniża koszty operacyjne i znacząco poprawia jakość oraz wartość końcowego produktu z recyklingu.

Inwestycja w solidny i wydajny system od zaufanego partnera, takiego jak Maszyna energetyczna umożliwia Twojej firmie przekształcenie odpadów foliowych o niskiej wartości w stale dochodowe źródło dochodu, co napędza rozwój Twojej firmy w ramach gospodarki o obiegu zamkniętym.

Gotowy na zrewolucjonizowanie procesu recyklingu folii?

Jeśli borykasz się z problemem wysokiej zawartości wilgoci, nieefektywną logistyką i niewydajnymi granulatorami, czas poznać potencjał urządzenia do zagęszczania i wyciskania.

Skontaktuj się już dziś ze specjalistami z Energycle Machine. Nasz zespół jest gotowy omówić Twoje specyficzne wyzwania materiałowe i zaprojektować rozwiązanie szyte na miarę, które zwiększy Twoją wydajność i rentowność. Poproś o wycenę lub umów się na konsultację, aby zrobić kolejny krok w kierunku doskonałości operacyjnej.