Maszyny do granulacji plastiku: Przewodnik po efektywnym recyklingu

Maszyny do granulacji tworzyw sztucznych Są ostatecznym, kluczowym etapem w większości linii recyklingu plastiku, przekształcając czyszczone płatki plastiku w jednolite, wysokiej wartości granulki gotowe do produkcji. Dla firm działających w sektorze recyklingu i produkcji, zrozumienie tej technologii jest fundamentalne dla osiągnięcia efektywności, jakości i zyskowności. Te maszyny nie są po prostu do zarządzania odpadami; są aktywami produkcyjnymi, które tworzą surowce dla gospodarki o obiegu zamkniętym.

Ten przewodnik wyjaśnia funkcję maszyn granulujących plastik, szczegółowo omawia różne dostępne systemy oraz wskazuje kluczowe czynniki do rozważenia przy wyborze sprzętu. W naszej firmie, tworzymy rozwiązania dostosowane do specyficznych potrzeb materiałów i celów operacyjnych. Maszyna energetyczna, Maszyna granulująca plastik, również znana jako granulator, to system oparty na ekstruderze, który topi, filtrowuje i tniesz przetworzony plastik na jednolite granulki. Ważne jest, aby odróżnić ją od siekarki lub mielarki, które wykonują początkowe zmniejszenie rozmiaru surowych odpadów plastikowych. Granulator przyjmuje już rozdrobniony i oczyszczony płatki plastiku i re-komponuje je w gęstą, łatwą do obsługi formę.

Czym jest maszyna do granulacji tworzyw sztucznych?

Te ostateczne granulki mają jednolity kształt, rozmiar i gęstość, co czyni je idealnymi do podawania do maszyn produkcyjnych, takich jak wtryskarki i dmucharki.

Główne procesy: Jak działa maszyna granulująca.

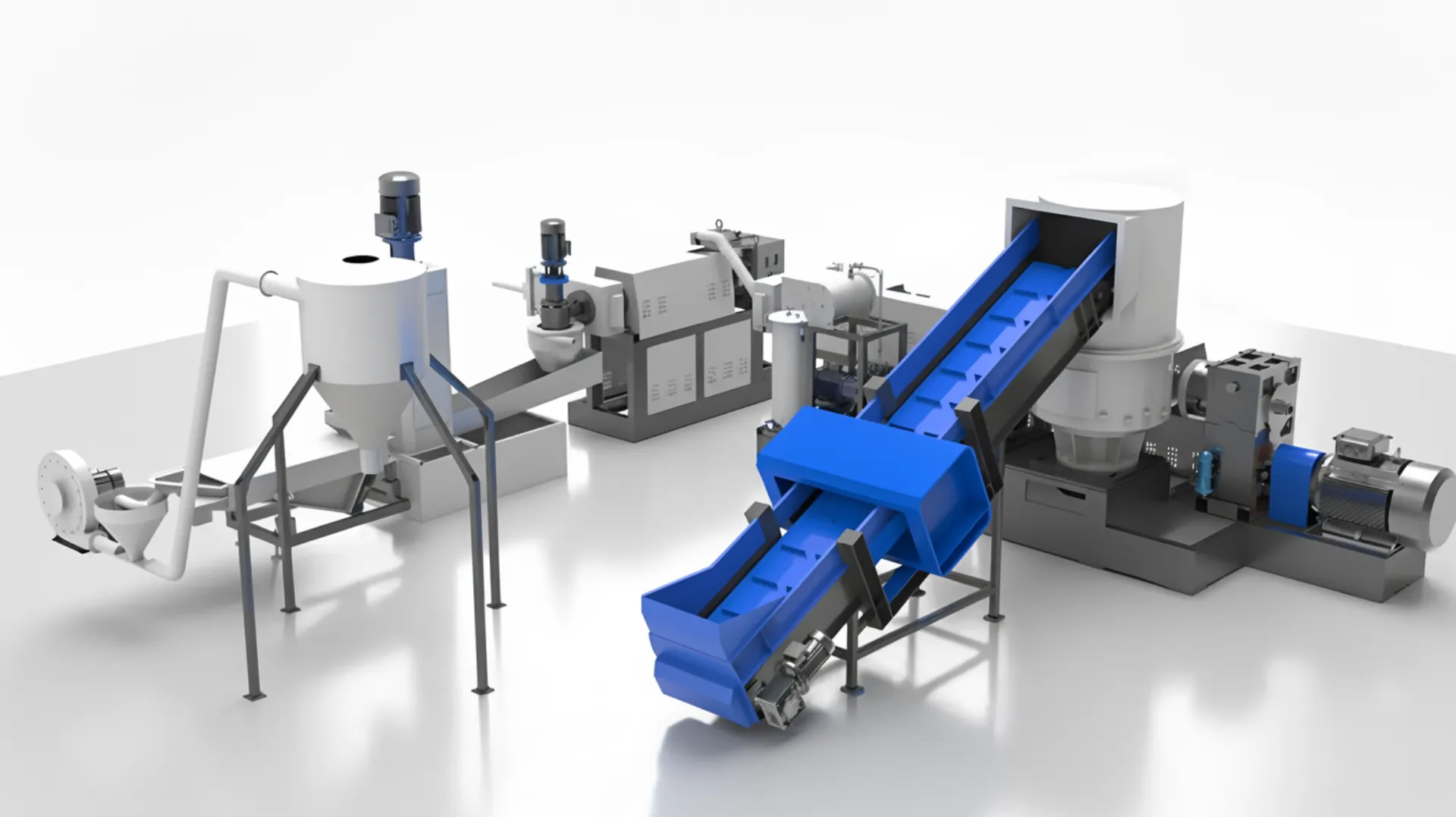

Proces granulacji plastiku to wieloetapowa operacja zaprojektowana do tworzenia czystego i jednorodnego końcowego produktu. Chociaż projekty maszyn mogą się różnić, podstawowe kroki pozostają takie same:

Czyste, suchy płatki plastiku są dostarczane z zbiornika do komory ekstrudera. Stała prędkość dostarczania jest niezbędna dla stabilnego wyjścia.

- Karmienie: Topienie i Homogenizacja:.

- Wewnątrz komory, obrotowy wałek conveyuje materiał naprzód. Grzejniki wzdłuż komory topią plastik, a działanie tnące wałka mieszają go w jednolitą stan płynny. Inside the barrel, a rotating screw conveys the material forward. Heaters along the barrel melt the plastic, and the screw’s shearing action mixes it into a consistent molten state.

- Filtracja i Degazacja: Plastik w stanie ciekłym jest przymuszany przez zmieniacz siatki, który jest systemem filtracji usuwającym pozostałe fizyczne zanieczyszczenia, takie jak drewno, papier lub niezgrzane cząstki. W obszarze degazacji próżniowej na rurze wtryskowej usuwa się zatrzymaną wilgoć i lotne gazy, co jest kluczowe dla zapobiegania pęcherzykom i usterkom w końcowych granulkach.

- Cięcie: Filtrowany plastik w stanie ciekłym jest wtryskiwany przez blachę wtryskową z wieloma małymi otworami. Następnie system cięcia przecina powstające strąki plastiku na granulki. Rodzaj używanego systemu cięcia jest głównym różnicnikiem między maszynami granulującymi.

- Chłodzenie i suszenie: Nowo wytnięte granulki są natychmiast schładzane, zazwyczaj wodą, aby utrwalić ich kształt. Następnie są odwadniane i suszone przed zebraniem do pakowania lub przechowywania.

Kluczowe Typy Systemów Granulowania Plastiku

Wybór odpowiedniego systemu granulowania zależy głównie od typu plastiku, jego stanu oraz wymaganej wydajności produkcji. Oto najczęstsze konfiguracje:

Granulatory pasmowe

W tym systemie plastik w stanie ciekłym jest wtryskiwany jako ciągłe strąki, podobne do makaronu. Te strąki są przeciągane przez wannę wodną, aby się schłodzić, a następnie dostarczane do oddzielnego urządzenia cięcia (pelletizera), które tniesz je na krótkie, cylindryczne granulki.

- Najlepiej dla: Dla szerokiej gamy termoplastyków, produkcji laboratoryjnej oraz operacji, gdzie koszt początkowy jest kluczowy.

- Rozważania: Wymaga więcej miejsca na podłodze i nadzoru operatora, ponieważ strąki mogą się złamać podczas procesu, co zatrzymuje produkcję.

Pelletizery z Wodnym pierścieniem

Tutaj następuje cięcie bezpośrednio na powierzchni matrycy. Gdy plastik wydobywa się z matrycy, zestaw obrotowych noży przecina kuleczki. Krąg krążącej wody natychmiast łapie i chłodzi kuleczki, transportując je do suszarki.

- Najlepiej dla: Poliolefiny, takie jak Polipropylen (PP) i Poliwęglan etylenu (PE), szczególnie z odpadów folii lub toreb. Oferuje dobrą równowagę między automatyzacją a kosztami.

- Rozważania: Nieodpowiednie dla materiałów bardzo kruchych lub lepkich.

Podwodne Pelletizery (UWP)

To bardzo zautomatyzowany system, gdzie głowica tnąca jest całkowicie zanurzona w komorze z hartowanej wody, naciskanej na płytę matrycową. Kuleczki są cięte i skryte niemal natychmiast.

- Najlepiej dla: Wysokie wolumeny produkcji i przetwarzanie wrażliwych lub niskozwieszczościowych plastików, takich jak PET. Produkuje bardzo jednolite, kuliste kuleczki.

- Rozważania: Wysoki koszt początkowy oraz bardziej złożona obsługa i konserwacja w porównaniu do innych systemów.

Odkryj Nasze Rozwiązania Pelletizerów Plastikowych

Od systemów strunowych do systemów wody-ringe, nasze pelletizery są projektowane z myślą o trwałości i wydajności. Znajdź idealną maszynę do obsługi Twoich specyficznych potrzeb recyklingu plastiku i celów produkcyjnych.

Zobacz Nasze ModeleZastosowania Pelletów Z Recyklingowanego Plastiku

Wyjście z maszyny do pelletizacji to wszechstronna surowica używana w wielu branżach. Jakość tych pelletów bezpośrednio wpływa na jakość końcowych produktów.

- Opakowanie: Produkcja nowych butelek, pojemników, folii i torb.

- Automobilowy: Formowanie nieistotnych części, takich jak zderzaki, deski rozdzielcze, wystrój wnętrza i osłony kół.

- Budowa: Tworzenie kompozytowego drewna, rur, podłóg i izolacji.

- Dobra konsumpcyjne: Tworzenie mebli, koszy, zabawek i przedmiotów codziennego użytku.

Wybór Odpowiedniego Pelletyzera dla Twojej Operacji

Wybór odpowiedniej maszyny to więcej niż tylko wybór typu. Musisz ocenić swój specyficzny kontekst operacyjny:

- Typ materiału: Jakie plastik przetwarzasz (np. sztywny HDPE, elastyczna folia LDPE, PET)? Współczynnik Przepływu Masy (MFI) i cechy materiału będą decydować o najlepszym projekcie ślimaka i systemie cięcia.

- Poziom zanieczyszczenia: Jak czysty jest Twój materiał wejściowy? Potrzeba solidnej filtracji i dekompresji będzie zależała od skuteczności Twojej górnej linii mycia i sortowania.

- Wymagana przepustowość: Jaki jest Państwa docelowy wydatek w kilogramach lub funtach na godzinę? To określi niezbędny rozmiar maszyny i moc silnika.

- Oczekiwana jakość granulek: Czy produkuje Pan granulki do zastosowań premium czy ogólnego użytku? Wymagana jednolitość i czystość wpłyną na Państwa wybór między systemami, takimi jak pelletizery strunowe lub podwodne.

Dobrze wybrana maszyna do pelletizacji plastiku to niezawodny silnik do wzrostu, przekształcający niskowartościowe odpady w stały, opłacalny produkt. Poprzez staranne dopasowanie technologii do materiału i celów biznesowych, można zbudować odporną i zrównoważoną operację. Dla dalszej lektury na temat technologii przemysłowych, publikacje takie jak Technologia Plastików oferują głębokie zasoby techniczne.