Desbloqueie a eficiência: seu guia definitivo para escolher o tamanho correto da peneira do granulador de plástico

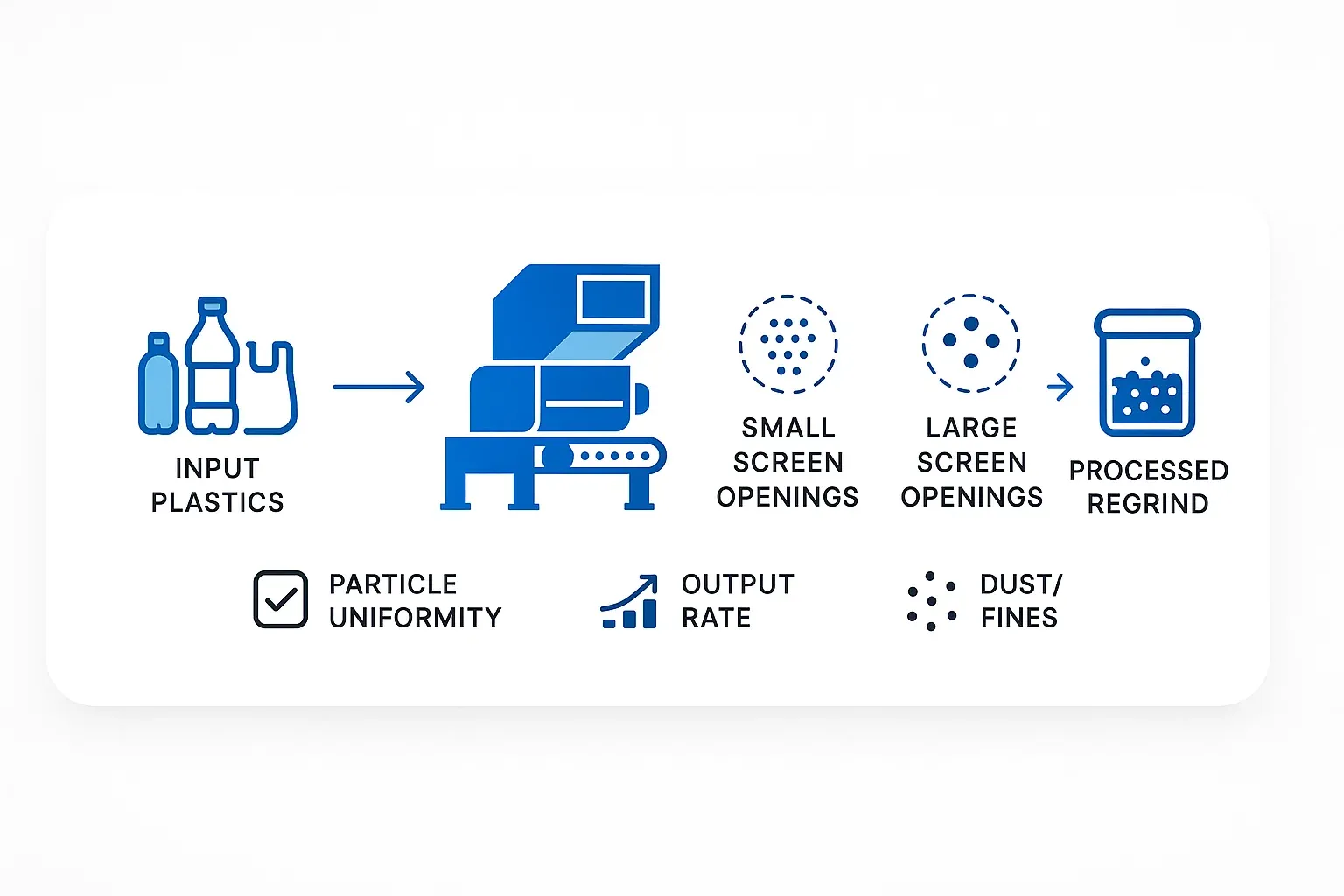

Para compradores de equipamentos industriais, engenheiros e técnicos em processamento e reciclagem de plásticos, o granulador é um pilar fundamental. Mas sua eficiência e a qualidade do produto final — a moagem — dependem fundamentalmente de um componente frequentemente negligenciado: a peneira. Escolher o tamanho correto da peneira do granulador não é apenas um detalhe; é uma decisão que impacta o rendimento, a consistência das partículas, o consumo de energia e até mesmo a vida útil do seu equipamento.

Este guia explicará tudo o que você precisa saber para tomar uma decisão informada, garantindo que você selecione o tamanho de tela ideal para sua aplicação específica. Vamos lá!

O que é uma peneira granuladora e por que ela é tão crucial?

Em sua essência, um granulador de plástico Reduz o tamanho de sucata plástica, canais, purgas ou peças rejeitadas em partículas menores e uniformes, chamadas de "remoagem". A tela do granulador, normalmente uma chapa ou chapa metálica perfurada, é posicionada abaixo da câmara de corte. À medida que as facas do rotor cortam o plástico, o material é forçado através dos furos da tela.

As principais funções da tela são:

- Para controlar o tamanho máximo de partícula da retificação. O material permanece na câmara de corte até que fique pequeno o suficiente para passar pelas aberturas da peneira.

- Para contribuir para o uniformidade do material reciclado.

Por que isso é crucial?

- Qualidade do remoído: O tamanho e a consistência do seu material reciclado afetam diretamente sua reutilização em processos subsequentes (por exemplo, moldagem por injeção, extrusão). Partículas inconsistentes ou superdimensionadas podem causar problemas de processamento, enquanto partículas finas em excesso podem levar a problemas de manuseio do material e inconsistências na fusão.

- Produtividade e eficiência: O tamanho da peneira influencia a velocidade com que o material sai da câmara de corte. Uma peneira de tamanho incorreto pode criar gargalos, reduzir a produtividade e aumentar o consumo de energia.

- Desgaste do equipamento: Uma tela mal ajustada pode levar ao aumento do desgaste das facas e da própria tela, além de colocar estresse indevido no motor e nos componentes de acionamento do granulador.

Principais fatores que influenciam a seleção do tamanho da tela do granulador

Escolher o tamanho de tela certo é uma questão de equilíbrio. Aqui estão os principais fatores a serem considerados:

-

Tamanho de partícula final desejado (especificação de remoagem):

Este costuma ser o ponto de partida. Qual o tamanho de material reciclado necessário para o seu processo subsequente? Se você estiver reintroduzindo material reciclado em material virgem para moldagem, ele normalmente precisa ter tamanho e formato semelhantes aos dos pellets virgens para garantir fusão e fluxo consistentes.

Regra geral: O diâmetro do furo da tela é geralmente ligeiramente maior que o tamanho máximo de partícula desejado. Por exemplo, um furo de tela de 10 mm pode produzir partículas na faixa de 8 a 10 mm.

-

Tipo de material plástico sendo processado:

- Plásticos duros e quebradiços (por exemplo, PS, SAN, acrílico): Esses materiais se quebram facilmente. Você pode usar uma peneira com tamanho de partícula mais próximo do seu alvo. No entanto, eles também podem ser abrasivos.

- Plásticos macios e flexíveis (por exemplo, LDPE, filme PP, TPEs): Esses materiais podem ser desafiadores. Eles tendem a esticar e deformar em vez de se estilhaçar. Furos menores na tela podem ser necessários para garantir um corte eficaz, mas isso pode reduzir a produtividade e aumentar o acúmulo de calor. "Granuladores de filme" especializados costumam ter designs de tela específicos.

- Plásticos resistentes e resistentes a impactos (por exemplo, PC, ABS, Nylon): Estes requerem mais energia para granular. A seleção da peneira precisa equilibrar o tamanho das partículas com a capacidade do granulador de processar o material de forma eficiente, sem calor excessivo ou partículas finas.

-

Tamanho e formato do material de entrada:

- Peças volumosas (por exemplo, purgas, peças moldadas grandes): Peneiras maiores e mais abertas podem ser inicialmente consideradas para permitir que o material seja "mordido" pelas facas, mas o tamanho final das partículas ainda é crucial. A pré-trituração pode ser necessária para peças muito grandes.

- Corredores e sprues: Geralmente são mais fáceis de processar.

- Filme e Folha: Pode envolver o rotor se não for manuseado corretamente. O tamanho da peneira e a configuração da lâmina são cruciais.

- Rendimento necessário (kg/h ou lbs/h):

Geralmente, furos maiores na peneira permitem maior rendimento, pois o material sai da câmara de corte mais rapidamente.

Furos menores na peneira significam que o material permanece na câmara por mais tempo, reduzindo a produtividade e potencialmente aumentando a quantidade de finos e calor. Você precisa equilibrar o tamanho de partícula desejado com suas demandas de produção.

-

Projeto do rotor do granulador e configuração da faca:

- Rotor aberto: Melhor para materiais sensíveis ao calor e peças volumosas, permitindo mais fluxo de ar.

- Rotor fechado (sólido): Oferece mais poder de corte para materiais mais resistentes.

- Número de facas de rotor e de cama: Mais facas geralmente significam mais cortes por revolução, o que pode permitir furos na tela um pouco maiores e ainda obter um tamanho de partícula menor.

- Abertura da faca: Uma abertura de faca ajustada corretamente é crucial para um corte eficiente e funciona em conjunto com a tela.

-

Nível aceitável de multas:

“Finos” são partículas ou poeiras muito pequenas. Finos em excesso podem causar problemas nos processos subsequentes.

Furos menores na tela, especialmente com materiais macios ou sensíveis ao calor, podem às vezes levar ao aumento de finos devido ao excesso de trituração e acúmulo de calor.

Compreendendo os formatos e padrões dos furos da tela

Embora os furos redondos sejam os mais comuns, existem outras opções:

- Furos redondos: Oferecem bom formato de partículas e são o padrão da indústria para a maioria das aplicações. Oferecem boa resistência.

- Furos quadrados: Menos comum, às vezes pode oferecer um rendimento um pouco maior para uma determinada área aberta, mas pode resultar em partículas menos uniformes ou mais “caudas” nas partículas.

- Padrões escalonados vs. retos: Padrões escalonados (onde os furos em fileiras adjacentes são deslocados) geralmente proporcionam maior resistência da tela e desgaste mais uniforme em comparação aos padrões de fileiras retas.

O porcentagem de área aberta (a área total dos furos em relação à área total da tela) também é um fator crítico. Uma área aberta maior geralmente significa maior rendimento, mas também pode reduzir a resistência da tela.

O impacto do tamanho da tela: uma comparação rápida

Para ilustrar, vamos considerar as tendências gerais:

| Recurso | Furos de tela menores (por exemplo, 6-8 mm) | Furos de tela maiores (por exemplo, 10-15 mm+) |

|---|---|---|

| Tamanho de partícula | Menor, mais uniforme | Maior, potencialmente menos uniforme |

| Taxa de transferência | Mais baixo | Mais alto |

| Geração de multas | Potencialmente mais alto (se moer demais) | Geralmente mais baixo |

| Consumo de energia | Potencialmente maior produção por unidade | Geralmente menor produção por unidade |

| Acúmulo de calor | Mais alto | Mais baixo |

| Adequação | Aplicações que necessitam de retificação fina | Redução em massa, especificações menos críticas |

Dicas práticas para escolher e otimizar sua tela

- Consulte o fabricante do seu granulador: Eles são o seu melhor recurso inicial. Forneça detalhes sobre o seu material, formulário de entrada e resultado desejado.

- Comece com uma recomendação padrão: Se não tiver certeza, comece com um tamanho comumente usado para seu tipo de material (por exemplo, 8 mm ou 10 mm para muitos plásticos rígidos).

- Teste, teste, teste! A melhor maneira de encontrar a tela ideal é por meio de testes empíricos. Faça testes com diferentes tamanhos de tela e analise:

- Distribuição do tamanho das partículas de remoagem (análise de peneira)

- Taxa de transferência

- Presença de multas

- Temperatura do alojamento do granulador e do remoedor

- Consumo de amperes do motor

- Considere uma variedade de telas: Geralmente é benéfico ter alguns tamanhos diferentes de peneira à mão, principalmente se você processa vários materiais ou tem especificações de retificação variáveis.

- Evite escolher algo muito pequeno desnecessariamente: Usar uma tela muito menor do que o necessário reduz significativamente a produtividade e aumenta o desgaste e o consumo de energia.

- Evite itens muito grandes: Isso resultará em partículas grandes que podem ser inutilizáveis ou causar problemas a jusante.

- Inspecione e faça a manutenção das telas regularmente: Telas gastas, danificadas ou obstruídas reduzem drasticamente o desempenho. Substitua-as quando necessário.

- Certifique-se de que as telas estejam instalado corretamente e com segurança.

Conclusão: A peneira correta é a chave para o sucesso da granulação

Escolher o tamanho correto da peneira do granulador de plástico é uma etapa crucial na otimização das suas operações de processamento e reciclagem de plásticos. Ao considerar cuidadosamente o tipo de material, o tamanho de partícula desejado, as necessidades de produtividade e as capacidades do seu granulador, você pode selecionar uma peneira que ofereça remoagem de alta qualidade, maximize a eficiência e minimize os custos operacionais.

Não subestime o poder deste componente de aparência simples. Uma peneira bem escolhida, aliada à manutenção adequada do granulador, renderá dividendos a longo prazo. Em caso de dúvida, consulte sempre o fornecedor do seu equipamento ou um especialista em granulação. Você também pode explorar nossa gama de granuladores de plástico para ver as opções disponíveis e garantir que você faça a melhor escolha para suas necessidades específicas.