Notícias de Reciclagem

Nosso prensa de parafuso de filme plástico Os sistemas (de compressão/densificação) são direcionados principalmente para a Europa e a América do Norte, onde as empresas de reciclagem enfrentam uma realidade comum: custos de mão de obra mais elevados, requisitos de qualidade mais rigorosos e preços de energia em ascensão. Os compradores nessas regiões geralmente priorizam equipamentos que possam oferecer:

- Redução estável da umidade para filmes lavados (para melhorar a estabilidade da extrusão e a qualidade dos grânulos)

- Custos operacionais mais baixos por meio de desidratação eficiente e aproveitamento de calor

- rendimento consistente com intervenção mínima do operador

- Desempenho confiável em matérias-primas desafiadoras (filme impresso, filme misto, filme molhado ou contaminado)

Europa (UE/Reino Unido): A demanda é mais forte em países com infraestrutura de reciclagem consolidada e metas ambiciosas de reciclagem de embalagens — especialmente Alemanha, Itália, França, Espanha, Holanda, Polônia e Reino Unido. Esses mercados geralmente exigem um controle mais rigoroso de contaminação e umidade para atender às expectativas de qualidade dos grânulos utilizados nas etapas subsequentes de reciclagem.

América do Norte (EUA/Canadá): Muitas fábricas estão ampliando sua capacidade para processar mais filmes reciclados pós-consumo e filmes comerciais/industriais. As prioridades comuns incluem automação, tempo de atividade e redução do consumo de energia por tonelada, mantendo a qualidade consistente dos grânulos para aplicações de maior valor agregado.

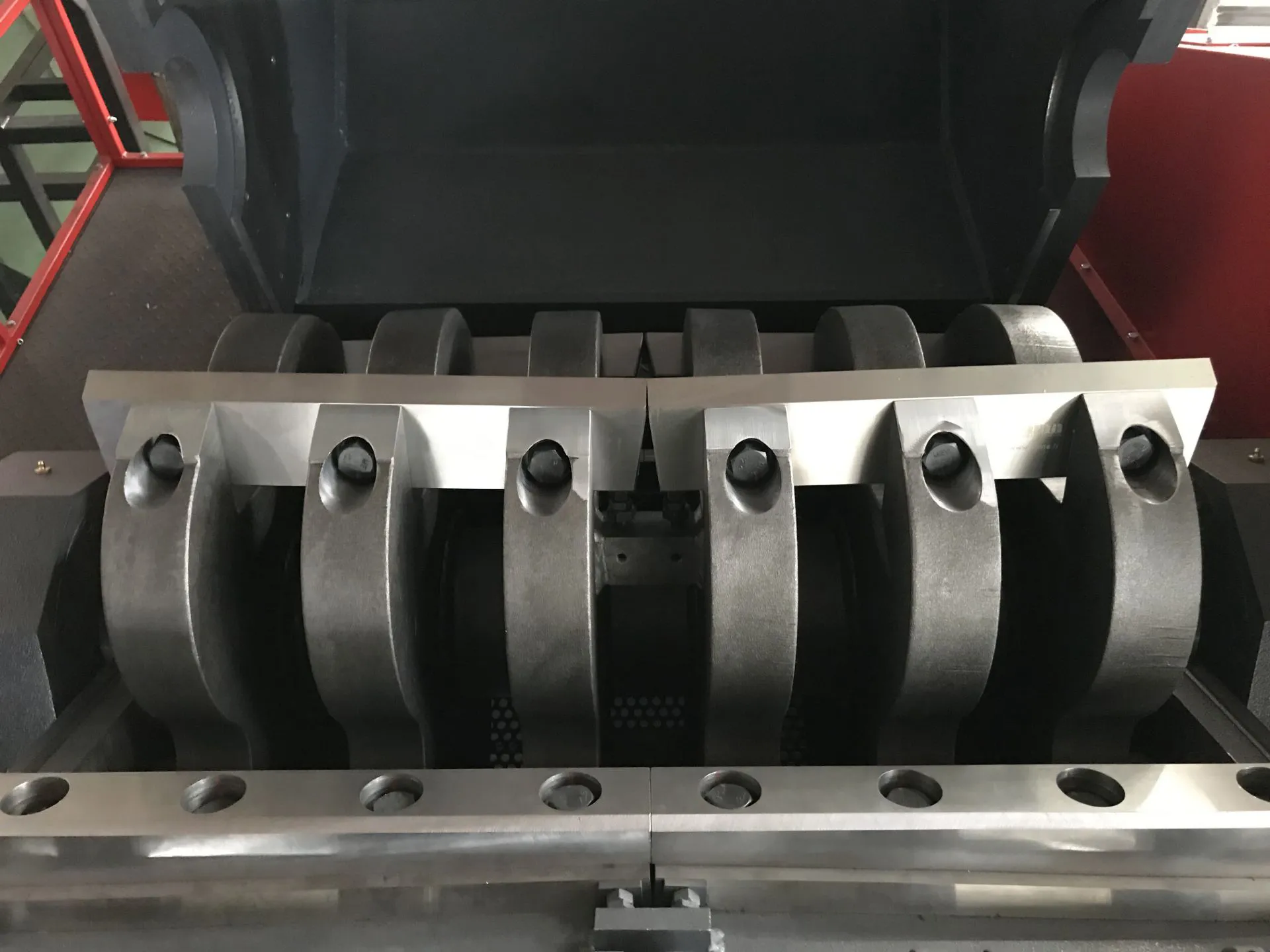

O que é um sistema de prensa de parafuso para filme plástico (espremedor/densificador)?

Um sistema de prensa de parafuso para filme plástico é um etapa de desidratação mecânica + densificação Utilizado após a lavagem do filme em uma linha de produção. Remove a água livre do filme lavado. compressão e cisalhamento, convertendo filme úmido e fofo em um saída quente, densificada e com baixo teor de umidade que alimenta de forma mais confiável uma extrusora e uma granuladora.

Numa linha de produção cinematográfica típica, a prensa de parafuso fica depois de:

triagem → trituração → lavagem → (enxágue por fricção/flutuação) → desidratação mecânica → prensa de parafuso (espremedor) → extrusão → granulação

Em comparação com centrífugas básicas ou prensas de rolos simples, uma prensa de parafuso bem projetada pode oferecer:

- Umidade mais baixa e estável

- Saída quente e compactada (filme densificado)

- Redução do aprisionamento de ar antes da extrusão

- Melhor estabilidade da linha sob variações reais de matéria-prima

Por que o controle da umidade impacta diretamente os custos e a qualidade dos pellets?

Umidade não é apenas “água”. Na reciclagem de filmes, problemas com umidade frequentemente vêm acompanhados de:

- resíduo de detergente, contaminantes finos e traços orgânicos

- voláteis da tinta (filme impresso)

- secagem irregular devido à variação na espessura do filme

- água presa dentro de dobras e estruturas multicamadas

Se a umidade for instável, a extrusora precisa combatê-la. O resultado é familiar para qualquer reciclador de filmes:

- bolhas/vazios nos grânulos

- pressão de fusão instável

- Trocas frequentes de tela (contaminação + géis)

- menor capacidade de processamento ou desacelerações forçadas

- maior consumo de energia por tonelada

- Mais sucata e mais intervenção do operador.

Uma prensa de parafuso resolve o problema mais cedo — antes que a extrusora se torne um "secador".“

Compradores principais: Para quem este sistema foi desenvolvido?

Este sistema foi projetado para instalações que precisam transformar filme plástico lavado em matéria-prima estável e de alta qualidade para extrusão e granulação. Os clientes típicos incluem:

1) Usinas de Reciclagem de Filmes Plásticos (Pós-Consumo e Pós-Industrial)

- Operadores processando Filme de LDPE/LLDPE, filme extensível, filme para embalagens, sacolas de compras, filme agrícola e plásticos flexíveis mistos.

- Plantas com linha de produção completa: triagem → trituração → lavagem → desidratação/espremimento → extrusão → granulação

2) Instalações de granulação/pelletização

- Produtores estão aprimorando seus processos, passando da desidratação básica para um melhor controle de umidade, visando maior estabilidade da massa fundida.

- Plantas que visam Maior consistência dos grânulos, menos bolhas/vazios e odor reduzido. causada por umidade residual e compostos voláteis

3) Integradores de linhas de lavagem e construtores de linhas EPC/chave na mão

- Empresas de engenharia e integradoras que fornecem linhas completas de reciclagem de filmes e precisam de um estágio de compressão/densificação confiável para otimizar o retorno sobre o investimento (ROI) de todo o sistema.

4) Operadores de Gestão de Resíduos e Centros de Triagem de Materiais (MRF) expandem para a reciclagem de filmes plásticos.

- Operadoras estão adicionando capacidade de reciclagem de filmes para capturar mais valor dos fluxos de embalagens flexíveis.

5) Transformadores e fabricantes de plástico com reciclagem interna

- Fábricas que recuperam resíduos de filme plástico internamente buscam reduzir custos de descarte e melhorar a eficiência do reprocessamento.

Tomadores de decisão típicos

Na Europa e na América do Norte, as decisões de compra geralmente são influenciadas por:

- Proprietários de fábricas / Gerentes gerais (ROI e capacidade)

- Gerentes de Operações (tempo de atividade, equipe, estabilidade)

- Engenheiros de Processos (metas de umidade, qualidade do pellet, integração de linha)

- Gerentes de Manutenção (facilidade de manutenção e peças de desgaste)

Redução de custos: onde a prensa de parafuso oferece um retorno real sobre o investimento.

Quando as fábricas avaliam um sistema de prensa de parafuso, a questão mais importante não é "como funciona", mas sim onde o dinheiro é economizado. Na prática, as economias geralmente provêm de cinco áreas:

1) Maior produtividade e menos interrupções

O filme úmido comporta-se de forma inconsistente e pode sobrecarregar os alimentadores, causar obstruções ou forçar a extrusora a funcionar em velocidade reduzida. Uma prensa de parafuso produz material denso, quente e consistente, o que melhora a alimentação e estabiliza a extrusão.

Impacto prático:

- pressão de fusão mais estável

- menos paradas de emergência

- Melhoria no tempo de execução por turno

- mais fácil de manter a produção desejada

2) Menor consumo de energia por tonelada

Se entrar umidade na extrusora, a energia será gasta em:

- água evaporando

- compensando a instabilidade de fusão

- Executar sistemas de vácuo com mais intensidade (e por mais tempo)

Ao remover a água mecanicamente (o que geralmente é mais barato do que a remoção térmica), você reduz a carga energética a jusante.

O que melhora:

- menor kWh/ton para extrusão

- Menos choque térmico e menos oscilações de temperatura.

- demanda de aquecimento reduzida devido à matéria-prima densificada mais quente

3) Redução dos custos de mão de obra por meio da diminuição da intervenção

Muitas linhas de produção de filmes dependem da habilidade do operador para "combater a variabilidade". Uma prensa de parafuso reduz a própria variabilidade.

Onde a mão de obra diminui:

- Menos ajustes nos alimentadores e nas configurações da extrusora.

- Menos interrupções para limpeza e resolução de problemas

- menos tempo gasto no manuseio de película úmida e fofa (desentupimento manual, limpeza de pontes, etc.)

4) Melhor qualidade dos pellets (preço de venda mais alto ou maior acesso dos compradores)

A umidade e os compostos voláteis são os principais contribuintes para:

- bolhas em grânulos

- defeitos relacionados a odores e vapor

- acabamento superficial ruim

- Comportamento instável do MFI no processamento a jusante

Um melhor controle da umidade pode possibilitar:

- aparência mais consistente dos grânulos

- menos reclamações/devoluções de clientes

- Acesso a aplicações de maior valor agregado (dependendo da matéria-prima e do projeto geral da linha)

5) Redução de sucata, tempo de inatividade e estresse de manutenção

A alimentação úmida instável geralmente aumenta:

- carga e frequência de troca do pacote de tela

- contaminação residual

- desgaste em parafusos, aquecedores e componentes subsequentes

- “Tempo de inatividade oculto” devido a microparadas constantes e ciclos de reinicialização.

Uma alimentação densificada e estável reduz o estresse operacional em toda a linha.

Análise de ROI: Como calcular o retorno do investimento em uma planta de reciclagem de filmes.

Um modelo de ROI simples e prático inclui quatro itens mensuráveis:

- Produção extra (toneladas/ano) com maior tempo de atividade e taxa de transferência estável.

- Economia de energia (kWh/ton ou $/ton) de menor carga de secagem e extrusão estável

- Economia de mão de obra ($/ano) resultante da redução da intervenção e do menor número de interrupções.

- Aumento da qualidade ($/ton) Se os pellets melhorados alcançarem preços mais atrativos ou uma maior aceitação por parte dos clientes,

Fórmula de ROI (Simplificada)

Benefício anual = (Toneladas extras × Margem por tonelada) + Economia de energia + Economia de mão de obra + Aumento da qualidade

Período de retorno do investimento = Investimento no sistema / Benefício anual

Observação: A “margem por tonelada” deve ser sua margem real (preço de venda menos custos variáveis), não a receita.

Exemplo de cenário de ROI (ilustrativo)

Para deixar os cálculos claros, aqui está um exemplo. ilustrativo Exemplo (os números variam conforme a planta e a região):

Condições da planta:

- Linha de produção de filmes lavados com capacidade de 3.000 a 6.000 toneladas por ano.

- As flutuações atuais de umidade causam frequentes paralisações e problemas de qualidade.

Suposições conservadoras de melhoria após a modernização da prensa de parafusos:

- +8% melhoria efetiva no tempo de atividade/taxa de transferência

- Consumo de energia de extrusão por tonelada -10%

- Redução de 1 hora/dia de intervenção por operador (ou redução de custos equivalente)

- Redução de desperdício e retrabalho.

Mesmo sob premissas conservadoras, o retorno do investimento em muitas usinas é impulsionado por:

- mais produção vendável (toneladas)

- menos interrupções

- menor custo operacional total por tonelada

Se você quiser, podemos construir um Planilha de ROI personalizada Utilizando seus números reais (capacidade, tarifa de kWh, custo da mão de obra e taxa de sucata), a estimativa de retorno do investimento corresponderá ao mercado-alvo do seu empreendimento.

Principais metas de desempenho que os compradores solicitam

Quando compradores da UE/Reino Unido e da América do Norte avaliam sistemas de prensas de parafuso, geralmente perguntam:

- Consistência de umidade (não apenas umidade média)

- Estabilidade da taxa de transferência sob película mista e película impressa

- Custo das peças de desgaste e intervalos de troca

- Facilidade de limpeza e acesso para manutenção.

- Compatibilidade de integração com linhas de lavagem e extrusão existentes

- Recursos de automação (controle de carga, proteção de torque, lógica de alarme)

Como o sistema se integra a uma linha de lavagem e granulação

Um sistema de prensa de parafuso é mais eficaz quando integrado a um fluxo de trabalho estável:

- Alimentação estável a partir do varal de lavar roupa (lavagem consistente e desidratação mecânica a montante)

- Desidratação e densificação por prensa de parafuso (remoção mecânica de água e compactação)

- descarga controlada (saída densa e quente diretamente para o sistema de alimentação da extrusora)

- Extrusão otimizada para qualidade de fusão, não forçado a agir como um secador

Em muitas atualizações, a prensa de parafuso torna-se o "estabilizador" que permite à extrusora funcionar mais próxima de sua capacidade projetada.

Perguntas Frequentes (FAQ)

P1: A prensa de parafuso consegue lidar com filme impresso e filme misto?

Sim. Filmes impressos e filmes mistos geralmente contêm mais substâncias voláteis e apresentam maior variabilidade. A prensa de parafuso auxilia nesse processo, estabilizando a umidade e a densidade de alimentação, o que reduz os choques no processo subsequente.

P2: Substitui uma secadora?

Em muitas linhas de produção cinematográfica, a prensa de parafuso reduz ou simplifica necessidades de secagem. Se ela substitui completamente a secagem térmica depende de:

- sua meta de umidade para extrusão

- seu tipo de matéria-prima e contaminação

- seu design de linha geral

P3: É difícil para os operadores usarem?

Não. A maioria dos sistemas é projetada para operação simples com:

- controle de carga e proteção de torque

- alarmes e intertravamentos desativados

- Produção estável que reduz a intervenção manual.

Q4: O que é mais importante para o ROI — redução da umidade ou densificação?

Ambos são importantes. A redução da umidade melhora a estabilidade da massa fundida, enquanto a densificação melhora a alimentação e a produtividade. O melhor retorno sobre o investimento geralmente vem da combinação de ambos:

- Umidade estável + densidade de alimentação estável + menos paradas

Pronto para reduzir custos e melhorar a estabilidade dos pellets?

Se sua fábrica processa filmes lavados e você está enfrentando dificuldades:

- extrusão instável

- bolhas/vazios

- tempo de inatividade devido à alimentação úmida

- altos custos operacionais por tonelada

Um sistema de prensa helicoidal para filmes plásticos costuma ser uma das maneiras mais rápidas de melhorar o retorno sobre o investimento (ROI), pois estabiliza a etapa subsequente mais cara: a extrusão e a granulação.

Contate-nos Com base no tipo de material (LDPE/LLDPE/filme misto), na capacidade desejada e na faixa de umidade atual, podemos recomendar a configuração ideal e ajudá-lo a estimar o retorno sobre o investimento (ROI) considerando seus custos locais de eletricidade e mão de obra.

Este guia voltado para o comprador explica quando um triturador de plástico não deve ser usado, como escolher entre um triturador e um fragmentador com base no comprimento do material, limites de capacidade realistas e quais opções "reforçadas" são frequentemente desnecessárias.

Este artigo, elaborado para profissionais da reciclagem, ajuda você a evitar erros dispendiosos e a selecionar a solução de redução de tamanho ideal para sua linha de reciclagem.

Este artigo explica os sete principais tipos de plástico, quais materiais são comumente reciclados, para que os plásticos reciclados são usados e os equipamentos típicos necessários para cada processo de reciclagem. Um guia prático, com foco em engenharia, para recicladores, operadores de usinas e desenvolvedores de projetos.

Este artigo explica as principais aplicações dos flocos de PET, os graus de qualidade mais comuns e os indicadores técnicos que determinam seu valor — desde fibras e folhas até a reciclagem de garrafa para garrafa. Ideal para proprietários de usinas de reciclagem, compradores de equipamentos e investidores em projetos.

Tendências de reciclagem de plástico rígido até 2026: O guia do comprador industrial para uma sustentabilidade lucrativa.

O cenário da reciclagem de plásticos rígidos está mudando drasticamente. À medida que nos aproximamos de 2026, o setor está deixando de ser uma simples "redução de resíduos" para se tornar um segmento altamente regulamentado e voltado para o lucro, impulsionado por Leis de Responsabilidade Estendida do Produtor (REP) e as exigências globais da economia circular. Para gestores de instalações e recicladores, não se trata mais apenas de ser ecológico — trata-se de sobrevivência operacional e de conquistar participação de mercado.

Visão de Indústria: Até 2026, o mercado global de plásticos reciclados deverá apresentar um crescimento expressivo, impulsionado por novas legislações nos EUA (como em Washington, Califórnia e Nova Jersey) e pela Lei da Economia Circular da UE. A demanda está se voltando especificamente para... rHDPE e rPP de alta pureza que podem rivalizar com materiais virgens.

O que define "plástico rígido" em um contexto industrial?

Antes de investir em maquinário, é fundamental distinguir os tipos de materiais. Plásticos rígidos são polímeros densos e quimicamente resistentes que exigem processamento pesado. Ao contrário dos filmes flexíveis, eles se quebram ou deformam sob alta tensão, em vez de se esticarem.

Correntes rígidas industriais comuns:

- PEAD (Polietileno de Alta Densidade): Garrafas de detergente, tambores de produtos químicos, tubos.

- PP (Polipropileno): Para-choques de carros, caixas de baterias, recipientes para alimentos.

- ABS/PS (Acrilonitrila Butadieno Estireno/Poliestireno): Resíduos de equipamentos eletrônicos (REEE) e carcaças de eletrodomésticos.

O processamento desses materiais exige mais do que um triturador padrão; requer um sistema calibrado capaz de lidar com cargas de alto impacto e contaminantes resistentes.

Principais tendências que moldarão as escolhas de máquinas em 2026

1. A ascensão dos varais de "alta pureza"

O mercado de minério reciclado de baixa qualidade está encolhendo. Os compradores em 2026 demandarão pureza de 99,9%. Essa tendência está impulsionando uma mudança tecnológica em direção a Tecnologia de lavagem a quente e lavagem por fricção.

Na Energycle, estamos observando um aumento na demanda por varais integrados que consegue remover óleos, resíduos químicos e rótulos de plásticos rígidos (como garrafas de leite de PEAD ou recipientes de óleo de PP) em uma única passada. Se seus grânulos tiverem cheiro ou contiverem resíduos de adesivo, serão vendidos por uma fração do preço de mercado.

2. Automação e triagem orientada por IA

Com o aumento dos custos de mão de obra em todo o mundo, os dias das linhas de triagem manual estão contados. As modernas usinas de reciclagem estão integrando separadores ópticos (tecnologia NIR) diretamente em suas linhas de lavagem. Esses sistemas ejetam automaticamente polímeros indesejados (como um tubo de PVC em um fluxo de PP) antes que cheguem ao granulador, protegendo seus equipamentos e garantindo uma qualidade consistente do produto final.

3. Sistemas de água e energia em circuito fechado

A sustentabilidade não se limita ao plástico; abrange também todo o processo. As regulamentações de 2026 irão analisar minuciosamente a pegada hídrica das usinas de reciclagem. Os equipamentos de ponta agora incorporam:

30%

Menor consumo de água por meio da filtragem.

VSD

Inversores de frequência para economia de energia

Máquinas equipadas com sistemas de reciclagem para tratamento de água reduzem significativamente seus custos operacionais ao longo de um período de 5 anos.

4. Manuseio de fluxos rígidos "difíceis" (Conformidade com a EPR)

As leis de Responsabilidade Estendida do Produtor (REP) estão obrigando os fabricantes a recolher itens problemáticos, como... caixas de bateria automotivas e tambores de produtos químicos agrícolas. Esses materiais são tóxicos e difíceis de processar. As máquinas padrão falham nesse processo. A tendência é o uso de equipamentos especializados. Combinações de triturador e granulador que possa suportar uso intenso e resíduos corrosivos sem a necessidade de trocas frequentes de lâmina.

Os desafios que você enfrentará (e como resolvê-los)

✅ A Oportunidade

- Margens elevadas: Os grânulos de rHDPE de alta qualidade estão sendo negociados com preços premium, próximos aos da resina virgem.

- Subsídios: Os governos estão oferecendo subsídios para a modernização de máquinas para modelos mais eficientes.

- Escalabilidade: O maquinário modular permite começar com 500 kg/h e aumentar a capacidade até 2000 kg/h.

⚠️ Os Obstáculos

- Contaminação: Etiquetas de papel, cola e fragmentos de metal podem danificar os parafusos da extrusora.

- Matéria-prima inconsistente: A mistura de diferentes índices de fluidez causa falha na granulação.

- Custos de manutenção: Máquinas baratas vibram excessivamente, causando falhas nos rolamentos e tempo de inatividade.

Melhores práticas para operações sustentáveis

Para garantir que sua instalação permaneça competitiva em 2026, adote estes padrões operacionais:

- Invista na pré-destruição de documentos: Nunca alimente um granulador com fardos inteiros. Use primeiro um triturador de baixa velocidade e alto torque para reduzir o desgaste.

- A filtragem é fundamental: Utilize trocadores de tela de pistão duplo em sua extrusora. Isso permite a troca de telas sujas sem interromper a máquina, mantendo a produção ininterrupta (24 horas por dia, 7 dias por semana).

- Manutenção de rotina das lâminas: Lâminas afiadas produzem menos poeira (partículas finas) e consomem menos energia. Estabeleça um cronograma rigoroso de afiação.

💡 Guia de Decisão de Compra para 2026

Antes de adquirir uma máquina de reciclagem de plástico rígido, faça estas perguntas ao fabricante para garantir a conformidade com a EEAT e o retorno do investimento:

- O varal inclui uma máquina de lavar com água quente? (Essencial para remover colas e óleos de recipientes rígidos).

- Qual é a classe de aço do parafuso e do cano? (Procure por tratamento bimetálico para resistir à abrasão causada por plásticos sujos).

- O sistema de água é de circuito fechado? (Fundamental para reduzir as contas de serviços públicos e cumprir as licenças ambientais).

- Vocês oferecem serviços locais de comissionamento e fornecimento de peças de reposição? (Tempo de inatividade prejudica o lucro; certifique-se de que seu parceiro esteja acessível).

Por que Energycle? A vantagem para compradores profissionais.

O setor de reciclagem está inundado de máquinas genéricas que parecem boas no papel, mas falham sob o estresse da operação industrial 24 horas por dia, 7 dias por semana. Na Energycle, não vendemos apenas máquinas; nós as projetamos. soluções de reciclagem prontas para uso Adaptado ao cenário regulatório de 2026.

Nosso Linhas rígidas de lavagem e granulação de plástico São construídas com aço de alta resistência e componentes de engenharia de precisão, projetados para suportar as cargas mais pesadas — de tambores de PEAD a caixas de PP. Priorizamos Automação Inteligente, permitindo que você monitore o consumo de energia e a qualidade da produção em tempo real.

Pronto para modernizar sua infraestrutura de reciclagem?

Não deixe que máquinas obsoletas atrapalhem o crescimento do seu negócio. Adote as tendências de 2026 com equipamentos projetados para eficiência e produção de alta pureza.

Solicite um orçamento para uma solução personalizada