Notícias de Reciclagem

No mundo atual, a reciclagem de garrafas plásticas não é apenas uma necessidade ambiental, mas também uma estratégia de negócios inteligente. Para fabricantes e compradores de equipamentos de reciclagem industrial que buscam soluções confiáveis e eficientes, a Energycle Machine oferece máquinas de reciclagem de última geração, projetadas especificamente para a reciclagem de garrafas plásticas. Este artigo explora a tecnologia, os benefícios e as aplicações das máquinas de reciclagem para garrafas plásticas, destacando como a Energycle Machine se destaca como uma fornecedora confiável neste setor vital.

Compreendendo as máquinas de reciclagem de garrafas plásticas

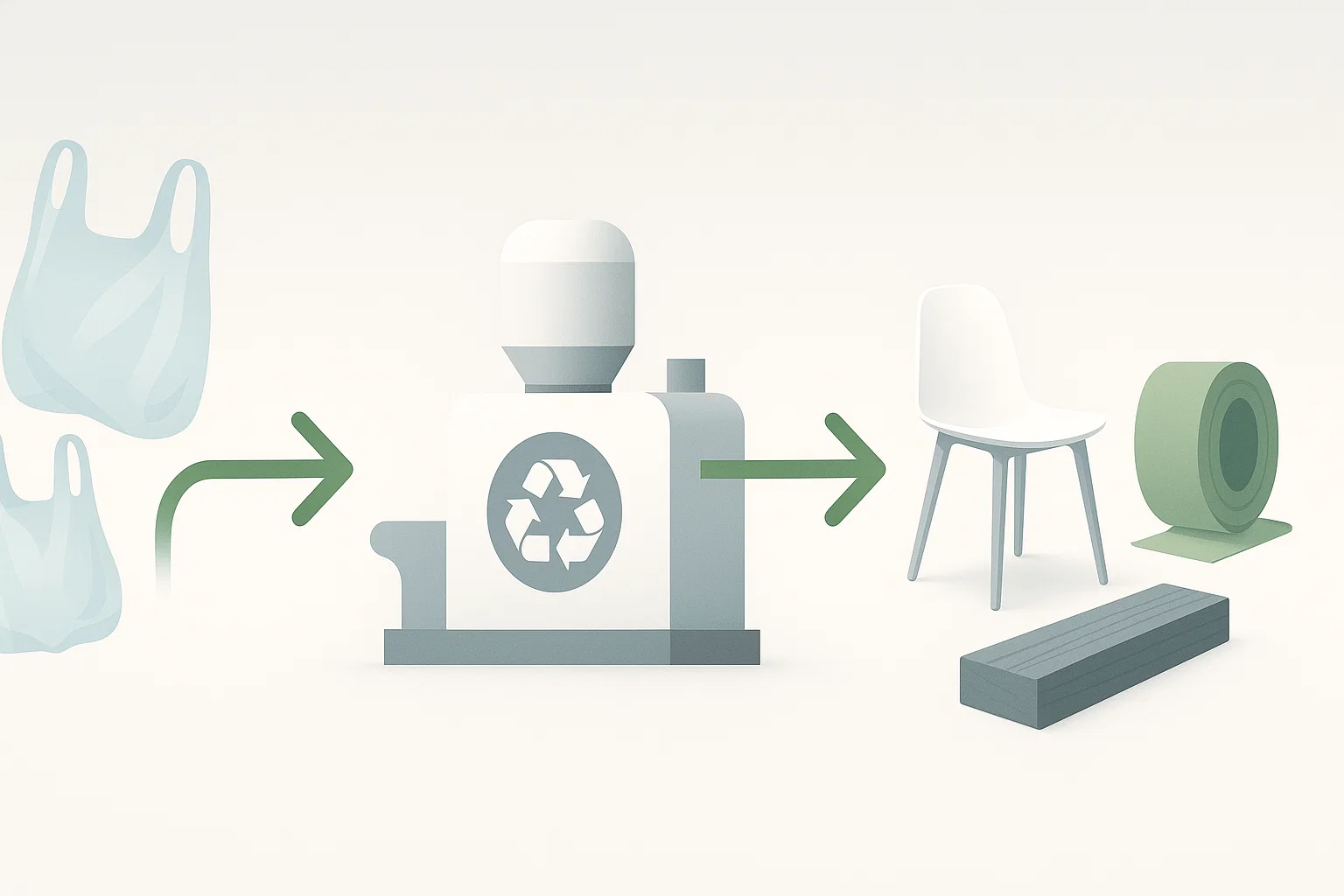

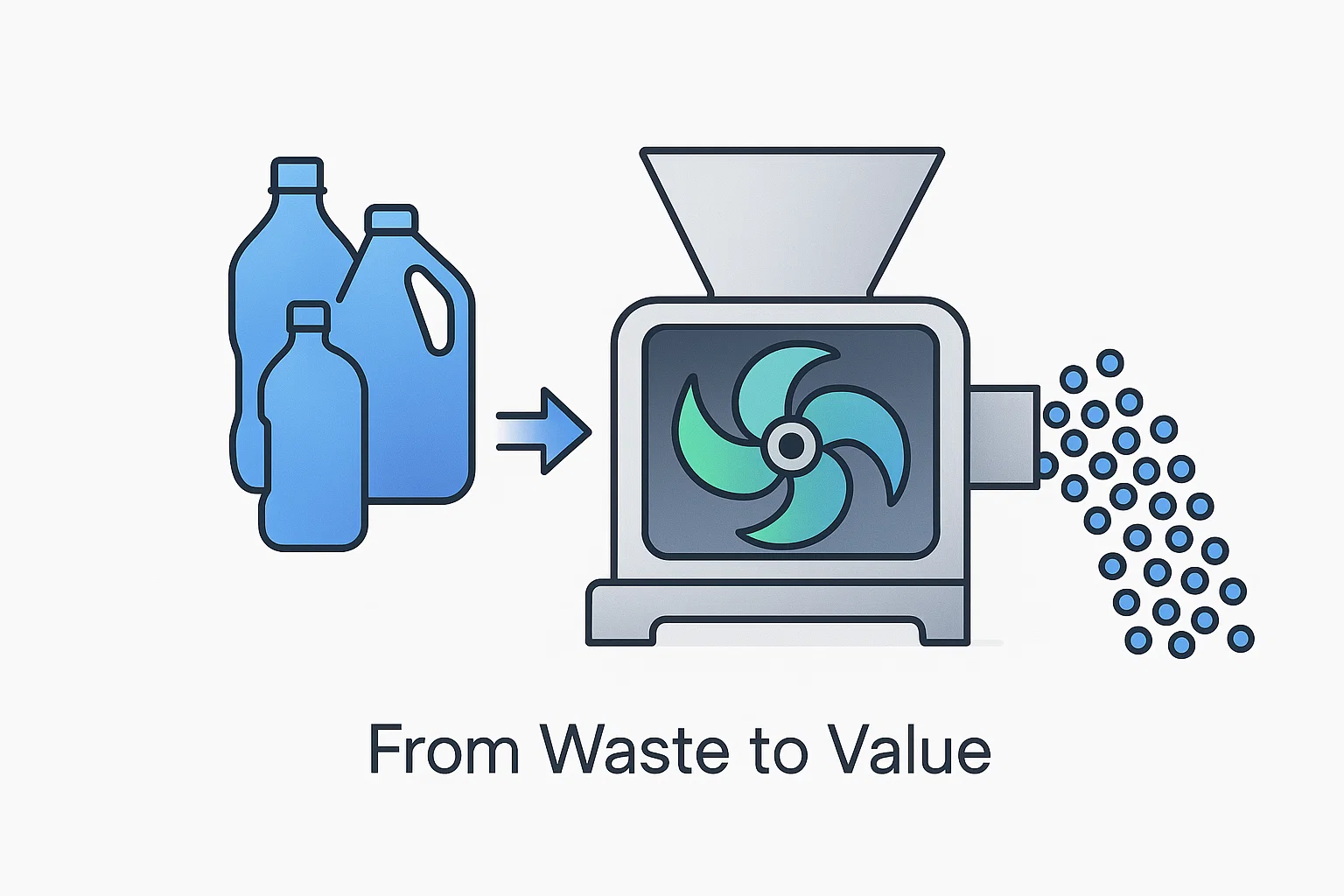

Máquinas de reciclagem de garrafas plásticas são sistemas sofisticados que transformam garrafas plásticas usadas em materiais reutilizáveis. Essas máquinas normalmente desempenham diversas funções importantes: triturar, limpar, remover rótulos e secar as garrafas plásticas para produzir flocos ou pellets de PET de alta qualidade. Esses materiais reciclados podem então ser usados para fabricar novos produtos plásticos, apoiando uma economia circular e reduzindo o impacto ambiental.

As máquinas de reciclagem da Energycle Machine incorporam tecnologia avançada para garantir precisão e eficiência em todas as etapas do processo. Seus sistemas são projetados para lidar com diversos níveis de contaminação e diferentes tipos de garrafas plásticas, oferecendo soluções personalizadas, adaptadas às necessidades de fabricantes e profissionais de reciclagem.

Principais recursos e benefícios

- Alta Eficiência e Automação: As máquinas de reciclagem de garrafas plásticas da Energycle Machine operam automaticamente com intervenção manual mínima, aumentando a produtividade e reduzindo os custos de mão de obra.

- Processamento abrangente: Da trituração à desidratação, as máquinas oferecem uma linha completa de reciclagem que garante flocos de PET limpos e de padrão industrial, adequados para reutilização direta.

- Impacto Ambiental: Ao permitir a reciclagem eficaz de garrafas plásticas, a Energycle Machine apoia a redução de resíduos e a conservação de recursos, alinhando-se às metas globais de sustentabilidade.

- Soluções personalizáveis: Reconhecendo que diferentes indústrias têm requisitos únicos, a Energycle Machine oferece configurações personalizadas para atender a volumes de produção e padrões de qualidade específicos.

Aplicações para fabricantes e compradores industriais

Fabricantes que buscam integrar plástico reciclado em suas linhas de produção se beneficiam dos equipamentos confiáveis da Energycle Machine, que garantem a qualidade consistente do material. Compradores de equipamentos de reciclagem industrial podem confiar que essas máquinas oferecem um desempenho robusto, ajudando-os a atender às crescentes demandas regulatórias e às expectativas dos consumidores por produtos sustentáveis.

A versatilidade dos sistemas de reciclagem da Energycle Machine os torna adequados para vários setores, incluindo embalagens, automotivo, têxtil e bens de consumo, onde o PET reciclado é cada vez mais valorizado.

Por que escolher a Energycle Machine?

Com sólida reputação em expertise técnica e inovação, a Energycle Machine combina experiência no setor com tecnologia de ponta. Seu compromisso com a qualidade e o atendimento ao cliente garante que os clientes recebam não apenas máquinas de primeira linha, mas também suporte e manutenção contínuos.

Integrar as máquinas de reciclagem da Energycle Machine em suas operações significa investir em uma solução preparada para o futuro que melhora as credenciais ambientais e a eficiência operacional da sua empresa.

Perguntas Frequentes (FAQ)

P1: Que tipos de garrafas plásticas as máquinas de reciclagem da Energycle Machine podem processar?

R1: As máquinas são projetadas principalmente para garrafas PET, incluindo água mineral, refrigerantes e outros recipientes de bebidas, acomodando vários tamanhos e níveis de contaminação.

Q2: Quão automatizadas são as máquinas de reciclagem?

A2: Os sistemas da Energycle Machine apresentam altos níveis de automação, incluindo processos de trituração, lavagem, desrotulagem e secagem, exigindo supervisão manual mínima.

Q3: Os flocos de PET reciclado podem ser usados diretamente na fabricação?

R3: Sim, os flocos de PET reciclado produzidos atendem aos padrões da indústria e podem ser usados diretamente para fabricar novos produtos plásticos.

Q4: A Energycle Machine fornece soluções de reciclagem personalizadas?

R4: Com certeza. Eles adaptam seus sistemas de reciclagem para atender às necessidades específicas dos clientes, às capacidades de produção e aos requisitos de qualidade.

Dê o próximo passo com a máquina Energycle

Para fabricantes e compradores industriais comprometidos com práticas sustentáveis e excelência operacional, a Energycle Machine oferece a combinação perfeita de inovação, confiabilidade e expertise em máquinas de reciclagem de garrafas plásticas. Descubra como a Energycle Machine pode transformar seu processo de reciclagem visitando a página do sistema de reciclagem de garrafas PET ou entrando em contato com a equipe hoje mesmo para solicitar um orçamento personalizado.

No cenário industrial atual, otimizar seu processo de reciclagem de plástico não só contribui para a sustentabilidade ambiental, como também aumenta significativamente a eficiência operacional e a lucratividade. Na Energycle, somos especializados em fornecer soluções de ponta para reciclagem de plástico, incluindo máquinas de reciclagem de plástico de última geração, adaptadas para diversas necessidades industriais.

Aqui estão dez dicas práticas e aprovadas por especialistas para aumentar a eficiência em seus processos de reciclagem de plástico.

1. Classificação adequada na fonte

A eficiência na reciclagem de plástico começa na fonte. A triagem adequada reduz drasticamente a contaminação e melhora a pureza e a qualidade dos materiais reciclados. Implemente recipientes de triagem claramente identificados e treine seus funcionários para garantir uma triagem eficaz desde o início.

- Lixeiras de reciclagem claramente identificadas

- Treinamento para funcionários

- Auditorias e feedback regulares

2. Invista em máquinas avançadas de reciclagem de plástico

Atualizar para máquinas modernas de reciclagem de plástico, como as oferecidas pela Energycle, pode melhorar substancialmente o seu processo de reciclagem. Essas máquinas contam com tecnologia avançada que:

- Aumenta a precisão da classificação

- Aumenta a velocidade de processamento

- Reduz o consumo de energia

Ao integrar essas soluções de alta tecnologia, as empresas alcançam maiores taxas de reciclagem e menores custos operacionais.

3. Manutenção regular do equipamento

A manutenção programada é vital para a longevidade e eficiência do seu maquinário de reciclagem de plástico. Inspeções regulares e manutenção proativa ajudam a:

- Minimize o tempo de inatividade

- Evite avarias dispendiosas

- Garantir produtividade contínua

As máquinas de reciclagem de plástico da Energycle são projetadas para fácil manutenção e durabilidade, garantindo máximo tempo de atividade e eficiência.

4. Otimize o fluxo de trabalho e o design do processo

Um fluxo de trabalho eficiente reduz movimentações desnecessárias, minimiza atrasos e agiliza sua operação de reciclagem de plástico. Avalie e redesenhe seu layout de reciclagem para:

- Minimize as distâncias físicas entre os estágios de processamento

- Melhorar o manuseio de materiais

- Otimize soluções de armazenamento

5. Treine sua força de trabalho

Trabalhadores qualificados e experientes impactam significativamente a eficiência do processo de reciclagem. Invista em programas de treinamento contínuo para ajudar sua força de trabalho a:

- Operar máquinas com eficiência

- Entenda os padrões de reciclagem e as melhores práticas

- Manter a segurança e a conformidade

A Energycle oferece treinamento abrangente juntamente com nossas soluções de reciclagem de plástico, capacitando sua equipe a maximizar a eficiência.

6. Monitore e meça o desempenho

Utilize indicadores-chave de desempenho (KPIs) para medir a eficiência dos seus processos de reciclagem. O monitoramento regular e a análise de dados permitem que você:

- Identificar gargalos e ineficiências

- Tome decisões informadas e baseadas em dados

- Melhorar continuamente o desempenho operacional

7. Garanta o controle de qualidade

A implementação de medidas rigorosas de controle de qualidade garante a qualidade consistente dos plásticos reciclados. Práticas eficazes de controle de qualidade incluem:

- Inspeções frequentes de materiais brutos e reciclados

- Utilizando sistemas avançados de detecção integrados em máquinas de reciclagem

- Correção imediata de problemas identificados

8. Promover parcerias e colaborações

A colaboração dentro da cadeia de suprimentos e as parcerias industriais podem levar ao compartilhamento de melhores práticas, inovação e eficiência de recursos. A Energycle interage ativamente com as partes interessadas do setor para promover soluções de reciclagem colaborativas, aprimorando a eficiência e a sustentabilidade.

9. Aproveite as tecnologias de automação e IA

A automação e a inteligência artificial (IA) estão revolucionando a indústria da reciclagem. Máquinas modernas de reciclagem de plástico equipadas com IA podem:

- Melhore a precisão da classificação

- Prever necessidades de manutenção

- Aumente a eficiência e a produtividade geral

A Energycle oferece máquinas de reciclagem inovadoras com recursos de IA e automação, proporcionando vantagens operacionais significativas.

10. Adote práticas sustentáveis

Incorporar a sustentabilidade às suas operações de reciclagem vai além da eficiência — posiciona sua empresa como ambientalmente responsável, alinhada à conformidade regulatória e às expectativas do consumidor. As práticas a serem adotadas incluem:

- Redução do consumo de energia e água

- Implementando princípios de economia circular

- Inovando continuamente em métodos de reciclagem

As soluções de reciclagem da Energycle são projetadas com a sustentabilidade em mente, ajudando você a atingir seus objetivos ambientais.

Perguntas Frequentes (FAQs)

P1: Como as máquinas modernas de reciclagem de plástico da Energycle melhoram a eficiência?

As máquinas Energycle apresentam recursos avançados de classificação, automação e consumo reduzido de energia, aumentando diretamente a eficiência e a produtividade.

P2: Qual é a importância de separar os plásticos antes da reciclagem?

A classificação adequada reduz a contaminação, melhora a qualidade dos plásticos reciclados e aumenta significativamente a eficiência do processo.

Q3: Com que frequência as máquinas de reciclagem devem passar por manutenção?

Recomenda-se fazer verificações regulares de manutenção mensalmente, com inspeções abrangentes trimestrais ou semestrais, dependendo da intensidade do uso.

Q4: Que treinamento a Energycle oferece com suas máquinas de reciclagem?

A Energycle oferece programas abrangentes de treinamento operacional, de segurança e manutenção adaptados a cada modelo de máquina.

Pronto para aumentar sua eficiência de reciclagem?

Aumente sua eficiência na reciclagem de plástico hoje mesmo com a parceria com a Energycle. Nossa equipe de especialistas está pronta para orientá-lo em busca de soluções ideais, adaptadas especificamente às suas necessidades operacionais.

Solicite um orçamento ou Contato Energycle hoje para uma consulta personalizada.

No mundo do reciclagem e manufatura de plásticos, a escolha do equipamento apropriado para garantir eficiência e pureza é crucial. O Classificador de Ar Zig-Zag da Rumtoo, também conhecido como separador de ar, é uma ferramenta poderosa projetada especificamente para lidar com vários tipos de plásticos. Neste guia, vamos aprofundar nos materiais plásticos que são os melhores para processar com o classificador de ar Zig-Zag da Rumtoo, líder da indústria.

Compreendendo o Classificador de Ar Zig-Zag

O Classificador de Ar Zig-Zag da Rumtoo separa materiais com base no peso e nas propriedades aerodinâmicas usando um fluxo de ar controlado. Ideal para instalações de reciclagem e fabricantes, essa tecnologia melhora significativamente a qualidade e a pureza dos materiais plásticos, aumentando seu valor de mercado e a sustentabilidade ambiental.

Para especificações mais detalhadas, você pode explorar Classificador de ar em zigue-zague da Rumtoo.

Materiais plásticos ideais para processamento

Escolher os materiais certos é fundamental para maximizar os benefícios do seu classificador de ar. Aqui estão os plásticos que proporcionam resultados ideais:

1. PET (Polietileno Tereftalato)

Os plásticos PET, amplamente utilizados em garrafas, embalagens e tecidos, se beneficiam muito da classificação de ar devido à sua densidade relativamente uniforme e natureza leve.

Benefícios para PET:

- Pureza e consistência melhoradas

- Maior eficiência de reciclagem

- Redução de contaminantes e materiais estranhos

2. PEAD (Polietileno de Alta Densidade)

Comumente usado em contêineres, tubulações e componentes automotivos, a natureza robusta do PEAD o torna altamente compatível com separadores de ar.

Benefícios do HDPE:

- Aumento da eficiência nos processos de reciclagem

- Redução significativa da contaminação

- Resultados reciclados de maior qualidade

3. PEBD (Polietileno de Baixa Densidade)

Usado principalmente em filmes de embalagem e sacos plásticos, as propriedades leves do LDPE o tornam altamente adequado para o classificador de ar Zig-Zag, garantindo excelente separação de contaminantes.

Benefícios do LDPE:

- Separação aprimorada de impurezas mais pesadas

- Pureza superior de material reciclado

- Aumento do valor comercial

4. PP (Polipropileno)

O polipropileno é predominante em embalagens, peças automotivas e têxteis. Sua densidade moderada e propriedades aerodinâmicas combinam perfeitamente com a tecnologia de classificadores de ar.

Benefícios para PP:

- Qualidade de separação melhorada

- Maior reciclabilidade e pureza

- Aumento do valor de mercado pós-processamento

5. PS (Poliestireno)

Frequentemente encontrado em embalagens de bens de consumo, isolamento e eletrônicos, o poliestireno se beneficia significativamente da separação precisa do ar, garantindo contaminação cruzada mínima.

Benefícios para PS:

- Remoção eficiente de contaminantes

- Altos níveis de pureza

- Valor de mercado aprimorado para PS reciclado

Materiais menos adequados para classificação de ar

Embora versáteis, os classificadores de ar podem enfrentar limitações com certos materiais, particularmente aqueles com características aerodinâmicas ou densidades semelhantes, como:

- Compósitos plásticos mistos

- Plásticos altamente contaminados com adesivos ou revestimentos

- Plásticos misturados com fragmentos de metal ou vidro

Nesses casos, etapas adicionais de pré-processamento podem ser necessárias antes da classificação.

Como a Rumtoo aprimora seu processo de reciclagem

O classificador de ar Zig-Zag da Rumtoo oferece vantagens significativas, incluindo:

- Separação de precisão: O fluxo de ar personalizado garante precisão de classificação ideal.

- Eficiência Energética: Consumo de energia reduzido em comparação aos métodos tradicionais.

- Conformidade ambiental: Ajuda as empresas a cumprir regulamentações rigorosas de reciclagem.

A experiência da Rumtoo em tecnologia de classificação de ar a posiciona como uma parceira confiável para fabricantes que buscam elevar a qualidade e a eficiência de seus processos de reciclagem.

Melhores práticas para maximizar a eficiência do classificador de ar

Para garantir resultados ótimos ao usar o Classificador de Ar Zig-Zag da Rumtoo, considere essas boas práticas:

- Faça a manutenção e inspecione regularmente seu equipamento

- Garantir o pré-processamento adequado dos plásticos (limpeza, trituração)

- Monitore e ajuste as configurações de fluxo de ar com base em tipos específicos de plástico

- Treine os operadores cuidadosamente sobre o manuseio e ajustes dos equipamentos

Seção de perguntas frequentes

P: O que torna o Classificador de Ar Zig-Zag da Rumtoo único?

UM: A tecnologia da Rumtoo oferece separação aerodinâmica superior, maior eficiência energética e classificação de precisão, ideal para diversas necessidades de reciclagem de plástico.

P: Plásticos mistos podem ser processados com eficiência?

UM: Embora o classificador seja excelente na triagem de plásticos específicos, plásticos mistos podem exigir pré-processamento adicional para otimizar a eficiência.

P: O classificador de ar é adequado para operações em escala industrial?

UM: Com certeza. O Classificador de Ar Zig-Zag da Rumtoo foi projetado especificamente para aplicações industriais, oferecendo alto rendimento e confiabilidade.

P: Que tipo de manutenção o Classificador de Ar Zig-Zag requer?

UM: Inspeções regulares, limpeza e verificações de rotina das configurações de fluxo de ar manterão o desempenho máximo.

Pronto para atualizar suas operações de reciclagem?

Descubra como o Classificador de Ar Zig-Zag da Rumtoo pode transformar seu processo de reciclagem de plástico. Entre em contato com a Rumtoo hoje mesmo ou solicite um orçamento para aprimorar sua capacidade de reciclagem, reduzir a contaminação e aprimorar a sustentabilidade do seu negócio.

Lixeira de Descarga por Rosca: O Guia Essencial para Operações Industriais de Reciclagem de Plástico

No mundo da reciclagem de plástico em rápida evolução, equipamentos eficientes de manuseio de materiais constituem a espinha dorsal de operações bem-sucedidas. Entre os componentes essenciais que garantem um fluxo de trabalho tranquilo e produtividade ideal, a lixeira de descarga por parafuso se destaca como uma peça indispensável. Este guia completo explora tudo o que os profissionais de reciclagem industrial precisam saber sobre lixeiras de descarga por parafuso, desde sua operação fundamental até critérios avançados de seleção.

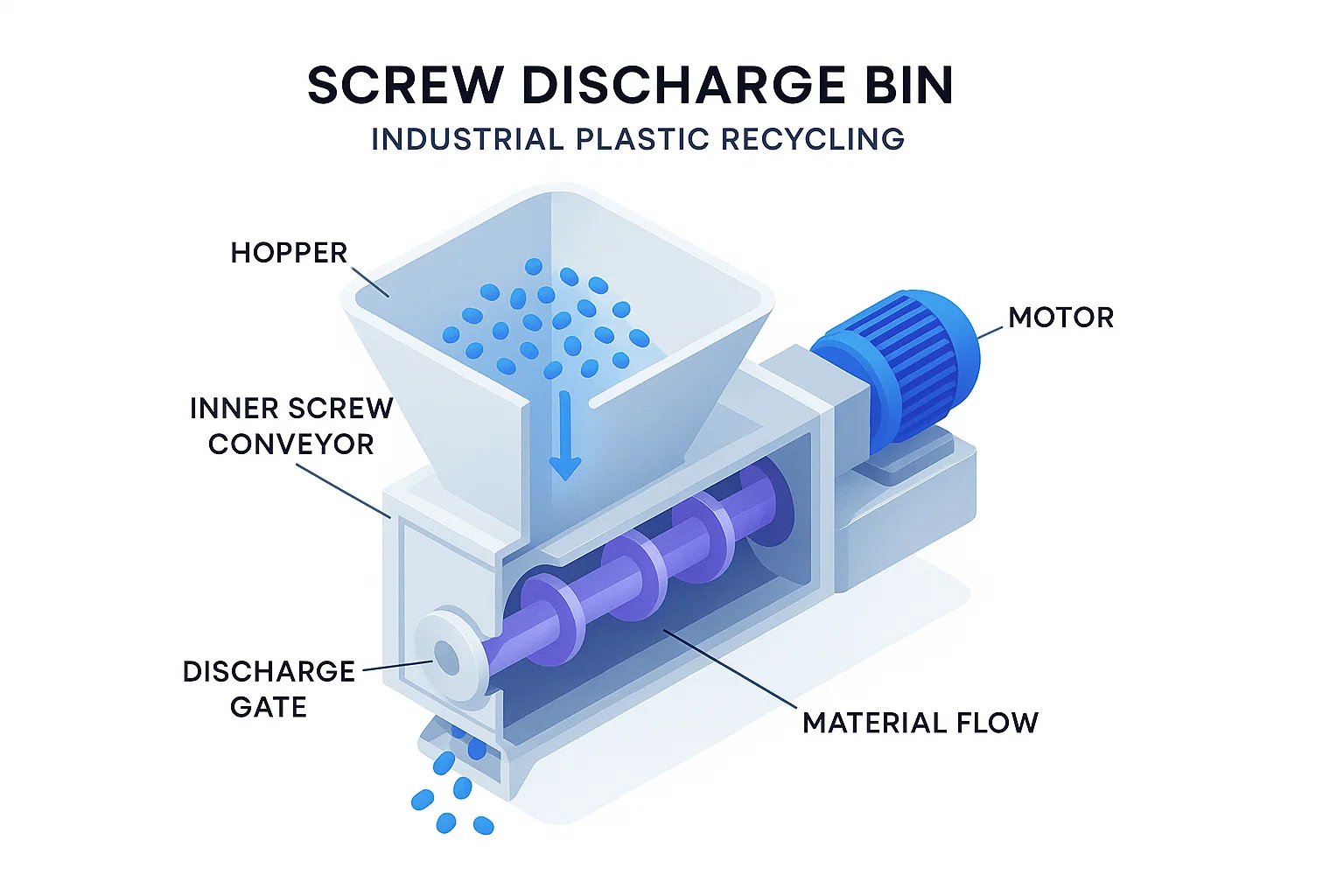

O que é um Caixa de descarga de parafuso?

Um silo de descarga helicoidal é um sistema especializado de armazenamento e manuseio de materiais, projetado para receber, armazenar e descarregar sistematicamente materiais plásticos processados em instalações de reciclagem. Ao contrário dos silos convencionais alimentados por gravidade, essas unidades incorporam um mecanismo interno de transporte helicoidal que proporciona um fluxo de material controlado e contínuo, evitando a formação de pontes, formação de buracos e outros problemas comuns de descarga associados a materiais plásticos a granel.

O projeto fundamental consiste em uma estrutura robusta de funil ou silo equipada com um sem-fim interno ou transportador helicoidal posicionado no ponto de descarga. Essa configuração garante vazões de material consistentes e elimina os padrões irregulares de descarga que podem interromper o equipamento de processamento posterior.

Principais componentes e recursos de design

Elementos Estruturais Primários

Estrutura de Bin: Normalmente fabricado em aço resistente ou aço inoxidável, o silo apresenta paredes inclinadas otimizadas para o fluxo de material. As superfícies internas são frequentemente polidas ou revestidas para reduzir o atrito e evitar a aderência do material.

Conjunto de transportador helicoidal:O coração do sistema é composto por um parafuso helicoidal montado em um eixo central, projetado com relações específicas de passo e diâmetro para lidar com vários tipos de materiais plásticos de forma eficaz.

Sistema de acionamento: Uma combinação de motor de velocidade variável e caixa de engrenagens fornece controle preciso sobre as taxas de descarga, permitindo que os operadores ajustem a saída aos requisitos do equipamento a jusante.

Portão de descarga: Um mecanismo de portão ajustável na saída do bin permite a ajuste fino das características do fluxo de material e o fechamento completo quando necessário.

Recursos avançados

Os modernos silos de descarga de parafuso incorporam recursos sofisticados, como sensores de nível, sistemas de vibração para materiais difíceis e sistemas de controle automatizados que se integram perfeitamente às redes de controle de processo de toda a planta.

Como funcionam os recipientes de descarga de parafuso

O princípio operacional baseia-se na rotação controlada do transportador helicoidal interno. À medida que os materiais plásticos entram no silo por cima, eles se depositam ao redor do mecanismo helicoidal. Quando a descarga é necessária, o helicoidal gira em velocidades predeterminadas, criando uma ação de deslocamento positivo que move o material em direção à saída de descarga.

Essa ação mecânica supera a tendência natural de flocos, pellets ou pós plásticos de formarem pontes ou criarem padrões de fluxo irregulares. A agitação contínua e suave proporcionada pelo parafuso garante que os materiais mantenham suas propriedades de fluxo durante todo o período de armazenamento.

Dinâmica do Fluxo de Materiais

O design helicoidal do espiral cria um padrão de fluxo de entrada primeiro, saída primeiro, prevenindo a segregação do material e garantindo qualidade consistente no produto descargado. A natureza controlada da descarga elimina o pulsar ou o surto comuns em sistemas alimentados por gravidade, proporcionando fluxo de material estável para o equipamento downstream.

Aplicações em Reciclagem de Plástico

Aplicações de Processamento Primário

Armazenamento pós-lavagemApós as operações de lavagem, os flocos plásticos úmidos precisam ser descarregados de forma controlada para evitar a compactação e garantir a drenagem adequada. Os recipientes de descarga com parafuso se destacam nessa aplicação, pois mantêm o movimento do material sem danificar os flocos delicados.

Manuseio de pellets: Após as operações de peletização, os pellets plásticos quentes precisam de resfriamento e descarga controlados. A ação suave dos silos de descarga com parafuso evita a deformação dos pellets, mantendo taxas de alimentação consistentes para equipamentos de embalagem ou processamento posterior.

Integração de Processamento Secundário

Operações de Mistura:Quando vários fluxos de plástico precisam ser misturados, os recipientes de descarga de parafuso podem ser configurados em paralelo para fornecer controle de fluxo preciso para proporções de mistura precisas.

Pontos de Controle de Qualidade: O posicionamento estratégico de recipientes de descarga de parafusos cria pontos de amostragem naturais onde a equipe de controle de qualidade pode monitorar as características do material sem interromper o fluxo de produção.

Tipos e Configurações

Configurações padrão

Sistemas de parafuso único: A configuração mais comum, apresentando um transportador helicoidal otimizado para aplicações gerais de manuseio de plástico.

Arranjos de parafuso duplo:Para operações de alta capacidade ou materiais difíceis, os sistemas de parafuso duplo proporcionam maior rendimento e melhores características de manuseio de materiais.

Projetos Especializados

Caixas aquecidas:Para materiais que exigem manutenção de temperatura, os recipientes de descarga de parafuso aquecido incorporam sistemas de aquecimento a vapor ou elétrico para evitar a solidificação do material.

Modelos à prova de poeira: Ao manusear pós plásticos finos ou materiais empoeirados, os projetos selados com portas de coleta de pó mantêm os ambientes de trabalho limpos.

Versões Sanitárias: Para reciclagem de plástico de grau alimentício, acabamentos de superfície especiais e recursos de lavagem garantem a conformidade com a higiene.

Benefícios para Operações Industriais

Vantagens Operacionais

Taxas de fluxo consistentes: Ao contrário dos sistemas alimentados por gravidade, que podem apresentar taxas de descarga variáveis, os recipientes de descarga por parafuso mantêm uma saída estável, independentemente do nível ou das características do material.

Requisitos de mão de obra reduzidos: A operação automatizada elimina a necessidade de intervenção manual para limpar bloqueios ou reiniciar o fluxo de material.

Segurança aprimorada: O design fechado e os sistemas de descarga mecânica reduzem a exposição do trabalhador aos materiais e eliminam a necessidade de agitação manual do recipiente.

Benefícios econômicos

Aumento da produtividade: O fluxo consistente de material evita a falta de equipamentos posteriores, maximizando a eficiência geral da linha e a capacidade de produção.

Manutenção reduzida: A eliminação de pontes e materiais presos reduz o desgaste dos equipamentos posteriores e diminui as necessidades de manutenção não planejada.

Consistência de qualidade: A descarga controlada mantém a integridade do material e reduz os riscos de contaminação.

Critérios de Seleção e Especificações

Considerações sobre capacidade

O dimensionamento adequado requer uma análise cuidadosa das taxas de produção a montante, dos requisitos de equipamentos a jusante e da capacidade de armazenamento desejada. As melhores práticas do setor sugerem o dimensionamento de silos para fornecer de 15 a 30 minutos de armazenamento em taxas máximas de produção.

Compatibilidade de materiais

Diferentes materiais plásticos apresentam características de fluxo variáveis. Flocos de PET se comportam de maneira diferente dos pellets de HDPE, exigindo projetos de rosca e parâmetros operacionais específicos. As principais considerações incluem:

- Densidade aparente do material

- Distribuição do tamanho das partículas

- Teor de umidade

- Requisitos de temperatura

- Características de abrasividade

Requisitos de integração

As instalações de reciclagem modernas operam como sistemas integrados, onde as interfaces dos equipamentos são cruciais. Os fatores essenciais de integração incluem:

- Compatibilidade do sistema de controle

- Restrições de espaço físico

- Requisitos de acesso para manutenção

- Integração do sistema de segurança

Instalação e Manutenção

Melhores práticas de instalação

Uma instalação adequada começa com um projeto de fundação adequado para suportar o peso total do silo e as cargas dinâmicas do mecanismo de parafuso. As conexões estruturais devem acomodar a expansão térmica e a vibração, mantendo o alinhamento preciso dos componentes de acionamento.

A instalação elétrica requer atenção à proteção do motor, à compatibilidade com inversores de frequência e à integração com os sistemas de controle da planta. Sistemas de segurança, incluindo paradas de emergência, intertravamentos de acesso e alarmes de nível, devem ser configurados e testados adequadamente.

Programas de Manutenção Preventiva

Uma operação bem-sucedida depende de cronogramas de manutenção regulares que abordem os principais pontos de desgaste e componentes do sistema.

Inspeções diárias: Verificações visuais de taxas de descarga, ruídos incomuns ou vibrações que podem indicar problemas em desenvolvimento.

Manutenção semanal: Lubrificação de pontos de apoio, inspeção da tensão da correia de transmissão e verificação da operação do sistema de controle.

Serviços mensais: Inspeção detalhada do desgaste dos parafusos, verificações do alinhamento do eixo e calibração dos sensores de nível e controles de fluxo.

Revisões anuais: Inspeção completa do sistema de transmissão, substituição de rolamentos conforme necessário e testes abrangentes do sistema de segurança.

Solução de problemas comuns

Problemas de vazão

Taxas de descarga inconsistentes geralmente indicam desgaste nas roscas ou alterações nas características do material. A solução sistemática de problemas envolve a verificação dos padrões de desgaste das roscas, a verificação do funcionamento do sistema de acionamento e a análise das propriedades do material.

Ponte de material

Apesar da agitação mecânica, alguns materiais ainda podem formar pontes sob condições específicas. As soluções incluem ajustar a velocidade do parafuso, modificar as configurações da comporta de descarga ou instalar auxiliares de fluxo suplementares.

Problemas no sistema de acionamento

Condições de sobrecarga do motor geralmente resultam de compactação do material, contaminação por objetos estranhos ou travamento mecânico. Um diagnóstico adequado requer verificação sistemática dos sistemas elétricos, componentes mecânicos e condições do material.

Desenvolvimentos e inovações futuras

A indústria de reciclagem de plástico continua evoluindo, impulsionando inovações em equipamentos de movimentação de materiais. As tendências emergentes incluem sensores inteligentes para manutenção preditiva, materiais avançados para maior resistência ao desgaste e sistemas integrados que otimizam o consumo de energia e maximizam a produtividade.

Aplicações de inteligência artificial e aprendizado de máquina estão começando a aparecer em sistemas de controle de processos, permitindo ajustes preditivos com base nas características do material e nos requisitos de produção.

Conclusão

Caixas de descarga de parafuso representam um investimento crítico em operações modernas de reciclagem de plástico, proporcionando o manuseio controlado de materiais necessário para uma produção eficiente e consistente. Sua capacidade de lidar com diversos materiais plásticos, mantendo fluxos constantes, os torna indispensáveis para instalações que buscam maximizar a produtividade e a qualidade do produto.

Para compradores de equipamentos de reciclagem industrial, compreender as capacidades e os requisitos dos silos de descarga com parafuso garante decisões informadas que contribuem para o sucesso operacional a longo prazo. À medida que a indústria de reciclagem avança rumo à maior eficiência e automação, esses sistemas robustos e confiáveis continuarão sendo fundamentais para o sucesso das operações.

Ao avaliar silos de descarga de parafuso para sua instalação, considere não apenas as necessidades imediatas, mas também os planos de expansão futura e as necessidades de movimentação de materiais em constante evolução. A seleção e a instalação adequadas desses sistemas fornecem a base para anos de operação confiável e eficiente em sua instalação de reciclagem de plástico.