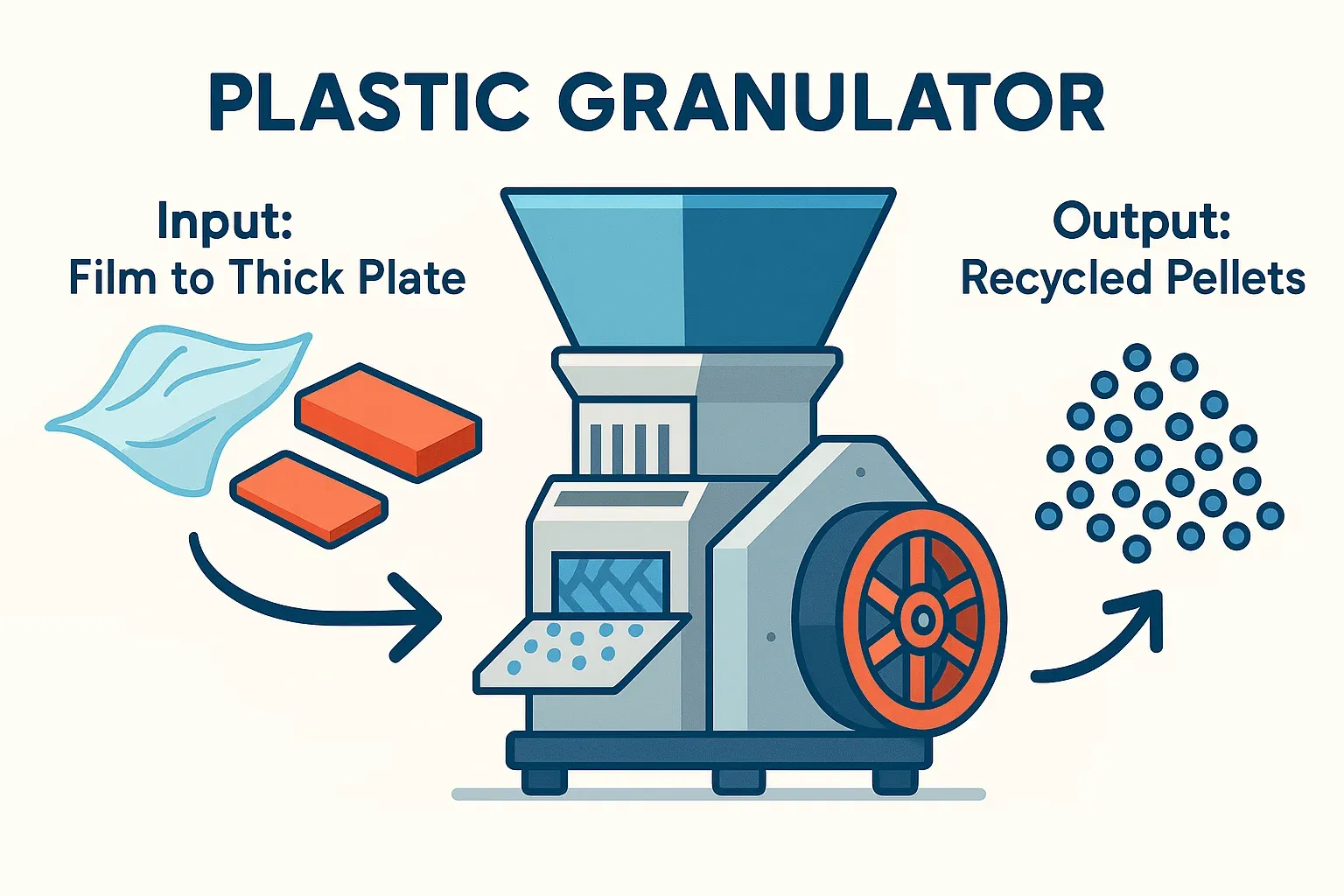

Reducere versatilă a dimensiunii: Aplicații ale granulatoarelor de plastic, de la pelicule subțiri la plăci groase

Impulsul global către sustenabilitate și o economie circulară a plasat reciclarea plasticului în prim-planul inovației industriale. Pe măsură ce preocupările legate de mediu cresc și reglementările se înăspresc, cererea de soluții eficiente de reciclare este în creștere. Previziunile pieței prevăd o creștere semnificativă a echipamentelor de reciclare a plasticului, cu rate anuale compuse de creștere (CAGR) estimate între 4.5% și 6.4% la nivel global până la începutul anilor 2030. Elementul central al acestei industrii în creștere este granulator de plastic, o piesă esențială de utilaj pentru procesarea diverselor fluxuri de deșeuri de plastic.

Pentru cumpărătorii de echipamente industriale, inginerii și tehnicienii implicați în prelucrarea sau reciclarea materialelor plastice, înțelegerea capacităților și aplicațiilor granulatoarelor este crucială. Aceste mașini nu sunt universale; designul și configurația lor determină eficacitatea lor în manipularea a tot felul de materiale, de la folii de ambalare subțiri la plăci industriale groase și rigide. Acest articol explorează domeniile largi de aplicare ale granulatoarelor de plastic, subliniind versatilitatea lor și oferind informații despre alegerea echipamentului potrivit nevoilor dumneavoastră.

Ce este un granulator de plastic?

În esență, un granulator de plastic este o mașină de reducere a dimensiunii. Funcția sa principală este de a descompune obiectele mari sau voluminoase din plastic, resturile sau deșeurile în particule mai mici, de dimensiuni constante, adesea numite „regrind” sau „granule”. Acest proces implică de obicei:

- Hrănire: Deșeurile de plastic sunt introduse în granulator printr-o pâlnie de alimentare.

- Tăiere: În interiorul camerei de tăiere, cuțitele rotative lucrează împotriva cuțitelor staționare pentru a forfeca, tăia și fractura materialul plastic.

- Ecranizare: O sită cu dimensiuni specifice ale orificiilor este amplasată sub camera de tăiere. Din mașină ies doar particulele suficient de mici pentru a trece prin sită.

- Ieșire: Granulele rezultate sunt colectate, gata pentru următoarea etapă de reciclare (cum ar fi spălarea, uscarea sau peletizarea) sau reutilizarea directă în procesele de fabricație.

Aplicații la scară largă: Manipularea diverselor forme de plastic

Granulatoarele moderne de plastic sunt proiectate pentru a gestiona o gamă vastă de materiale și forme plastice. Adaptabilitatea lor este esențială pentru operațiuni eficiente de reciclare. Să explorăm modul în care acestea abordează diferite tipuri de deșeuri de plastic:

Prelucrarea peliculelor subțiri și a materialelor plastice flexibile

- Exemple: Folii de ambalare LDPE/LLDPE, folii agricole, saci țesute din PP, folii flexibile din PVC.

- Provocări: Aceste materiale sunt ușoare, se pot înfășura ușor în jurul rotoarelor, pot cauza probleme de alimentare din cauza densității volumetrice scăzute și necesită o tăietură curată pentru a evita particulele fine sau topirea.

- Soluții pentru granulator:

- Acțiune de tăiere: Se preferă o acțiune de tăiere cu forfecare ridicată, asemănătoare unei foarfece, obținută prin unghiuri precise ale cuțitelor și designul rotorului. Lamele palete sau cuțitele rotorului cu unghi special sunt adesea eficiente.

- Proiectarea rotorului: Rotoarele deschise pot ajuta uneori, dar modelele specializate care previn înfășurarea peliculei sunt cruciale. Modelele decalate ale cuțitelor pot distribui sarcina de tăiere.

- Hrănire: Camerele de tăiere cu alimentare tangențială ajută la direcționarea eficientă a materialului către cuțite. Sistemele de alimentare cu role sunt special concepute pentru granularea continuă a peliculei direct din role.

- Evacuare: Sistemele adecvate de evacuare a aerului pot ajuta la transportul eficient al materialului rășinat ușor departe de camera de tăiere.

Granularea materialelor plastice rigide și a pieselor turnate

- Exemple: Sticle PET, recipiente HDPE, piese turnate prin injecție (ABS, PP, PS), componente auto (bari de protecție, borduri), țevi din PVC, lăzi.

- Provocări: Aceste articole pot fi voluminoase, pot avea grosimi ale pereților variabile și necesită o forță suficientă pentru a se descompune eficient.

- Soluții pentru granulator:

- Camera de tăiere: Camerele de tăiere tangențiale excelează la prelucrarea pieselor voluminoase și goale, permițând o „mușcătură” mai mare.

- Proiectarea rotorului: Se pot utiliza atât rotoare deschise, cât și rotoare închise (solide), în funcție de aplicația specifică și de randamentul dorit. Montarea robustă a rotorului și a cuțitului este esențială.

- Putere motor: Este necesară o putere adecvată pentru a face față impactului inițial și procesării continue a materialelor rigide fără a se bloca.

Abordarea plăcilor groase, a tablelor și a purjărilor

- Exemple: Table extrudate groase (PC, ABS, HIPS), profile, cherestea din plastic, purjări mari de turnare prin injecție, profile sau bucăți.

- Provocări: Aceste materiale sunt dense, dure și necesită o forță de tăiere semnificativă. Pot bloca cu ușurință granulatoarele cu putere insuficientă sau proiectate necorespunzător.

- Soluții pentru granulator:

- Construcție: Construcția robustă a cadrului, a rotorului și a camerei de tăiere nu sunt negociabile.

- Camera de tăiere: Modelele cu cădere dreaptă sunt adesea recomandate pentru materiale foarte groase.15 Acestea permit cuțitelor rotorului să efectueze „ciugulituri” mai mici, secvențiale, în loc să încerce o mușcătură mare care ar putea provoca blocarea.

- Motor și acționare: Motoarele cu cuplu mare, eventual cuplate cu turații mai mici ale rotorului (granulatoare cu turație redusă), asigură forța necesară pentru a tăia secțiuni dense. Inerția volantelor mai grele poate ajuta, de asemenea.

- Designul cuțitului: Sunt necesare cuțite robuste, potențial mai groase. Lamele cu dinți sau configurațiile decalate ale lamelor pot ajuta la prinderea și descompunerea eficientă a materialelor dure.

| Categorie de caracteristici | Film subțire / Flexibil | Piese rigide / turnate | Placă groasă / Purjări |

| Materiale tipice | LDPE, LLDPE, folie PP, saci | PET, HDPE, PP, ABS, PVC | PC, Foaie HIPS, Purjări |

| Provocări cheie | Înfășurare, Hrănire, Amenzi | Volum, grosime variabilă | Duritate, Densitate, Blocaj |

| Cameră de tăiere | Furaj tangențial, specializat | Pâlnie tangențială, deschisă | Cădere dreaptă, rezistentă |

| Designul rotorului/cuțitului | Tăiere cu foarfecă, anti-înfășurare | Rotor robust, deschis sau închis | Impact puternic, dinți/decalați |

| Accent motor | Viteză și tăiere curată | HP adecvat pentru vrac | Cuplu ridicat, pentru sarcini grele |

| Caracteristici speciale | Alimentare cu role, evacuare aer | Acces facil la buncăr | Opțiune de viteză redusă, volantă |

Factori cheie pentru alegerea granulatorului de plastic potrivit

Alegerea granulatorului optim necesită o analiză atentă a nevoilor dumneavoastră operaționale specifice. Iată factorii cheie de evaluat:

- Caracteristicile materialului: Ce tip(uri) specific(e) de plastic veți procesa? Luați în considerare duritatea, abrazivitatea, forma (film, rigid, voluminos) și dimensiunea/grosimea maximă.

- Cerințe de randament: Cât material trebuie să procesați pe oră (kg/oră sau lbs/oră)? Dimensionați mașina în mod corespunzător pentru a evita blocajele.

- Dimensiunea dorită a granulelor de ieșire: Ce dimensiune a particulelor este necesară pentru procesele dumneavoastră din aval? Aceasta determină dimensiunea sitei necesare. Luați în considerare și cerințele de consistență.

- Designul camerei de tăiere și al cuțitului: Potriviți geometria camerei (tangențială, cu cădere dreaptă) și configurația cuțitului (tipul rotorului, tipul lamei, numărul de lame) cu tipul de material principal.

- Metodă de hrănire: Va fi alimentare manuală, cu bandă transportoare, robot sau cu rolă? Asigurați-vă că designul buncărului este adecvat și sigur.

- Considerații operaționale: Evaluați nivelurile de zgomot (modelele cu viteză redusă sunt mai silențioase), generarea de praf (luați în considerare sistemele de colectare a prafului) și eficiența energetică.

- Siguranță și întreținere: Căutați caracteristici esențiale de siguranță (sisteme de interblocare, blocare a rotorului), acces facil pentru curățarea sitelor și schimbarea cuțitelor și o construcție durabilă în general.

- Buget: Echilibrați prețul inițial de achiziție cu costurile de operare pe termen lung, inclusiv consumul de energie, întreținerea și disponibilitatea pieselor de schimb.

Concluzie: Granulatorul potrivit deblochează potențialul de reciclare

Granulatoarele de plastic sunt instrumente indispensabile în peisajul modern al reciclării și producției. Capacitatea lor de a reduce eficient dimensiunea diverselor fluxuri de deșeuri de plastic - de la pelicule subțiri delicate la plăci groase și robuste - le face esențiale pentru recuperarea valorii materialelor și susținerea economiei circulare.

Selectarea granulatorului potrivit, adaptat cerințelor dumneavoastră specifice de materiale și operaționale, este esențială pentru maximizarea eficienței, asigurarea calității materialului regrăsat și obținerea unui randament ridicat al investiției. Înțelegând diferitele modele și aplicațiile acestora, puteți lua o decizie în cunoștință de cauză care să fie benefică atât pentru profit, cât și pentru obiectivele de mediu.

Vă invităm să vă împărtășiți experiențele! Ce tipuri de plastic granulați? Cu ce provocări v-ați confruntat și ce soluții au funcționat cel mai bine? Puneți întrebările sau împărtășiți-vă opiniile în comentariile de mai jos - haideți să învățăm unii de la alții. Dacă aveți nevoie de ajutor în alegerea granulatorului potrivit pentru aplicația dvs., nu ezitați să contactați experții noștri.