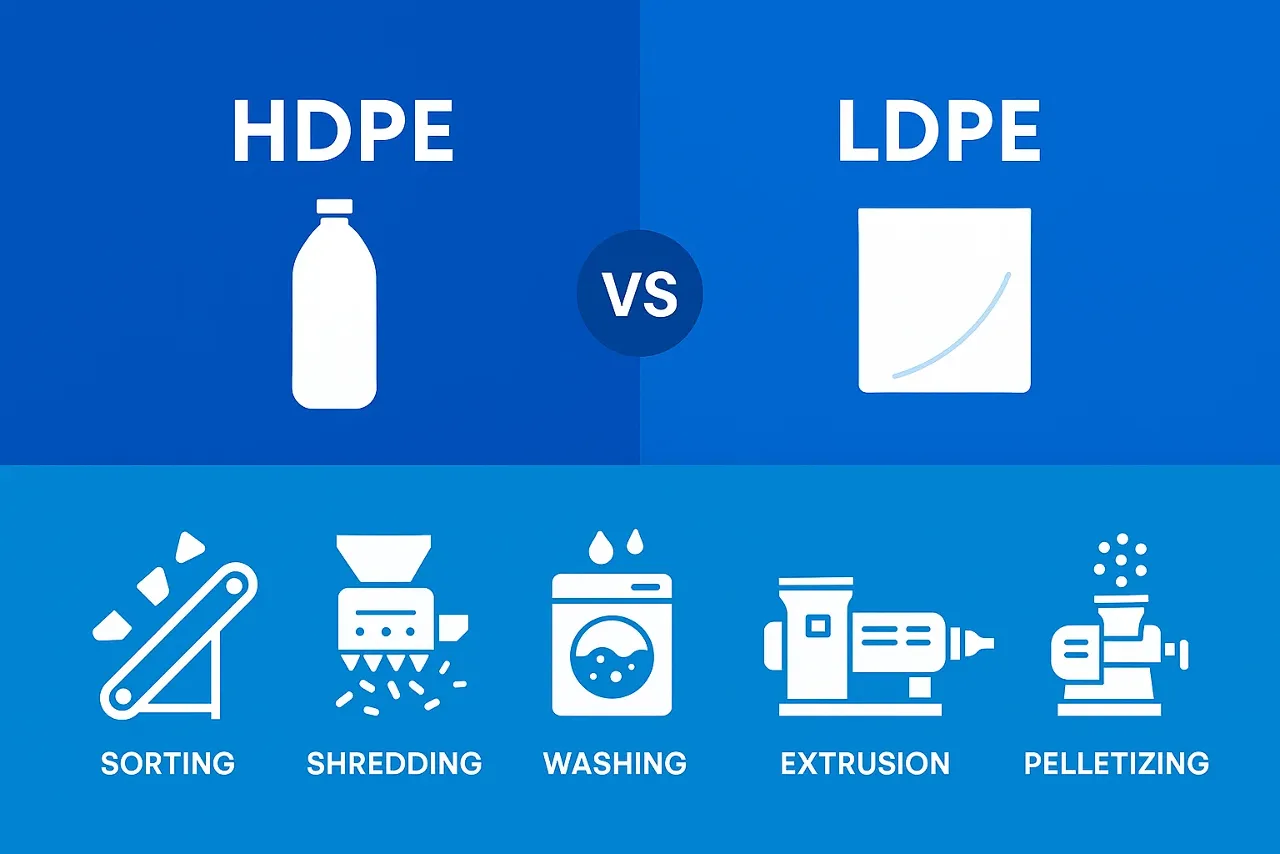

Při navrhování recyklačních strojů je zásadní pochopení odlišných vlastností polyethylenu s vysokou hustotou (HDPE) a polyethylenu s nízkou hustotou (LDPE).

Tyto dva plasty se výrazně liší ve vlastnostech, což ovlivňuje výběr strojů, provozní parametry a celkové náklady na recyklaci. Tato příručka nabízí komplexní informace o tom, jak tyto rozdíly ovlivňují specifikace strojů, a pomáhá čtenářům činit informovaná rozhodnutí pro efektivní recyklační operace.

A. Třídění a separace: Přizpůsobení technologií vlastnostem pryskyřice

Efektivní třídění je zásadní pro výrobu vysoce kvalitních recyklovaných materiálů. Volba třídicí technologie do značné míry závisí na tom, zda zpracováváte pevné HDPE obaly nebo flexibilní LDPE fólie.

Techniky třídění HDPE

HDPE má obvykle hustotu 0,941–0,970 g/cm³, což mu umožňuje plavat na vodě. Tato vlastnost zjednodušuje separaci od hustších plastů, jako je PET a PVC, pomocí plovoucích nádrží. Optické třídiče v blízké infračervené oblasti (NIR) jsou navíc účinné pro rozlišení mezi přírodním a barevným HDPE a pro separaci HDPE od jiných polymerů. Tmavé pigmenty (hodnoty L ≤ 40 nebo odrazivost NIR ≤ 10%) však mohou snižovat přesnost třídění v NIR. Pevná forma HDPE produktů, jako jsou lahve, se dobře srovnává s konvenčními třídicími dopravníky, síty a optickými systémy, i když v některých zařízeních mohou být malé předměty omylem odstraněny spolu s jemným sklem.

Techniky třídění LDPE

LDPE má nižší hustotu přibližně 0,910–0,940 g/cm³, což také umožňuje separaci založenou na flotaci. Rozlišení LDPE od HDPE ve směsných proudech však představuje výzvu. Flexibilní, filmová povaha LDPE často vede k zamotávání a ucpávání v automatizovaných systémech, což výrazně snižuje účinnost třídění. Proto je nutné použít specializované zařízení, jako jsou balistické separátory, vzduchové třídiče nebo rozsáhlé ruční třídění. Počáteční třídění LDPE je obvykle založeno na jeho dvourozměrném tvaru fólie oproti trojrozměrným nádobám.

Nákladové důsledky třídění

Třídicí stroje na LDPE fólii jsou obvykle složitější a nákladnější kvůli specializovaným funkcím zabraňujícím zamotávání a vyšší závislosti na manuální práci. Naopak třídicí linky HDPE mohou být jednodušší, ale vyžadují robustnější stroje pro manipulaci s pevnými materiály. Náklady na třídicí systém jsou tedy do značné míry určeny formou pryskyřice (pevná versus fólie) a požadovanou úrovní čistoty.

B. Zmenšení velikosti: Přizpůsobení skartovačů pro optimální výkon

Před praním a extruzí je nezbytné řádné zmenšení velikosti. HDPE a LDPE vyžadují odlišné konstrukce drtičů kvůli jejich odlišnému mechanickému chování.

Zmenšení velikosti HDPE

Pevné HDPE předměty (lahve, přepravky, trubky) vyžadují robustní drtiče s motory s vysokým točivým momentem, odolnými noži a robustní konstrukcí. Jednohřídelové drtiče nabízejí přesnou kontrolu částic, zatímco dvouhřídelové drtiče uspokojí vyšší propustnost a tvrdší materiály. Tento požadavek na vysokou zátěž má za následek vyšší počáteční náklady a provozní náklady související s opotřebením nožů.

Redukce velikosti LDPE

LDPE fólie jsou náročné, protože se snadno navíjejí na rotory, což způsobuje zasekávání a prostoje. Drtiče určené speciálně pro LDPE fólie jsou vybaveny specializovanými rotory, mechanismy proti zamotávání a přesnou konfigurací nožů. Někdy drcení předchází proces zhutňování nebo aglomerace, aby se zlepšila konzistence vstupního materiálu. Ačkoli LDPE drtiče vyžadují nižší řeznou sílu, kvůli sofistikovaným konstrukčním prvkům jsou jejich náklady vyšší.

Nákladové důsledky zmenšení velikosti

Drtiče HDPE vyžadují vyšší počáteční investice kvůli robustní konstrukci a požadavkům na výkon. Drtiče LDPE, ačkoli jsou méně výkonné, mají další konstrukční složitosti, což je v určitých aplikacích potenciálně činí stejně drahými, nebo dokonce dražšími. Údržba nožů představuje u obou pryskyřic průběžný provozní náklad.

C. Mytí a dekontaminace: Zajištění čistoty pomocí řešení na míru

Účinné mytí je klíčové pro odstranění kontaminantů, které se u recyklačních procesů HDPE a LDPE výrazně liší.

HDPE mycí systémy

HDPE vyžaduje intenzivní mytí k odstranění lepidel, zbytků produktů (potraviny, oleje), nečistot a zbytků etiket. Třecí myčky v kombinaci s plovákovými nádržemi tyto nečistoty účinně odstraňují. Některé systémy zahrnují žíravé chemické ošetření a vysokotlaké postřikovače pro zvýšení účinnosti čištění.

Mycí systémy LDPE

LDPE fólie, zejména zemědělské fólie, jsou více kontaminované (půda, oleje, chemikálie) a vyžadují složitější vícestupňové prací procesy. Tyto systémy mohou zahrnovat předpírku, několik fází třecího praní a horké praní (ohřátá voda s čisticími prostředky) v případě odolných nečistot. Velký povrch a vrstevnatá povaha LDPE zvyšují obtížnost a náklady na důkladné čištění.

Nákladové důsledky praní

Procesy praní LDPE mají často vyšší kapitálové a provozní náklady kvůli složitosti, spotřebě energie (horké praní) a rozsáhlým požadavkům na úpravu vody. Praní HDPE je obecně jednodušší a levnější, ačkoli čištění odpadních vod zůstává u obou pryskyřic významné.

D. Tavení a vytlačování: Přesnost v teplotě a návrhu šneku

Tavení a extruze přeměňují plastové vločky na pelety a odlišné tavicí vlastnosti HDPE a LDPE významně ovlivňují konstrukci extruderu.

Extruze HDPE

HDPE se taví při vyšších teplotách (120–180 °C, občas až 280 °C), což vyžaduje robustní topné prvky, odolné materiály šneků/válců a účinnou izolaci. Typické jsou jednošnekové extrudéry, ačkoli pro vylepšené míchání lze použít i dvoušnekové konstrukce.

Extruze LDPE

LDPE má nižší bod tání (105–115 °C), což vyžaduje přesnou regulaci teploty, aby se zabránilo degradaci. Vzhledem ke své rozvětvené struktuře a nižší viskozitě může LDPE vyžadovat specializované konstrukce šneků nebo dvoustupňové jednošnekové extrudéry pro intenzivní filtraci, homogenizaci a odplynění, zejména u vysoce kontaminovaných filmů.

Nákladové důsledky extruze

Extrudéry HDPE mají obecně vyšší spotřebu energie v důsledku zvýšených teplot, což vede k vyšším provozním nákladům. Extrudéry LDPE mohou mít nižší náklady na energii tavení, ale potenciálně vyšší počáteční kapitálové investice kvůli specializované regulaci teploty a dvoustupňovému nastavení potřebnému pro výrobu vysoce kvalitních pelet.

E. Sušení a peletizace: Zajištění kvality pelet pomocí přizpůsobených procesů

Účinnost sušení a metody peletizace přímo ovlivňují kvalitu konečného produktu, přičemž každá pryskyřice představuje jedinečné výzvy.

Sušení a peletizace HDPE

Vločky HDPE se suší mechanickým odstředivým sušením a následně horkým vzduchem, aby se dosáhlo nízkého obsahu vlhkosti. Peletizace pramenů je pro HDPE typická, což zajišťuje jednoduchost, spolehlivost a cenovou efektivitu.

Sušení a peletizace LDPE

LDPE fólie zachycují značné množství vlhkosti, což vyžaduje rozsáhlejší sušení (mechanické odvodnění plus tepelné sušení), což zvyšuje náklady na energii a zařízení. Vodokružné peletizátory, často preferované pro LDPE, efektivně zvládají nízkou viskozitu a lepivost, ale ve srovnání s pramennými peletizátory vyžadují vyšší počáteční investici.

Nákladové důsledky sušení a peletizace

Systémy LDPE mají vyšší náklady na sušení kvůli vyšší retenci vlhkosti a složitosti. Vodokružné peletizátory, obvykle používané pro LDPE, vyžadují vyšší kapitálové výdaje ve srovnání s jednoduššími zařízeními pro peletizaci pramenů z HDPE.

Shrnutí klíčových aspektů strojního zařízení

| Strojní součástka | Úvahy o HDPE | Úvahy o LDPE | Hlavní faktory, které ovlivňují náklady |

|---|---|---|---|

| Řazení | Robustní optické třídění v blízké infračervené oblasti pro pevné předměty | Specializované balistické, vzduchové a ruční třídění filmů | Složité systémy pro manipulaci s filmem, náročnost manuální práce |

| Drcení | Robustní čepele s vysokým točivým momentem pro houževnaté materiály | Konstrukce rotoru/lopat proti zamotání, možné zhuštění | Vysoký výkon a robustní konstrukce (HDPE); specializované prvky proti zamotání (LDPE) |

| Mytí | Intenzivní třecí mytí, separace plovákem a dřezem | Vícestupňové systémy horkého mytí pro vysoké znečištění | Složitost, náročnost, spotřeba energie (LDPE) |

| Sušení | Odstředivé a horkovzdušné sušení | Vylepšené mechanické a tepelné sušení filmů | Vyšší kapacita a spotřeba energie u LDPE fólií |

| Extruze | Vysokoteplotní odolnost, robustní konstrukce šroubu | Přesná regulace teploty, dvoustupňová, odplyňování | Teplotní odolnost (HDPE), přesné ovládání a složitost (LDPE) |

| Peletizace | Jednoduchá peletizace pramenů | Peletizace vodním kruhem díky nízké viskozitě/lepivosti | Specializované peletizační zařízení (LDPE) |

Závěr

Pochopení jedinečných vlastností HDPE a LDPE je zásadní při navrhování nebo výběru recyklačních strojů. Optimalizace těchto možností na základě vlastností pryskyřice zajišťuje efektivní provoz, vysoce kvalitní recyklované výstupy a nákladově efektivní recyklační řešení.