Im industriellen Recycling stellen nur wenige Materialien eine so einzigartige Herausforderung dar wie flexible Schüttgutbehälter (FIBCs), Tonnensäcke und ausgediente Fischernetze. Beide Materialien stellen zwar einen bedeutenden Anteil wertvoller Polymere wie Polypropylen (PP) und Nylon dar, doch ihre zähe, flexible und faserige Beschaffenheit kann herkömmliche Recyclinganlagen zum Stillstand bringen.

Um diesen anspruchsvollen Abfall erfolgreich in eine rentable Ressource umzuwandeln, bedarf es nicht roher Gewalt, sondern präziser Ingenieurskunst und eines tiefen Verständnisses der technischen Feinheiten. Für Hersteller und Recyclingfachleute, die in diesen Sektor investieren möchten, ist die Wahl der richtigen Ausrüstung entscheidend, um Effizienz, Rentabilität und Betriebssicherheit zu gewährleisten.

Wir bei Energycle Machine verfügen über umfassende Erfahrung in der Entwicklung und Implementierung von Lösungen für diese anspruchsvollen Anwendungen. Dieser Leitfaden fasst unser Fachwissen zusammen und erläutert die wichtigsten technischen Details, die Sie für die effektive Zerkleinerung von FIBC-Säcken und Fischernetzen beachten müssen.

Die Materialien verstehen: Die Geschichte zweier robuster Kunststoffe

Bevor wir uns mit den Maschinen befassen, ist es wichtig zu verstehen, warum die Verarbeitung dieser Materialien so schwierig ist. Beide sind zwar flexibel, haben aber unterschiedliche Eigenschaften, die einen maßgeschneiderten Ansatz erfordern.

FIBCs (Tonnensäcke / Jumbo-Säcke):

- Material: Hauptsächlich gewebtes Polypropylen (PP), ein langlebiges und widerstandsfähiges Polymer.

- Konstruktion: Die gewebte Stoffkonstruktion verleiht ihnen eine unglaubliche Zugfestigkeit und ist so konzipiert, dass sie über eine Tonne Material aushalten können, ohne zu reißen.

- Herausforderungen:

- Hohe Festigkeit: Widersteht Schnitten und kann sich dehnen und um Maschinenkomponenten wickeln.

- Abrasive Verunreinigungen: Enthalten oft Reste von Sand, Kies, Zement oder anderen abrasiven Materialien, die zu schnellem Verschleiß der Schredderklingen führen.

- Schüttdichte: Kann in dichten, komprimierten Ballen verfüttert werden und erfordert ein leistungsstarkes und intelligent gesteuertes Fütterungssystem.

Fischernetze:

- Material: Normalerweise aus hochfesten Polymeren wie Nylon (PA6, PA6.6), Polyethylen hoher Dichte (HDPE) oder Polypropylen (PP) hergestellt.

- Konstruktion: Besteht aus langen, ineinander verschlungenen und oft verknoteten Fäden.

- Herausforderungen:

- Extreme Verstrickung: Dies stellt die größte Herausforderung dar. Die langen, starken Fasern neigen dazu, sich um rotierende Komponenten zu wickeln und so ein „Vogelnest“ zu bilden, das den Rotor eines Aktenvernichters innerhalb von Sekunden blockieren kann.

- Hohe Zugfestigkeit: Insbesondere Nylon ist unglaublich zäh und elastisch, sodass ein sauberer Schnitt schwierig ist.

- Meeresverschmutzung: Oft mit Meeresbewuchs, Salz, Sand und manchmal mit Metallteilen (Gewichten, Haken) verschmutzt, die sowohl abrasiv als auch korrosiv wirken.

| Besonderheit | FIBC-Säcke (Tonnen) | Fischernetze |

|---|---|---|

| Primärpolymer | Polypropylen (PP) | Nylon (PA), PE, PP |

| Kernherausforderung | Hohe Festigkeit und Abrasivität | Extreme Verschränkung und Elastizität |

| Gemeinsame Form | Geballte, komprimierte Blätter | Lose, verwickelte Bündel |

| Verunreinigungen | Sand, Kies, Produktreste | Salz, Sand, organische Stoffe, Metall |

Warum Standard-Aktenvernichter versagen: Die häufigsten Fallstricke

Der Versuch, diese Materialien mit einem generischen oder falsch konfigurierten Aktenvernichter zu verarbeiten, führt häufig zu einer Reihe kostspieliger Betriebsausfälle:

- Materialumwicklung (Verwicklung): Die häufigste Fehlerquelle. Flexible Materialien wickeln sich eng um die Rotorwelle zwischen Rotorblättern und Hauptkörper. Dies erfordert eine aufwendige, gefährliche und zeitintensive manuelle Reinigung, was zu erheblichen Ausfallzeiten führt.

- Niedriger Durchsatz: Eine Maschine, die nicht für diese Materialien ausgelegt ist, hat Schwierigkeiten, sie effektiv zu erfassen und in die Schneidkammer zu ziehen. Das Material kann auf dem Rotor „schwimmen“ oder den Einfülltrichter verstopfen.

- Übermäßiger Klingenverschleiß: Schleifmittel wie Sand stumpfen die Schneidkanten schnell ab. Stumpfe Klingen reißen, anstatt zu schneiden, was das Verwickeln verschlimmert und den Energieverbrauch erhöht.

- Inkonsistente Partikelgröße: Durch eine schlechte Schneidwirkung entsteht eine Mischung aus übergroßen Stücken und feinem Staub, was für nachgelagerte Prozesse wie Waschen und Extrudieren problematisch ist.

Um diese Probleme zu lösen, ist eine Spezialmaschine erforderlich. Für diese Anwendungen ist eine robuste Einwellenzerkleinerer ist oft der effektivste Ausgangspunkt, aber nur, wenn er spezifische technische Änderungen beinhaltet.

Die Lösung: Wichtige technische Spezifikationen für einen optimierten Aktenvernichter

Der Erfolg liegt im Detail. Ein Hochleistungszerkleinerer für FIBCs und Fischernetze ist ein System, bei dem alle Komponenten harmonisch zusammenarbeiten, um Verwicklungen zu verhindern und einen sauberen, effizienten Schnitt zu gewährleisten.

1. Rotordesign: Der Anti-Verwicklungskern

Der Rotor ist das Herzstück des Zerkleinerers. Seine Konstruktion ist der wichtigste Faktor bei der Verarbeitung faseriger Materialien.

- Segmentierte Rotoren mit V- oder C-Schnitt: Im Gegensatz zu herkömmlichen Flachrotoren weisen Spezialrotoren ein V- oder konkaves („C“-) Profil auf. Dieses Design leitet das Material gezielt zur Mitte der Schneide und sorgt so für eine Schneidwirkung statt eines Reißens. Die Segmentierung des Rotorkörpers minimiert flache Oberflächen, an denen sich das Material verwickeln kann.

- Niedrige Drehzahl (U/min) und hohes Drehmoment: Dies ist für manche kontraintuitiv, aber entscheidend. Eine geringere Rotordrehzahl (typischerweise 60–90 U/min) in Kombination mit einem drehmomentstarken Getriebe sorgt für die enorme Drehkraft, die zum Durchdringen zäher, elastischer Materialien erforderlich ist, ohne die zum Wickeln erforderliche Dynamik zu erzeugen. Es geht um kontrollierte Kraft, nicht um Geschwindigkeit.

2. Schneidtechnik: Klingen und Gegenklingen

Die Fräser verrichten die physikalische Arbeit und ihre Geometrie und ihr Material sind entscheidend.

- Konkave, hakenförmige Klingen: Die einzelnen Schneidklingen sollten konkav oder hakenförmig sein. Diese Geometrie ermöglicht es ihnen, das flexible Material aktiv zu greifen, zu durchstechen und gegen die Gegenklingen zu ziehen, um einen präzisen, scherenartigen Schnitt zu erzielen. Standardmäßige quadratische Klingen neigen dazu, das Material zu drücken und zu dehnen.

- Hartbeschichteter und Spezialstahl: Um dem Abrieb durch Sand und Splitt entgegenzuwirken, müssen die Klingen aus hochwertigem, verschleißfestem Werkzeugstahl (z. B. D2, Chipper) gefertigt und mit einer Hartbeschichtung versehen sein. Diese aufgeschweißte Schicht aus extrem hartem Material an der Schneide kann die Lebensdauer der Klinge um das Drei- bis Fünffache erhöhen und so die Betriebskosten deutlich senken.

- Optimierter Klingenabstand: Der Abstand zwischen den rotierenden Messern und den stationären Gegenmessern muss präzise eingestellt werden. Ist er zu groß, quetscht sich das Material ungetrennt hindurch, was zu langen Streifen und Verwicklungen führt. Ist er zu klein, erhöhen sich Reibung und Verschleiß. Ein Energycle-Maschinenspezialist kann diesen Abstand materialspezifisch anpassen.

3. Intelligentes Zuführsystem: Der hydraulische Schubkolben

Die Art und Weise, wie das Material dem Rotor zugeführt wird, ist ebenso wichtig wie die Schneidwirkung selbst.

- Load-Sensing-Steuerung: Ein hochentwickelter hydraulischer Schubkolben ist unerlässlich. Er sollte über ein Lasterfassungssystem verfügen, das die Stromaufnahme des Hauptrotormotors überwacht. Bei Spitzenlastspitzen (was auf einen zähen Materialabschnitt hinweist) fährt der Kolben automatisch leicht zurück, wodurch der Druck abgebaut wird und der Rotor das Material freigeben kann, bevor er weiterschiebt. Dies verhindert Überlastung, Stillstand und Blockaden.

- Programmierte Ram-Zyklen: Bei extrem schwierigen Materialien können für den Stößel spezielle „Knabber“-Zyklen programmiert werden, bei denen er in kurzen, kontrollierten Hüben nach vorne drückt, um das Material schrittweise in die Schneide zu führen.

4. Bildschirmauswahl: Definieren der Ausgabe

Das Lochsieb unter dem Rotor bestimmt die endgültige Größe des zerkleinerten Materials.

- Lochgröße vs. Durchsatz: Ein größerer Sieblochdurchmesser (z. B. 80–100 mm) führt zu einem höheren Durchsatz, aber auch zu einer größeren Partikelgröße. Ein kleinerer Lochdurchmesser (z. B. 40–50 mm) erzeugt ein feineres, gleichmäßigeres Schnittgut, ideal für Wäscheleinen, verringert aber den Gesamtdurchsatz.

- Blendschutz-Design: Bei sehr feinen oder leicht klebrigen Materialien können Siebe verstopfen. Spezielle Siebkonstruktionen und ein scharfer Schneidvorgang tragen dazu bei, dies zu minimieren.

Ein systemischer Ansatz: Der Vorteil der Energycle-Maschine

Wir bei Energycle Machine wissen, dass ein Schredder selten eine eigenständige Einheit ist. Er ist der Grundstein einer kompletten Recyclinglinie. Unser Ansatz konzentriert sich auf nahtlose Integration für maximale Effizienz.

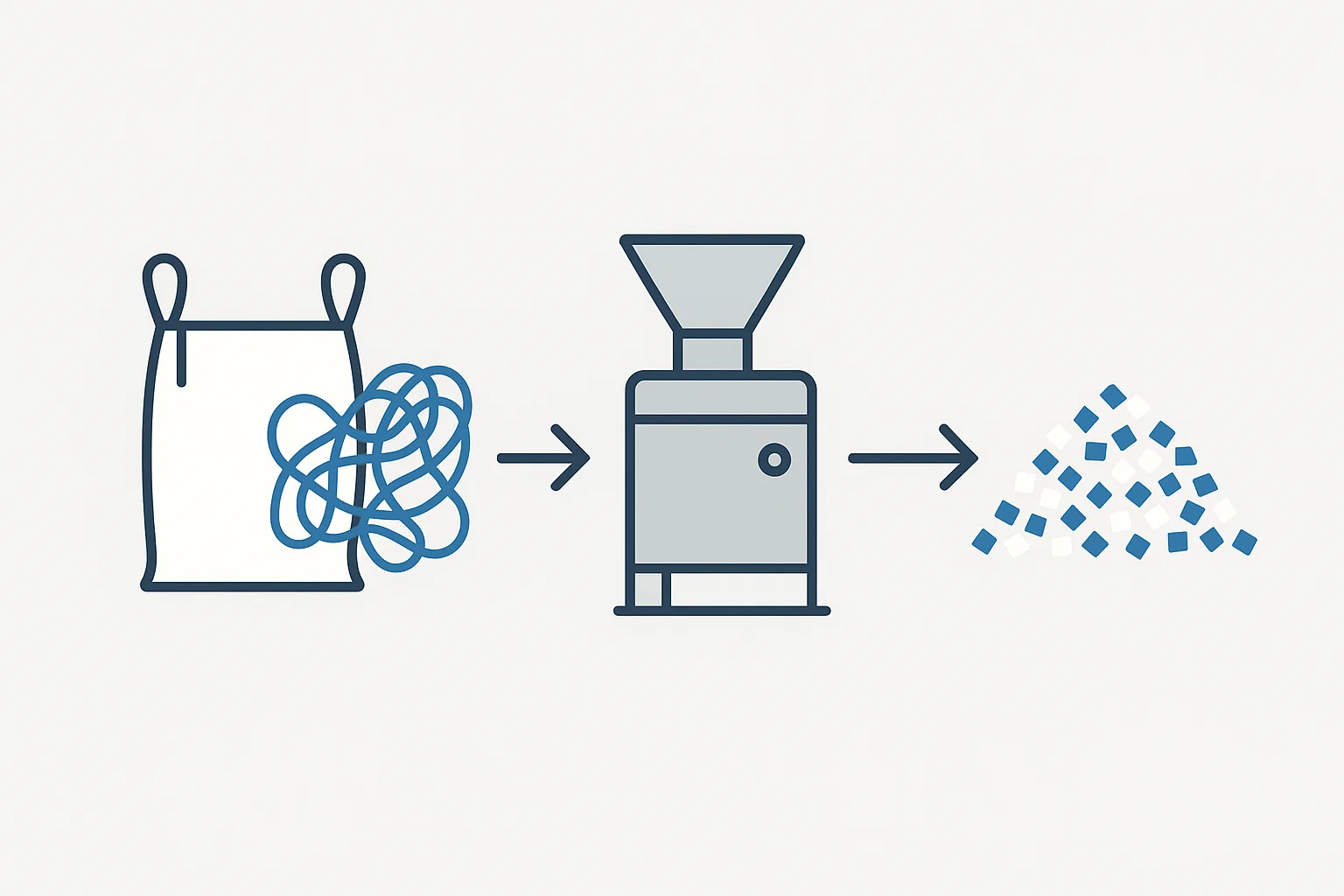

1. Eingabe: Zu Ballen gepresste FIBCs oder lose, verhedderte Fischernetze werden auf ein Förderband geladen.

2. Vorbehandlung (optional, aber empfohlen):

* Ballenzerkleinerer: Für hochverdichtete FIBC-Ballen.

* Anfängliche Größenreduzierung: Mit einem Vorzerkleinerer oder einer Guillotine können große Netzbündel in handlichere Abschnitte geschnitten werden.

* Schadstoffentfernung: Sandentfernungssysteme oder manuelle Sortierung zum Entfernen großer Metallteile.

3. Der Kernprozess: Energycle Machine Einwellenzerkleinerer:

* Das Material wird dem Schredder zugeführt, der speziell mit dem oben beschriebenen Rotor, den Messern und den Steuerungssystemen ausgestattet ist. Er erzeugt eine gleichmäßige, kontrollierte Partikelgröße (z. B. <60 mm).

4. Weiterverarbeitung:

* Fördern: Das zerkleinerte Material wird zur nächsten Stufe transportiert.

* Waschen & Trennen: Ein Reibungsreiniger und ein Schwimm-Sink-Tank entfernen Schmutz, Salz und andere Verunreinigungen.

* Trocknen: Ein mechanischer oder thermischer Trockner entzieht die Feuchtigkeit.

* Pelletierung/Extrusion: Die sauberen, trockenen Flocken werden gemischt und zu hochwertigen Recyclingpellets extrudiert, die dann zur Herstellung neuer Produkte bereit sind.

Durch die Optimierung des Zerkleinerers für das Material stellen wir sicher, dass die nachgeschaltete Anlage ein gleichbleibend hochwertiges Ausgangsmaterial erhält, wodurch die Effizienz der gesamten Anlage verbessert wird.

Häufig gestellte Fragen (FAQ)

1. Kann ich mit derselben Maschine sowohl FIBC-Säcke als auch Fischernetze zerkleinern?

Ja, das ist möglich. Die optimale Konfiguration kann jedoch leicht abweichen. Ein Energycle Machine-Zerkleinerer kann mit vielseitigen Einstellungen und leicht austauschbaren Sieben ausgestattet werden, um beide Materialien effektiv zu verarbeiten. Wichtig ist, dass Sie Ihr gesamtes Rohstoffspektrum während des Spezifikationsprozesses mit unseren Ingenieuren besprechen.

2. Wie wichtig ist das Entfernen von Verunreinigungen wie Sand und Metall vor dem Schreddern?

Das ist von entscheidender Bedeutung. Unsere Schredder sind mit robusten, verschleißfesten Komponenten ausgestattet. Durch die Vorsortierung großer Metallteile werden jedoch katastrophale Schäden vermieden. Das Entfernen von überschüssigem Sand und Splitt verlängert die Lebensdauer der Klingen erheblich, senkt Ihre Kosten pro Tonne und sorgt für eine hohe Schnittqualität.

3. Wie bestimme ich die richtige Größe des Aktenvernichters und die richtige Motorleistung für die Anforderungen meiner Anlage?

Dies hängt von drei Faktoren ab: der Art des zu verarbeitenden Materials, dem benötigten Stundendurchsatz (in kg oder Tonnen) und der gewünschten Partikelgröße. Unser technisches Team analysiert gemeinsam mit Ihnen diese Anforderungen und empfiehlt Ihnen eine Maschine, die zuverlässig arbeitet, ohne überdimensioniert und ineffizient zu sein.

Fazit: Aus einer Herausforderung eine Chance machen

Das Zerkleinern von FIBC-Säcken und Fischernetzen ist ein technisch anspruchsvoller Prozess, aber alles andere als unmöglich. Der Erfolg hängt davon ab, über herkömmliche Geräte hinauszugehen und in eine Lösung zu investieren, die speziell für die besonderen Herausforderungen robuster, flexibler Materialien entwickelt wurde.

Durch die Konzentration auf die entscheidenden technischen Details – einen Rotor ohne Verwicklungen, eine spezielle Schneidgeometrie, eine intelligente Vorschubsteuerung und eine robuste Konstruktion – Einwellenzerkleinerer kann in ein hocheffizientes und profitables Verarbeitungskraftwerk umgewandelt werden. Dieser spezialisierte Ansatz, der von Energycle Machine vorangetrieben wird, minimiert Ausfallzeiten, senkt die Betriebskosten und erschließt den wahren Wert dieser anspruchsvollen Abfallströme.

Sind Sie bereit, Ihren schwierigsten Plastikmüll in einen wertvollen Vermögenswert umzuwandeln?

Lassen Sie nicht zu, dass Verwicklungen und Ausfallzeiten Ihr Endergebnis bestimmen. Kontaktieren Sie die Experten von Energycle Machine Melden Sie sich noch heute für eine persönliche Beratung zu Ihrem spezifischen Anwendungsfall.