Der weltweite Vorstoß in eine Kreislaufwirtschaft übt einen enormen Innovationsdruck auf die Recyclingbranche aus. Zu den anspruchsvollsten Materialien zählen Kunststofffolien aus Verbraucher- und Industrieabfällen, insbesondere aus Polyethylen (PE) und Polypropylen (PP). Ihre geringe Schüttdichte, ihr hoher Feuchtigkeitsgehalt und ihre flauschige Beschaffenheit stellen erhebliche logistische und verarbeitungstechnische Hürden dar. Für Hersteller und Recycler geht es bei der Bewältigung dieser Herausforderungen nicht nur um die Einhaltung von Umweltvorschriften, sondern auch um die Steigerung der Rentabilität.

Hier erweist sich der Folienquetsch- und -verdichter als entscheidende Technologie. Diese fortschrittliche Maschine ist als Brücke zwischen einem problematischen Abfallstrom und einem hochwertigen, pelletierbaren Ausgangsmaterial konzipiert.

In diesem umfassenden Leitfaden untersuchen wir die Wissenschaft und Mechanik hinter Quetschverdichtern, ihre konkreten Vorteile für Recyclingbetriebe und worauf Sie bei der Investition in ein System achten sollten. Als führendes Unternehmen im Bereich Recycling-Innovation Energycle-Maschine hat es sich zur Aufgabe gemacht, die Erkenntnisse und die Ausrüstung bereitzustellen, die zur Bewältigung dieses Prozesses erforderlich sind.

Die Kernherausforderung: Warum PE/PP-Folien schwer zu recyceln sind

Bevor wir uns mit der Lösung befassen, ist es wichtig, das Problem zu verstehen. Dünne Kunststofffolien wie LDPE-Verpackungsfolie, LLDPE-Stretchfolie, Agrarfolien und PP-Gewebesäcke stellen eine Reihe einzigartiger Hindernisse dar:

- Hohes Volumen, geringes Gewicht: Unbearbeitete Filme sind leicht und „flauschig“ und nehmen viel Platz ein. Dies treibt die Lager- und Transportkosten in die Höhe und macht die Logistik der Sammlung und Handhabung wirtschaftlich ineffizient.

- Übermäßiger Feuchtigkeitsgehalt: Die meisten Folienrecyclinganlagen beinhalten einen Waschschritt, um Verunreinigungen wie Schmutz, Etiketten und organische Rückstände zu entfernen. Nach dem Waschen können Folien einen Feuchtigkeitsgehalt von 15-30% aufweisen, der für den nächsten Schritt – die Pelletierung – unerschwinglich ist.

- Fütterungsinkonsistenzen: Die direkte Zufuhr von feuchten, leichten und unregelmäßig geformten Folienabfällen in einen Pelletierextruder ist bekanntermaßen schwierig. Dies führt häufig zu Brückenbildung im Trichter, ungleichmäßigem Schmelzedruck und minderwertigen Pellets.

- Energieineffizienz: Der Versuch, hohe Feuchtigkeitsmengen im Extruder selbst zu verdampfen, verbraucht enorme Mengen an Energie, reduziert den Durchsatz drastisch und erhöht die Betriebskosten.

Zusammengenommen können diese Probleme ein Folienrecycling unrentabel machen. Ein herkömmlicher Ansatz mit einem Zentrifugaltrockner allein ist oft unzureichend und hinterlässt Restfeuchtigkeit, die den gesamten Prozess beeinträchtigt.

Was genau ist ein Kunststofffolien-Quetschverdichter?

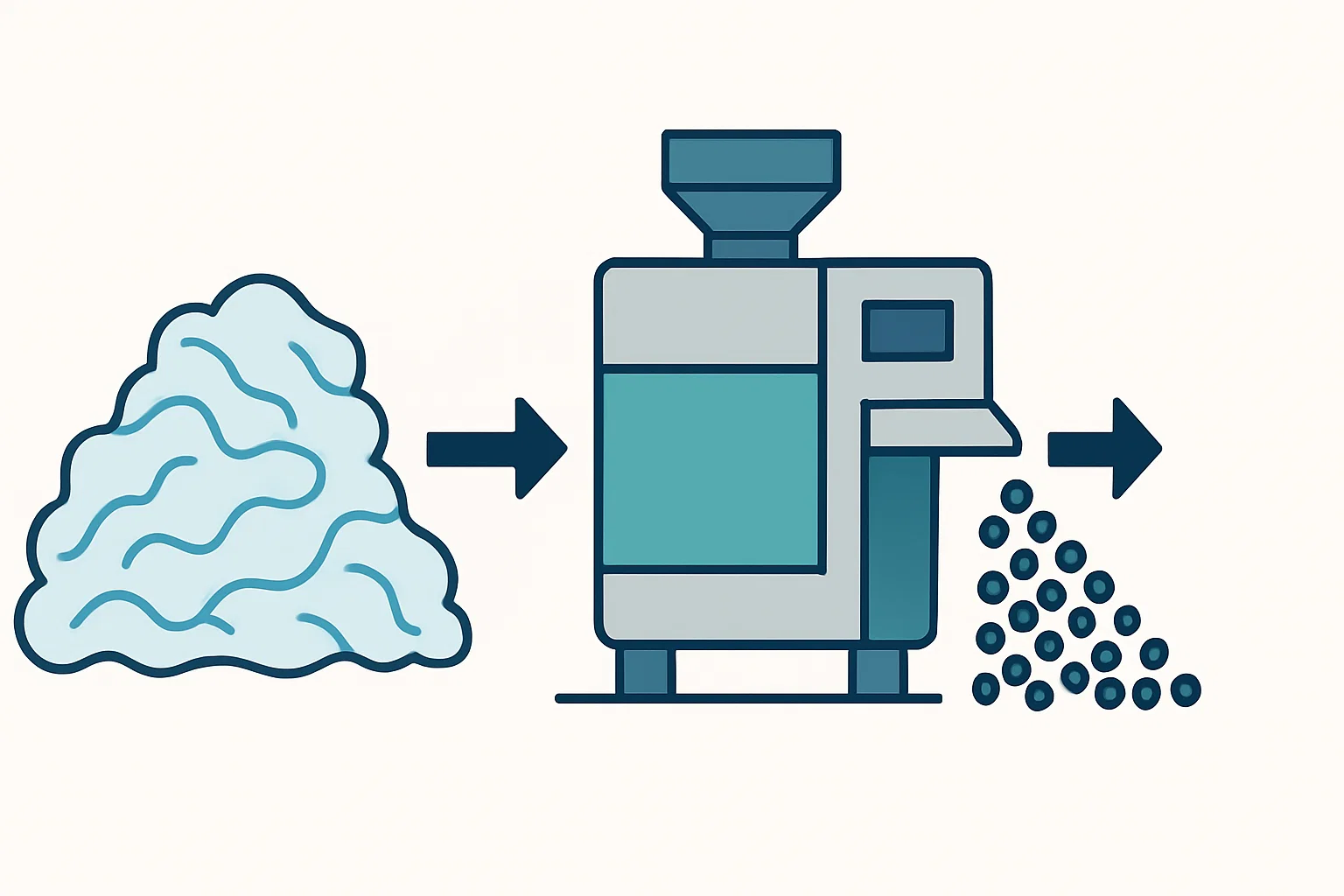

Ein Folienquetsch- und Verdichtungsgerät ist eine Spezialmaschine zum aggressiven Entwässern und Verdichten gewaschener PE/PP-Folien zu dichten, halbplastifizierten Granulaten. Im Gegensatz zu einem einfachen mechanischen Trockner oder einer Ballenpresse nutzt es eine Kombination aus enormem mechanischem Druck und kontrollierter Reibungswärme, um die physikalischen Eigenschaften des Materials grundlegend zu verändern.

Die Hauptfunktion der Maschine besteht darin, einen dünnen, feuchten Kunststofffolienstrom in einen hochdichten, feuchten Ausgangsstoff umzuwandeln, der sich ideal für die direkte Zufuhr in einen Pelletierextruder eignet. Das Endprodukt ähnelt popcornartigen, frei fließenden Agglomeraten, die leicht zu handhaben, zu lagern und zu verarbeiten sind.

Bei Energycle-Maschine, wir konstruieren unsere Quetsch-Verdichter als Kraftpaket einer modernen Folienwasch- und Recyclinganlage und lösen die kritischen Feuchtigkeits- und Dichteprobleme in einem einzigen, effizienten Schritt.

Die inneren Abläufe: Ein schrittweiser Blick auf den Verdichtungsprozess der Energycle-Maschine

Um den Wert eines Quetsch-Verdichters zu schätzen, ist es wichtig, seinen Betriebsablauf zu verstehen. Der Prozess ist eine anspruchsvolle Mischung aus Maschinenbau und Materialwissenschaft.

Schritt 1: Materialzufuhr

Gewaschene und zerkleinerte Kunststofffolienflocken werden vom letzten Spültank der Waschanlage direkt in den Trichter des Quetschverdichters gefördert. Eine konstante Förderleistung ist für einen stabilen Betrieb entscheidend.

Schritt 2: Hochdruckpressen

Das Material gelangt in eine Kammer mit einer speziell entwickelten Hochdrehmomentschnecke. Durch die Rotation der Schnecke wird der Film stark verdichtet, wodurch ein erheblicher Teil des freien Wassers durch perforierte Siebplatten entlang des Zylinders herausgedrückt wird. Diese anfängliche mechanische Entwässerung ist hocheffizient und entfernt den Großteil der Feuchtigkeit ohne großen Energieaufwand.

Schritt 3: Reibungserwärmung und Verdichtung

Beim Vorwärtsschieben des nun verdichteten Materials entsteht durch den starken Druck und die Reibung zwischen Folie, Schnecke und Zylinderwand Wärme. Dies ist die Phase der Verdichtung. Die Temperatur steigt bis zum Erweichungspunkt des Kunststoffs (typischerweise 120–140 °C bei PE). Dadurch wird die Oberfläche der Kunststoffflocken klebrig und halb geschmolzen.

Schritt 4: Agglomeration und Schneiden

Am Düsenkopf der Maschine wird das halbplastifizierte Material extrudiert. Ein Satz rotierender Klingen zerschneidet das Material sofort in kleine, gleichmäßige Körnchen. Durch die Kombination von Hitze und Druck verschmelzen die flauschigen Folienflocken zu dichten, festen Partikeln.

Schritt 5: Abkühlen und Entladen

Das heiße, frisch geformte Granulat wird sofort in ein pneumatisches Fördersystem entladen. Der kalte Luftstrom verfestigt das Granulat schnell, verhindert ein Zusammenkleben und transportiert es in ein Lagersilo, wo es für die Pelletierung bereit ist.

Dieser gesamte Prozess wird fachmännisch von einem Energycle-Maschine System, verändert die Eigenschaften des Materials in Minuten.

Die greifbaren Vorteile: ROI und operative Exzellenz

Die Investition in einen hochwertigen Quetsch- und Verdichter ist nicht nur ein Gerätekauf, sondern eine strategische Aufrüstung, die Ihrem gesamten Betrieb messbare Erträge bringt.

1. Drastische Feuchtigkeitsreduzierung (bis auf <3%)

Dies ist der wichtigste Vorteil. Während ein Zentrifugaltrockner eine Feuchtigkeit von 10–15 TP7T hinterlassen kann, erreicht ein Pressverdichter konstant einen Endfeuchtegehalt von weniger als 3 TP7T. Dieser extrem niedrige Feuchtigkeitsgehalt ist der Goldstandard für hochwertige Pelletierung und verhindert Probleme wie Schaumbildung und Hohlräume in den fertigen Pellets.

2. Sechsfache (oder mehr) Erhöhung der Schüttdichte

Die Maschine erhöht die Schüttdichte des Materials drastisch von etwa 30-50 kg/m³ auf über 300-400 kg/m³. Dies hat zwei wesentliche finanzielle Vorteile:

- Reduzierter Speicherplatz: Auf der gleichen Grundfläche können Sie deutlich mehr Material lagern.

- Niedrigere Transportkosten: Jede LKW-Ladung kann mehr Gewicht transportieren, was die Versandkosten drastisch senkt.

3. Gesteigerter Pelletierdurchsatz und Effizienz

Die Zufuhr von dichtem, frei fließendem und vorgewärmtem Granulat in einen Extruder ist weitaus effizienter als die Zufuhr von flauschiger Folie. Die Schnecke des Extruders kann das Material effektiver „greifen“, was zu Folgendem führt:

- Erhöhte Leistung: Viele Betreiber berichten von einer Steigerung des Pelletierdurchsatzes um 30-50%.

- Energieeinsparungen: Der Extruder muss nicht so hart arbeiten, um den Kunststoff zu schmelzen oder Wasser zu verdampfen, wodurch sein Energieverbrauch sinkt.

- Stabiler Betrieb: Durch die gleichmäßige Zufuhr werden Druckschwankungen vermieden, was zu einem stabileren Prozess und weniger Ausfallzeiten führt.

4. Überlegene Pellet-Endqualität

Da das Ausgangsmaterial trocken und gleichmäßig ist, weisen die endgültigen Recycling-Pellets eine wesentlich höhere Qualität auf. Sie sind frei von Porosität (Luftblasen), haben einen gleichmäßigeren Schmelzflussindex (MFI) und verfügen über bessere mechanische Eigenschaften, was sie auf dem Rohstoffmarkt wertvoller macht.

Wichtige Anwendungen in verschiedenen Branchen

Die Vielseitigkeit des Kunststofffolien-Quetsch- und Verdichtungsgeräts macht es zu einem unverzichtbaren Werkzeug für verschiedene Recyclingsektoren in den USA, Europa und darüber hinaus.

- Recycling von Altfolien: Verarbeitung von Materialien aus der kommunalen Sammlung, wie z. B. LDPE-Verpackungsfolien, Einkaufstüten und Luftpolsterfolie.

- Postindustrielles Recycling: Rückgewinnung von betriebsinternem Abfall aus der Folienproduktion, wodurch sauberer Fabrikabfall direkt in wiederverwendbare Pellets umgewandelt wird.

- Recycling von Agrarfolien: Handhabung stark verschmutzter Materialien wie Gewächshausfolien und Mulchfolien, nachdem diese durch eine robuste Waschstraße gelaufen sind.

- Recycling von PP-Gewebesäcken: Durch die Verdichtung geschredderter Polypropylensäcke, die zum Verpacken von Getreide, Sand oder Chemikalien verwendet werden, wird aus einem anspruchsvollen Material eine wertvolle Ressource.

Auswahl des richtigen Systems: Worauf Sie bei einem Pressverdichter achten sollten

Nicht alle Verdichter sind gleich. Berücksichtigen Sie bei der Auswahl einer Maschine für Ihren Industriebetrieb diese wichtigen Faktoren:

- Robuste Konstruktion und Materialien: Achten Sie bei wichtigen Komponenten wie Schnecke und Zylinder auf robuste Stahlkonstruktionen und verschleißfeste Legierungen. Die Maschine muss dem enormen Druck und der abrasiven Wirkung verunreinigter Materialien standhalten.

- Fortschrittliche Steuerungssysteme: Eine zuverlässige SPS mit benutzerfreundlicher HMI ist für die Überwachung und Steuerung von Schneckendrehzahl, Temperatur und Motorlast unerlässlich. Energycle-Maschine Systeme verfügen über intelligente Steuerungen, um den Prozess zu automatisieren und eine gleichbleibende Ausgabequalität sicherzustellen.

- Energieeffizienz: Moderne Designs sollten über hocheffiziente Motoren und eine optimierte Schneckengeometrie verfügen, um den Durchsatz zu maximieren und gleichzeitig den Energieverbrauch pro Kilogramm verarbeitetem Material zu minimieren.

- Einfache Wartung: Achten Sie auf Funktionen, die einen einfachen Zugang zum Sieb, den Klingen und der Schraube zum Reinigen und Austauschen ermöglichen. Dies minimiert Ausfallzeiten und sorgt für einen reibungslosen Betrieb.

- Lieferantenkompetenz und -unterstützung: Ihr Gerätelieferant sollte ein Partner sein. Die Wahl eines erfahrenen Herstellers wie Energycle-Maschine garantiert Ihnen kompetente Beratung, zuverlässigen After-Sales-Support und ein auf Ihr Material zugeschnittenes System. Ein fortschrittliches Quetsch-Verdichter-System für Kunststofffolien ist eine bedeutende Investition und die Zusammenarbeit mit einem Spezialisten ist der Schlüssel zur Maximierung der Rendite.

Häufig gestellte Fragen (FAQ)

1. Was ist der Hauptunterschied zwischen einem Quetschverdichter und einem Standardagglomerator?

Beide Verfahren nutzen zwar Hitze zum Verdichten von Material, unterscheiden sich aber in ihren Methoden. Ein Agglomerator ist typischerweise ein großer Topf mit rotierenden Klingen, der durch Reibung Kunststoff schmilzt und zu unregelmäßigen Stücken verschmelzt. Ein Quetsch-Verdichter ist ein Schneckenextruder, der gleichzeitig mechanisches Auspressen zur Entwässerung ermöglicht. Und Reibungserhitzung zur Verdichtung, die eine wesentlich bessere Feuchtigkeitskontrolle bietet und gleichmäßigere Körnchen erzeugt.

2. Kann das System stark bedruckte oder verunreinigte Filme verarbeiten?

Ja, allerdings mit einer Einschränkung. Der Quetschverdichter ist in erster Linie eine Entwässerungs- und Verdichtungsmaschine. Er ist als Teil einer kompletten Waschanlage konzipiert. Bei stark verschmutzten oder bedruckten Folien ist ein gründlicher Vorwasch- und Spülvorgang unerlässlich, um Tinte und Schmutz zu entfernen, bevor das Material in den Verdichter gelangt. Die Maschine selbst ist robust genug, um das physikalische Material zu verarbeiten.

3. Wie hoch ist die typische Betriebstemperatur und wird der Kunststoff dadurch beschädigt?

Der Prozess wird sorgfältig kontrolliert, um den Kunststoff nur bis zu seinem Erweichungspunkt, nicht bis zu seinem vollständigen Schmelzpunkt zu erhitzen. Dieser „halbweichmachende“ Zustand reicht für die Agglomeration aus, ohne dass es zu einer signifikanten thermischen Zersetzung (d. h. zum Aufbrechen der Polymerketten) kommt. Dadurch bleibt die Integrität des Materials erhalten, was zu hochwertigeren Pellets führt.

4. Wie lässt sich ein Quetsch- und Verdichter der Maschine Energycle in eine bestehende Recyclinglinie integrieren?

Unsere Systeme sind für eine nahtlose Integration konzipiert. Sie können direkt aus dem letzten Spültank Ihrer Waschanlage über eine Schnecke oder ein Förderband beschickt werden und das verdichtete Granulat in ein pneumatisches System entladen, das es zu einem Lagersilo transportiert, von wo aus ein oder mehrere Pelletierer beschickt werden können. Wir arbeiten eng mit unseren Kunden zusammen, um eine optimale Integration in ihre bestehende Infrastruktur zu gewährleisten.

Fazit: Der strategische Vorteil der Verdichtung

Im wettbewerbsintensiven Kunststoffrecycling ist Effizienz das A und O. Der Folienquetsch- und -verdichter ist kein Nischenprodukt mehr, sondern eine Grundtechnologie für jedes ernsthafte PE/PP-Folienrecycling. Indem er die grundlegenden Herausforderungen von Feuchtigkeit und Dichte direkt angeht, optimiert er den gesamten Arbeitsablauf, senkt die Betriebskosten und verbessert die Qualität und den Wert des recycelten Endprodukts erheblich.

Investieren Sie in ein robustes, leistungsstarkes System von einem vertrauenswürdigen Partner wie Energycle-Maschine ermöglicht Ihrer Anlage, Folienabfälle mit geringem Wert in eine dauerhaft profitable Einnahmequelle umzuwandeln und so Ihr Unternehmen in der Kreislaufwirtschaft voranzubringen.

Sind Sie bereit, Ihren Filmrecyclingprozess zu revolutionieren?

Wenn Sie mit hohem Feuchtigkeitsgehalt, ineffizienter Logistik und leistungsschwachen Pelletierern zu kämpfen haben, ist es an der Zeit, die transformative Kraft eines Quetsch-Verdichters zu erkunden.

Kontaktieren Sie noch heute die Experten von Energycle Machine. Unser Team berät Sie gerne zu Ihren spezifischen Materialherausforderungen und entwickelt eine maßgeschneiderte Lösung, die Ihre Effizienz und Rentabilität steigert. Fordern Sie ein Angebot an oder vereinbaren Sie einen Beratungstermin, um den nächsten Schritt in Richtung operativer Exzellenz zu gehen.